1 目标和概述

钒氮合金主要用作含钒微合金钢添加剂,微量添加就能显著改善钢材的综合机械性能和焊接性能,是目前钒产品市场的主流产品之一。但因其生产工艺复杂、生产条件要求高,2018年以前,国内还没有任何一家钒氮合金生产企业做过全流程自动化、智能化生产方面的尝试。

两化融合示范产线建设前,攀钢集团(以下简称: 攀钢)钒氮合金生产线工艺先进,主要单体设备的自动化控制系统水平较高,但是受技术条件限制,自动化仪表检测、计算机控制技术应用严重滞后,同时工序界面断点较多,生产连续性差,生产操作和物流基本靠机旁 手动(甚至纯人工)和叉车配合完成,主要存在以下问 题:

(1)部分工序大量依赖手工作业,对于产品降低成本和稳定质量很不利。

(2)工人劳动强度大,生产效率低,作业环境 差,安全隐患多。

(3)没有有效的设备状态监测手段,设备故障不能及时发现,经常导致故障扩大化,造成非计划停机。

(4)工序断点导致原料备料存在大量等待时间, 制约了进一步设备挖掘潜力。

(5)工序断点和纯人工作业环节导致现场粉尘污染严重,作业现场环境恶劣。

(6)产品质量控制存在过多人为因素。钒氮合金生产线作为公司的高技术示范产线,其装备及管控手段的现状,既没有跟上行业技术的步伐,也与其示范形象极不相配。

因此,2018年初,攀钢立项实施“钒氮合金两化 融合示范线建设”项目。

攀钢集团旗下西部物联成都星云智联科技有限公司(以下简称:星云智联)作为项目实施方,与攀钢相关单位携手,按照“整体策划,分步实施”的工作思路,从技术设计、功能实现、方案实施等方面开始了大胆探索。

作为攀钢首批“两化融合”示范线建设项目,该 项目融合了5G、物联网、大数据、智能制造和人工智能等先进技术,并率先在国内钒制造领域实现了智慧物联传输、生产物料自主运转、产品自动包装、全线集中远控和物流连续自动等功能。

钒氮合金生产线包括原料拆包上料、吊车转运、 筛分加料、坩埚输送、炉温检测、卸料、叉车转运、破 碎包装、仓储等生产环节。星云智联的技术团队结合产线现状和发展需求,基于工业互联网的思路,以冶金流程学为理论指导,抓住数据这个核心,建立工艺模型优化参数指标;利用工序界面衔接技术保证物流连续性, 以智能装备替代人工减少失误和伤害,通过数字仿真、 过程控制、信息可视化、数据交互,让制造全过程透明可控,从而实现生产的精准化和高效化。在方案设计、 功能实现、装备开发等方面大胆探索,通过智能传感器、无人吊车、AGV以及5G通讯等技术实现了生产全流程无人化、产线数据可视化、生产监控集中化,打造了国内首条钒氮合金数字化生产线。

2 方案详细介绍

2.1 系统总体结构

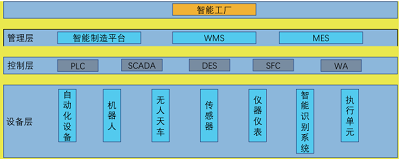

数字化产线系统架构分为四层

(1)设备层:包括自动化设备、机器人、无人天车、传感器、仪器仪表、智能识别等感知和执行单元;

(2)控制层:包括可编程逻辑控制器(PLC)、 数据采集与监视控制系统(SCADA)、分布式控制系 统(DCS)、盖勒普车间集中控制系统(SFC)、工 业无线控制系统(WIA)等;

(3)管理层:由智能制造平台和智能库管系统 (WMS)组成,是智能装备的信息纽带;还包括MES 等厂级管理系统。

2.2 数字化产线全流程介绍

(1)智能制造平台

针对钒钛领域生产企业的现状特点,搭建含工艺、设备、自动化、软件等技术的大集成平台,各专业协同配合。产线中智能装备的运行依赖于平台提供的信息纽带,并且为平台提供数据。钒氮合金智能平台成功实施,也为其后的多个数字化产线建设项目, 如钒铝合金智能生产线改造、西昌智慧板材建设等项目的设计提供了借鉴作用。

(2)工艺模型的建立

生产智能模型(配料模型、煅烧模型等),通过数据积累和分析,形成良性循环的自学习系统,为生产操作提供动态指导,并通过自动配料系统实现自动配料,加强产品过程质量控制,减少人工操作带来的质量波动,产品收率提高,精准控制产品质量,降低能源消耗量。

(3)生产可视化

对主要工艺参数、检(化)验参数及人员生产行为进行采集、存储、分析,对异常进行报警,并实现集中显示和移动发送,从而实现即时调度和责任追溯;对设备在线状态数据进行采集、分析,实现异常报警,并对点检、维护、检修提供指导,从而减少事故停机、避免事故扩大化,减少备品备件消耗。

(4)集中操控

通过新建集控中心,将可视化系统与远程集中控制系统集成为一个整体,实现“监—操—控—管”一体化。操控系统各个工序单元布置在一个集控大厅里,利用信息显示大屏和HMI操控站进行集中控制、远程操作,各工序单元内及单元间的岗位可以实现紧密融合、 高效协同。

将生产可视化系统在集控室显示,既可对整个示范线总揽全局,又可细看各部分的详细信息。各工艺段实时状况以透明化的方式呈现,如物流信息、质量状态、能耗数据等等,并且可查看生产线现场工艺实时监控视频。

(5)管理信息化

建立企业MES系统,优化模块,实现生产线信息化和自动化的深度融合,并充分考虑与上级公司ERP的衔接、匹配,缩短市场响应时间,为上级公司远程管控创造条件。

(6)产品数字化

通过对制造全过程物料追踪,将数据按纵向(时 序)和横向(多业务类型)集成到每批次产品上,从而加强产品过程质量控制,及时发现质量异常,对售后问题产品进行处理,减少异议,提升用户满意度。

3 代表性及推广价值

(1)优化人力资源、降低生产成本

项目通过实现生产过程的自动化,提高生产效率, 减小作业人员劳动强度,减少生产线岗位需求,优化人 力资源,降低单位产品能耗,从而降低生产成本。

(2)提高产品质量稳定性

通过建立控制模型和提高生产过程的自动化水平,减少人为干预环节,精准控制产品质量,减少生产的随意性造成的产品质量波动。

(3)改善作业环境,实现绿色环保

通过实现上料的自动化,解决上料过程的物料洒落、扬尘等环境问题,改善作业环境,保护职工健康,创建绿色工厂。

(4)提高现场安全本质化

以智能设备替代人工作业,减少现场工作人员;通过集中远程控制,为工人提供安全性较高的劳动生产条件。

(5)为MES系统提供全方位的支撑

MES在各生产单元生产数据的实时、自动收集基础上实现全厂的有机管控,示范产线不仅在数据采集、信息传递方面为MES系统提供支撑,而且实现钒氮合金生产线各工序的自动执行、生产监控、调度,为及时掌握各工序生产状况、优化生产调度组织提供先进的管理手段。

4 探索与展望

未来的数字化产线建设可在已有的技术基础上进行全方位的创新优化,各个环节逐一升级设计,再根据实际场景定制专属技术方案,结合技术、运行、环保等多个因素进行产业升级。

(1)进行数字化产线整体技术创新规划;

(2)建立更高标准的数字化产线技术规范;

(3)重视智能加工单元建设;

(4)强调人机协作而不是机器换人;

(5)运用边缘计算等新技术。

特别强调要重视数字仿真的应用,数字工厂仿真技术可以基于离散事件建模、3D几何建模、可视化仿真与优化等技术实现对工厂静态布局、动态物流过程等进行综合仿真和分析,从而能够先建立数字化的生产系统甚至全部工厂,依据既定工艺进行运行仿真。此外, AR(Augmented Reality,增强现实)技术将被大量应用到工厂的设备维护和人员培训中。

数字化产线的应用十分广泛,针对钢铁行业各个传统工厂的数字化改造都存在大量的应用场景。针对不同的生产线,从流程的起点到终点、从原材料到成品入库的完整产线的深入分析,都能够通过数字化技术定制一整套数字化方案。例如钢铁行业中的钒钛领域,钒氮、钒铝领域,钢铁板材领域,钢铁运输领域等等钢铁行业所涉及的领域。

从单一产线到整个工厂的数字化升级,结合智能制造等创新技术构建智慧工厂,从钒制品行业再扩大到上下游行业的全产业链数字化应用,前景更为广阔,也符合由单一行业走向多元化的积极路线。AP

摘自《自动化博览》2021年8月刊

案例频道

案例频道