1 背景

随着美国对中国芯片行业的商业制裁,中国政府大力推动本土半导体制造行业的发展,中国的半导体制造行业存在着不断增长的利润空间。为了提高国内半导体制造产线数据收集、分析、管理和智能排产等能力,半导体制造规范化并与国际标准接轨成为必需。SEMI(国际半导体产业协会)为半导体制造设备提供了完整的SECS/GEM协议标准。该协议因具有降低设备集成成本,适用于所有制造设备,可以支持无数的应用程序,而获得业界的大力支持。很多国际半导体巨头,如三星、英特尔、东芝等九十年代就开始使用SECS/GEM为基础的全自动化产品。中国企业的SECS/GEM产品需求也在国产化的大环境下在逐年上升。

某光学电子有限公司,2002年开始进入电子/半导体行业,主要生产手机摄像头、光学镜片等。主要服务客户为美国苹果公司,韩国LG、三星,以及国内其它许多知名客户。生产工艺制程主要有光学:CD→DVD→Blue-ray,半导体封装:CSP→COB→Flip Chip。公司于2020年被国内某电子半导体行业巨头全资收购,并逐步开展公司的信息化建设以及国产化替代规划。

2 案例实施与应用情况

本项目范围涵盖400台左右设备,其中100多台SECS/GEM协议设备的联网采集、100台左右PLC协议设备改造为SECS/GEM协议设备、以及100台左右PLC设备,以及EAP系统的建设。

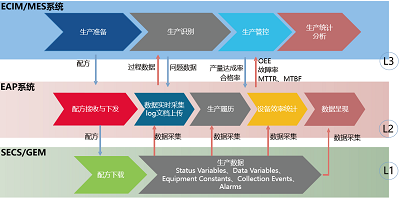

本案例系统功能架构如图1所示。

图1 系统功能架构图

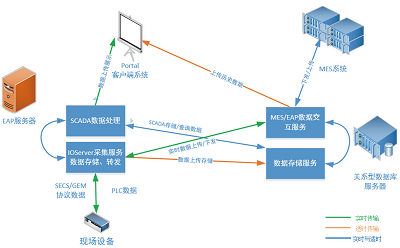

本案例系统数据流向如图2所示。

图2 系统数据流向图

本案例应用包括:基础数据管理、设备数据采集、实时数展示、设备效率、生产履历、文件管理、接口管理等。

· 基础数据管理主要包括车间、产线、几台、SVID等基础信息的管理。

· 设备数据采集主要是变量列表自动创建、数据采集、事件报告、告警、配方管理、远程指令、终端消息、动态事件报告、ECV设置、数据追踪、缓存。

· 晶圆映射(Wafer Mapping),即晶圆映射数据上传/下载功能,EAP执行晶圆映射信息管理。

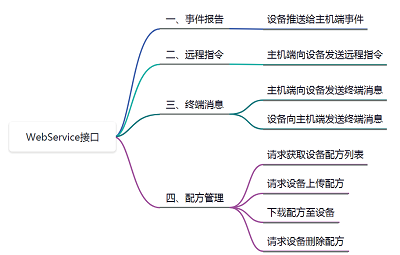

· 接口管理:EAP与ECIM/MES交互的接口,包含的接口如图3所示。

图3 接口管理示意图

· 实时数展示主要包括实时展示设备的状态、检验结果、设备报警以及重要的工艺参数信息等。

· 设备效率主要进行Available、Performance、Quality、OEE等参数的计算,对比、展示等。并对设备的MTTR、MTBF进行分析。

· 生产履历主要对各工序设备的过程数据进行采集和存储,生成履历,包括Wafer ID、Carrier ID以及加工过程数据、Wafer Check、Wafer Good/Fail、Carrier Check、Wafer Good/Fail等晶圆产品质量数据追溯,实现晶圆的加工过程参数信息与Wafer ID的绑定。

· 文件管理将设备的LOG日志文件进行解析和上传服务器,并进行统一管理。

3 应用创新性与难点问题

(1)应用创新性

采用的软件产品层面,从SECS/GEM协议设备数据采集、PLC设备数据采集,到数据边缘计算处理,以及数据应用展示,全部实现国产化。采用亚控科技自主研发的软件产品:

接口库KingExGem:SECS/GEM标准通讯协议接口开发包,满足用户对GEM场景参数配置、验证和模拟,可协助用户快速开发设备端或主机端通讯接口。

采集驱动KingIOServerSECSGEM:主机端SECS/GEM标准通讯驱动,搭载于亚控科技的IOT平台KingIOServer,实现半导体设备数据采集或与设备指令交互。

转发工具KingrSECSGEMTransmitter:设备端SECS/GEM标准通讯协议接口的转发工具,实现数据从数据平台转发至EAP,实现设备SECS/GEM协议接口快速开发。

数据采集平台KingIOServer,通用IO数据通讯平台,它涵盖了亚控科技20年开发的5000多种驱动,包括PLC、SECS/GEM、电力等行业标准协议,以卓越的性能、可靠的稳定性解决工业现场各种设备的通讯难题。

数据展示平台KingPortal,亚控科技自主研发的一款web在线组态开发和运行展示工具,可以通过托拉拽等组态方式解决web展示系统开发成本高、维护困难的问题,降低开发人员门槛。

(2)难点问题及解决思路

半导体协议设备数据采集国产化:不论智能制造发展到何种程度,数据采集都是生产中最实际、最高频的需求。工业数据的采集、管理、共享,一直是制造业信息化的难题,需要采集软件既有深度,能够扎根于现场设备、生产工艺,又有高度,能够兼容各个子系统,提供整体的解决方案。并且国内SECS/GEM协议设备的厂家屈指可数,在国产化浪潮下,更需要工业软件的自主可控。

软件平台的自主可维护性:本案例客户之前使用了一套国外厂商的ECIM软件系统,由于厂商已经退出中国市场,现在系统的维护陷入困境,系统出现问题时,需要花费很高的维护成本;并且业务需求发生变动时,无法在原系统上进行自主开发。因此本次项目采用的所有软件平台,都会将二次开发源代码开发,用户可以通过配置、拖拉拽等开发进行二次开发和自主维护。

业务数据集成:如何将从底层设备采集的数据传送给第三方系统,比如MES,以及将MES的指令、工艺配方等通过系统下发设备,并且保持数据接口的开放性和可配置性,在业务发生变化通过配置就可以实现数据的交互,不需要再进行接口的二次开发。可以通过软件平台的计算组件封装成接口函数,进行调用。后续业务变化时,只需配置参数即可。

4 效益分析

通过本次项目建设,给用户创造了如下价值:

· 车间现场设备联网自动采集率98%以上,减少人工抄录巡查2人次/班组,1h。

· 打通上层MES与设备层的交互,通过EAP系统直接下发工艺参数到设备,减少人工操作以及参数下发错误等造成的质量损失;减少人工时1.5h/天,降低人工参数下发错误次数3-5次/年。

· 通过采集设备故障、报警等信息,并对报警进行分级、推送管控,降低设备故障停机5-10h/月。

· 实现生产过程数据的自动收集和存储,满足下游客户的追溯要求,提升下游客户的满意度,稳定接单率。

· 为客户培养了一批信息化人才,并且已具备自主维护和二次开发能力。

5 案例意义

在当前国际形势下,国产化及自主可控的重要性不断凸显,尤其是在电子半导体等高端制造领域,其中工业自动化软件的自主、可控更是迫在眉睫。本次项目全部使用国产全自主研发的软件平台,实现了半导体设备EAP系统的重大突破,并且所建设的系统达到了客户完全可自主维护的程度,大大减少了维护难度和成本。

摘自《自动化博览》2022年4月刊

案例频道

案例频道