★ 施耐德电气(中国)有限公司 刘军祥

摘要:通过对某铜钴矿选矿工艺磨机系统分析,提出基于中压变频技术工艺需求的系统化解决方案,并在电气驱动系统实现、装备工艺与生产工艺控制方面进行了实践,获得磨机应用场景条件下中压变频系统功能的创新成果,取得良好的经济效益。

关键词:中压变频;磨机;防板结保护检测

1 引言

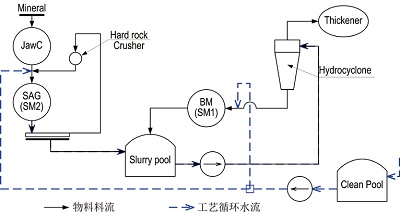

非洲某铜钴矿采用半自磨+球磨+顽石破的SABC工艺流程如图1所示,设计处理能力为10kt/d。分别配备半自磨机和球磨机各一台,半自磨机规格为φ6.7×5.6m,采用一台功率3600kW同步电动机驱动。球磨机规格为φ5.8×8.08m溢流型球磨机,驱动电机为功率4500kW同步电动机。半自磨机排料端设有振动筛,筛上物通过返料皮带进入顽石破碎系统破碎后返回半自磨机给料皮带进入半自磨机。

图1 半自磨(SAG)+球磨(BM)+顽石破(Crusher)的SABC工艺流程图

由于矿石性状受不同矿坑、矿体、矿段的影响差异很大,致使常规定速破磨系统的工艺调节手段难以稳定洗选工艺料流产量,且工艺调整的及时性、响应速度和适应能力均受到工艺调节手段的制约,严重影响整条产线的台时利用率。加之非洲地区电网供电稳定性差,偶发性停电事故频发、电力恢复周期不确定,这也使产线的快速恢复能力变得尤为重要。

基于上述工艺及电气条件的原因,考虑在该SABC选矿工艺流程中,采用电网接入能力友好、磨机启动平滑、连续调速能力便捷的中压变频调速技术,实现半自磨机、球磨机系统的电气与工艺控制需求。

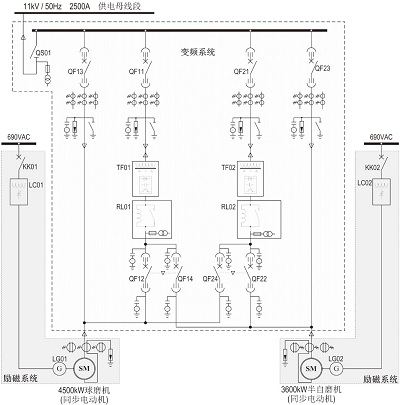

2 电气系统方案

该地区电网为11kV、50Hz供电,受当地气象因素及局域电网供电、本土化技术人员能力有限等客观条件限制,要求中压变频器具有对电网冲击小、抗晃电、抗电网电压波动能力强、磨机非计划停机后可直接重载再启动,电气系统可利用率高、自动化程度高,可一键操作、一键启动等,尽可能降低对现场人员操作水平的要求。因此,该系统采用二拖二变频互为备用、工/变频双向在线切换的中压变频供配电驱动系统方案如图2所示。

图2中,QS表示高压进线隔离开关、QF表示高压开关、TF表示中压变频器、RL表示同步切换电抗器柜、KK表示励磁柜电源开关、LC表示励磁柜、LG表示励磁电机、SM表示同步电动机。系统配备完备的电气、机械、控制逻辑三重保护功能,确保电气系统及人身安全。

正常运行时,QF11合闸,变频器TF01通过QF12与球磨机电动机连接,驱动球磨机运行。QF21合闸,变频器TF02通过QF22与球磨机电动机连接,驱动半自磨机运行。当TF01故障或退出时,系统可由TF02通过QF24与球磨机电动机连接将其拖至50Hz后无扰切换至工频QF13供电运行。反之亦然。

两套中压变频系统可与两台磨机实现多种运行模式的组合(见表1),满足任意一台变频器故障都不影响磨机运转,最大限度保障选矿工艺的生产连续性要求。同时,可满足任意一台变频器需要进行检修退出或磨机运行中再恢复变频调速运行,均无需中断生产、不影响生产的连续性;极大地提高了系统的可用性。

图2 二拖二工/变频双向切换一次动力系统电气原理图

表1 半自磨机(SAG)+球磨机(BM)运行模式组合表

(“√”-可用,“×”-故障或退出,“-”-退出)

3 装备工艺与变频需求分析

通常中压变频器在面向重载或特殊应用时,最常见的做法是放大变频器的选型规格。如1600kW的负载电动机功率,为其选配2000kW或更高功率等级的中压变频器。选型功率放大后,变频器能够输出更高电流或转矩,满足启动或抗冲击的需求,避免变频器频繁跳闸或运行中的不必要保护。实则这种做法存在很大风险。表面上看,放大设备选型、增加成本、提高变频输出能力,变频器的电气适应能力更强,但同时也让变频器负载异常不能提供有效保护。变频器为了克服磨机低速、重载的启动需求,提供远超电动机额定电流的输出能力,而不能对于磨机启动时的异常工况提供有效保护,则可能造成磨机设备严重损坏的灾难性事故。简单地放大变频器选型规格并不可取。

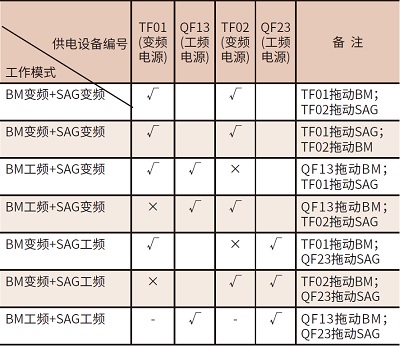

球磨机、半自磨机设备都是通过筒体旋转,由筒体内侧具有提升条的衬板(简称:衬板)将物料和钢球带起而形成持续的泄落或抛落,进而使物料研磨或破碎的过程。如图3所示,在磨机由rad0初始位置启动时,物料随筒体旋转重心G提升,达到一定角度后物料在球磨机、半自磨机筒体内形成稳定的料面倾角rad2,进而获得稳定的研磨或破碎效能。由于SABC工艺流程中,采用工艺循环水进行物料输送,因而,一旦矿区停电、磨机突停,磨内水与固态物料的混合物就会出现离析。一定时间后,固态物料在筒体底部沉积,物料与钢球的混合物在矿粉泥化的作用下与筒体衬板产生“板结”现象,附着于筒体而不能正常脱落。筒体附着的板结物料一旦转过rad3位置,继续向上运行抬升物料重心大于rad3至rad4,则磨内上百吨的板结物料将携带钢球一起因自身重力作用而脱落,并急速垮塌砸向磨机底部的衬板和筒体。上百吨的物料瞬时冲击,会直接造成衬板破损、筒体变形、空心轴弯曲的恶性生产事故。

图3 磨机启动过程重心与旋转角度过程关系图

由此可知,如果采用通用变频器放大选型,尽管在电气上可以将磨机开起来,却不能为磨机提供有效的防板结检测和保护,避免板结“塌料”的严重事故发生。因此,在中压变频器应用于磨机系统时,必须提供有效的防板结保护功能,避免磨机在板结状态下变频重载启动发生事故。

4 应用效果

针对磨机装备工艺与矿磨生产工艺的研究,该项目为半自磨、球磨机系统配备了ATV1200C系列磨机专用中压变频器,满足半自磨机、球磨机的低速、重载、大功率应用需求。磨机专用中压变频器不仅在电气指标上达到180%额定电流15s,130%额定功率输出60s的要求,满足磨机满载启动需要;在软件功能上还针对性开发了可控软启、防板结保护检测、“S”形加减速特性、低速慢驱、可控停车等磨机专用控制及保护功能,以更好地适应磨机工艺需求、发挥中压变频技术优势。

综合来看,该系统方案在电气控制、装备工艺控制方面,主要实现了以下特性:

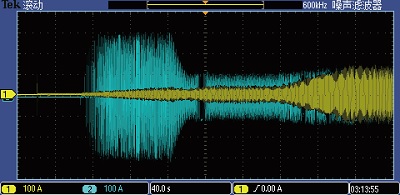

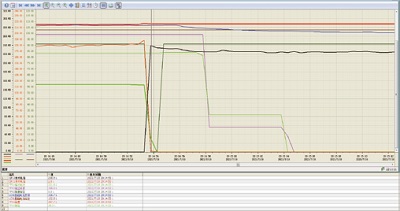

(1)磨机可控软启动功能,有效控制启动过转矩对联轴器、启动离合器、大小齿轮的冲击。实现磨机防板结保护检测

(如图4所示),消除磨机物料板结状态下变频器重载启动容易发生板结“塌料”的风险。

图4 磨机重载启动过程防板结保护动作曲线图

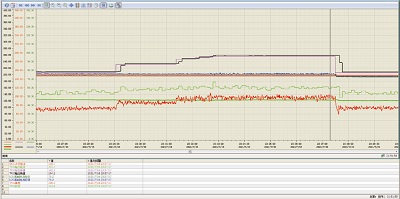

(2)实现磨机生产停电后,重载满负荷直接启动的能力(如图5所示);消除启动前需要慢驱盘车的过程。将选矿生产的恢复时长由原来的1.5~2h达产,缩短到15~20min达产,仅此一项每年为产线增产40000t。

图5 磨机重载启动过程电流曲线图

(1-输入电流,2-输出电流)

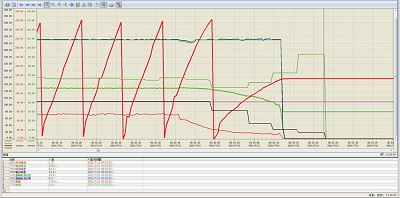

(3)在磨机变频切工频、工频切变频的在线切换过程中,变频器实现了同步电动机双向电流平稳无扰的切换过程(如图6所示);切换电流<1.2In,实现转速与电网电流无扰切换。

图6 磨机变频切工频、工频切变频在线无扰切换过程电流曲线图

(红色-变频电流,黑色-工频电流)

(4)半自磨机、球磨机采用变频调速运行后,产线工艺调整灵活。可根据来料性状、返矿量、衬板磨损率、填充率、加球量等指标随时调节半自磨机、球磨机转速配比,平衡两磨负荷稳定磨机系统产能(如图7所示)。系统实际处理能力达到480t/h,相比于设计值增产15%,每年处理能力增加44.6万吨。

图7 半自磨机变频生产调速运行电流频率过程曲线

(红色-输出电流,黑色-运行频率)

(5)采用可控停车技术后,消除磨机停车过程的“钟摆”现象,将磨机停机时间由10min缩减到90s内(如图8所示)。为设备检修赢得宝贵的生产时间。

图8 磨机变频可控停车过程曲线图

5 结语

本文通过对选矿工艺、破磨装备工艺的研究,将工艺需求与变频器电气与控制性能相结合,不仅有效发挥中压变频软起、调速的技术优势,还针对性开发出磨机专用控制功能,更好地服务于装备工艺、生产工艺,为中压变频行业由传统风机、泵类的通用负载应用市场向面向行业应用、装备需求的工艺应用解决方案定制,提供了有益的借鉴。

该系统的运用也为矿山行业的装备智能化、数字化、高效化提供了宝贵的、可借鉴的应用经验,为现代化矿山的节能增效提供了有效途径,为企业创造了显著的经济价值。

作者简介:

刘军祥(1975-),男,河北人,工程师,现就职于施耐德电气(中国)有限公司工业自动化事业部,长期从事中压变频技术的创新应用研究与变频系统化解决方案的实践工作。

摘自《自动化博览》2022年6月刊

案例频道

案例频道