★施耐德电气(中国)有限公司赵海坤,张醒,戴钢

★浙江巨化热电有限公司祝路平,苏海东,杨冬丽

1 项目概述

图1 施耐德电气工业互联网的架构EcoStruxure

目前,施耐德电气已经推出了基于工业互联网的架构与平台EcoStruxure,它完美诠释了绿色智能制造的理念,在横向的范围内可以覆盖从离散工业、混合工业到流程工业的各个细分领域和专业特点,也同时在纵向上实现了互联互通的产品、边缘控制以及应用、分析与服务三个层级的打通,并提供专业的端到端网络安全及云、边、端的高效协同。为适应电厂智慧化需求,促进工业化与信息化的深度融合,施耐德电气充分利用互联网+、人工智能、大数据分析、三维可视化等最新的技术面向电厂用户推出企业数字化转型解决方案,保证电厂安全、环保、高效的运营。

浙江巨化热电有限公司(巨化热电厂)8#机组于2000年建设,采用一台280t/h自然循环锅炉和一台60MW凝汽式汽轮发电机组。8#机组采用了施耐德电气Foxboro DCS系统,2001年投入使用,2014年低氮改造时,DCS系统升级到最新的版本,硬件升级到FCP270控器、FBM200系列IO以及全新的工作站以提高系统可靠性和满足长周期运行要求。2021年1月#8B背压机组上线运行。

图2 EcoStruxure™电厂整体数字化解决方案

本项目基于施耐德电气EcoStruxure™电厂整体数字化解决方案,结合巨化8#机组现状和用户需求,以“无人值守”为目标进行对整个机组全面的优化。项目内容包含了APS机组一键启停+APC先进过程控制+事故自愈为核心的解决方案,并配备了System Advisor(系统顾问)+Control Advisor(控制顾问)+PRiSM设备预测性维护+智能诊断分析与优化等辅助优化手段,为巨化的数字化建设搭建一个全方位一体化的整体解决方案。

2 项目实施应用

从2018年施耐德电气根据巨化电厂需求和现场实际情况,进行数字化电厂的建设,秉承整体规划、分步实施的战略思路进行逐步推进。

项目解决方案主要分为以下几个模块:

(1)一键启停APS:通过自动启动APS技术辅助运行人员完成机组启停阶段的大量操作,减少了运行人员的干预,实现机组平稳运行。

(2)事故自愈:#8机组故障顺控模块用于实现#8机组8种情况下的故障顺序控制,减少运行人员故障处理时出错概率,为机组安全和设备安全保驾护航。

(3)通过先进过程控制APC系统提升自动控制品质,优化燃烧和脱硝控制,进一步提升机组的经济性。

(4)通过机组级协调控制实现整个机组的压力-负荷全自动控制,减少运行人员的干预,实现机组的平稳运行。

(5)通过SystemAdvisor系统顾问结合智慧语音报警功能实现对报警信息的管理,辅助分析操作员的操作记录,并实现对DCS系统状态的诊断功能等。

(6)通过ControlAdvisor控制顾问帮助运行人员实时监测所有控制回路的控制品质,并协助优化自动控制回路的PID参数整定。

(7)通过PRiSM机组智能预警及故障自愈功能实现设备故障的提前预警,结合设备专家故障库,对事故的原因进行自动判断,同时会针对特定事故进行全自动的自愈操作,保证系统和设备的安全。

(8)对执行机构进行了优化,制粉系统增加粉位的自动启停,冷风门自动优化,炉膛吹灰等进一步减少操作数。

3 项目价值

随着有经验的一批操作工的老龄化,操作工的年轻化导致操作工生产经验较少,同时环保要求的严格、安全生产问题成为电厂的主要矛盾,电厂如何实现绿色智慧安全生产面临挑战。

将施耐德电气自动化解决方案结合用户现场成功进行无人值守应用,给电厂带来了新的方向,同时将一键启停、事故自愈、APC先进过程控制、控制顾问、设备预测性维护和系统顾问等解决方案在电厂进行了集成优化,组成电厂的无人值守解决方案。无人值守达到比传统运行管理模式“更安全、更经济、更环保”的运行目标,实现“机器换人、管理换人、智慧换人”,最大限度地解决人的不安全行为和物的不安全状态。#8机组无人值守是打造绿色智慧电厂、以数字化引领智慧公用发展的必由之路。

本项目难点为从无到有建立了电厂的无人值守解决方案,项目可复制性较强,在行业内有很好的示范意义,提升了电厂自动化水平,电厂无人值守做到了真正的电厂无人化管理,为电厂的智慧化、数字化、智能化提供指导方向,被行业内称之为电厂“无人机”。以无人值守新模式为新起点,加强新技术、新工艺运用,在探寻电厂绿色化发展、数字化改革贡献力量。

4 效益分析

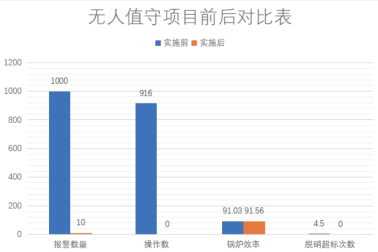

#8机组无人值守项目操作数从最开始的每个班916条,报警1000多条,经过不断的优化,改进降低至每个班组“0”操作数,10条以下的报警数。

环保要求提升:本项目投入后,将炉后环保出口NOx稳定控制在30~40mg/Nm3之间,环保超标次数从每年4~5次降低为0次。

生产指标带来提升,通过本项目投用,锅炉的主汽压力、氧量、炉膛出口NOx和炉后环保NOx标准偏差提升30%以上,锅炉效率提升了0.53%。项目前后生产指标对比如图3所示。

图3 项目前后生产指标对比

(1)直接经济效益

直接的显性经济效益=锅炉效率经济效益+制粉电耗经济效益=158.568万元/年。

(2)间接经济效益

(3)年度综合经济效益=机器换人减员效益+环保效益+机组非停效益=148+40+294=482万元/年。本项目为电厂的数字化建设和无人值守的推进奠定了良好基础和项目示范效应,同时具有很强的复制性。

精彩对话

施耐德电气工业自动化中国区过程自动化业务总经理 乔锃

自动化博览:施耐德电气能够为电力能源行业提供哪些产品或解决方案?这些产品和解决方案具有怎样的特点和优势?

乔锃:施耐德电气可以为电力能源行业提供全生命周期的工业自动化、电气化、数字化解决方案和咨询服务。包括DCS、PLC、安全系统、SCADA、现场仪表、分析仪表、变频、中低压配电以及全面的数字化解决方案。赋能企业数字化转型,施耐德电气提供包含了从设计建造阶段二三维设计软件E3D、施工管理软件ERM、数字化交付平台AIM、实时数据库PI、操作员仿真模拟OTS等,运维阶段先进过程控制APC以及PID控制回路优化、无人值守等,到设备管理和维护侧的资产策略管理优化、设备预测性维护PRiSM等,提供工厂从工艺设计、建造升级、运营与维护和资产优化全生命周期的完整解决方案。这些产品主要特点是产品成熟,并已在电厂成功应用多年,效果良好。

自动化博览:数字化转型是当前中国制造业由大转强的必经之路,施耐德电气将如何帮助电力行业客户实现数字化转型?

乔锃:施耐德电气引领全球能源管理和自动化领域数字化转型,充分利用EcoStruxure架构,提供数字化转型咨询、平台和方案实施,从“平台融合”、“数据融合”、“功能融合”三个维度去构建完整的数字化转型解决方案,利用数字孪生技术和数字化交付及实时数据平台,实现物理工厂和孪生工厂、设计建造和生产运维的全厂信息共享,打通功能壁垒,最大限度地为工厂全面数字化打下坚实的基础,关于企业数字化转型,施耐德的成功经验是先医后药、先软后硬、小步快跑。

自动化博览:“30·60”双碳战略倒逼能源转型,提升了电力中长期需求,施耐德电气对此有何举措?

乔锃:针对国家双碳战略带来的压力和机遇,施耐德电气在电力能源方面主要做了以下调整和部署:

(1)积极配合常规火电的灵活性改造,帮助客户提高机组的调峰能力;

(2)通过自动化控制的优化和数字化应用大力支持电厂运行优化及CCUS和其它减碳措施;

(3)为氢能、抽水蓄能等储能应用提供全面解决方案;

(4)为水电、风电、光伏、垃圾发电、生物质发电等领域提供从前期规划到中期实施到项目落地完整可行的解决方案,助力新能源电力的智能制造。

自动化博览:火力发电仍然是目前我国发电方式的主要占比,您认为自动化技术将助力哪些新一代技术引入火力发电,从而促进行业的发展?

乔锃:虽然国家出台的各种政策导致火电的增长受到限制,但火力发电在未来很长一段时间还是我国电力的主要贡献者。火电行业的自动化水平已经很高了,但我们的无人值守方案把自动化的标准又提高了一大截。不仅仅通过APS、APC、报警管理优化节省了大量操作,还通过预测性维护、故障自愈等手段把专家知识变成自动化的一部分,进一步提高了电厂运行的经济性和安全性。

当然,施耐德电气还有很多新技术来帮助电厂来应对越来越严峻的挑战,包括数字化交付、严格机理仿真、设备诊断维护、虚拟检修、人员主动安全平台等,确保电厂在环保、安全要求越来越苛刻的背景下,还能保持较高的效率和效益。

摘自《自动化博览》2022年7月刊

案例频道

案例频道