★南京科远智慧科技集团股份有限公司,江苏省热工过程智能控制重点实验室刘进波,杨孝丰

关键词:板卷;无人行车;调度;防摇;格雷母线;三维扫描识别

随着“碳中和”战略的不断发展,传统钢铁企业高能耗、高排放、高污染、劳动力缺失等现状必须得到改变。钢铁物流占用场地大、周转困难,如何利用新一代信息技术打造智能钢厂越来越成为钢铁企业关注的重点,也是企业降本增效、提高竞争力与经济效益的主要途径。

1 现状分析

行车是钢铁厂生产过程物料转运的关键设备,传统的行车需由行车工操控驾驶、引导员指引共同完成钢卷的吊运,但库区生产节奏快,工作环境较差,操作工岗位劳动强度大、责任要求高。人工作业往往导致库区运行效率低,库区底层生产、制造、管理过程中的大量生产、库存等基础信息缺少,导致管理与生产环节无法进行良好的双向信息交互,产生信息孤岛与断层现象,制约生产效率。

板卷无人行车及库区调度系统通过自动化、信息化、智能化等手段,实现了库区设备的全自动运行控制,全面提升生产车间和库区半成品、成品搬运效率,降低行车维修次数和产品损坏次数,库区内行车多车协同作业,可有效提高库区生产效率,降低生产成本,打造面向未来的全新绿色无人化仓库。

科远智慧板卷无人行车及库区调度系统主要包含行车本体自动化控制系统、WMS库区管理系统、无线通讯系统、汽车/火车自动装卸系统、过跨车自动装卸系统、步进梁控制系统、地面安全控制管理系统等,在WMS库区管理系统的集中调度下,通过大视域三维扫描识别技术、闭环电子防摇控制系统、格雷母线高精度定位系统等关键技术,实现板卷库区内行车的智能装卸车作业、出/入库作业、上/下料等作业。

2 关键技术

2.1 多车协同智能调度系统

为了实现板卷行车的自动调度,科远智慧研发了多智能体协同调度模块,在多品种堆放、多设备运输、人工与智能体交叉互动的复杂条件下,有效解决了快节奏生产的优化调度难题。

多车协同调度是指行车终端系统在等待作业指令和执行作业指令过程中,行车中控系统实时协调、调度、监控的过程。针对同跨多车之间产生作业冲突时,或者行车作业指令与地面移动设备(步进梁、过跨车)有关时,进行实时协调、调度、监控,根据设备状态实时控制行车动作。

科远智慧在自有专利技术“基于多Agent强化学习的团队机器人决策方法”“基于任务解耦的多机器人协作路径生成方法”和软著“科远无人库调度系统软件”等技术积累的基础上,提出了基于“多算子多染色体改进遗传算法和改进分支定界”的算法,用于解决复杂倒垛任务、优先级传递的混合整数规划,解决了多搬运智能体协同、DQN强化学习,解决了人工与搬运智能体交叉互动等调度难题,实现调度更加优越。

该调度系统可以实现同时调度更多任务数,搬运距离更短、倒垛次数更少,满足更快生产节奏的目标。大幅减少了被动让车、紧急停车、任务延迟等状况,实现了无人化“黑灯车间”的要求。

2.2 大视域三维扫描识别技术

为了解决板卷行车自动精确抓放物料的难题,科远智慧研发了大视域高精度3D扫描识别定位系统,解决了在特殊环境和低扫描分辨率条件下,复杂对象识别、高精度定位、自适应校验和智能标定等系列问题,克服了智能装卸诸多核心技术难题。

系统使用激光扫描仪,搭配专用的伺服转动云台,从而实现从二维图像到三维图像的转换,通过处理获取的扫描空间范围内表面点云集合,经过点云算法处理和点云聚类分割算法处理,最终得出扫描范围内的物料表面点云和位置信息。

以三维点云图像为数据基础的系列算法实现了对板卷无人行车运行过程中面对的多类型目标物体的精确识别与定位,包括卷材、板材以及垛位等。

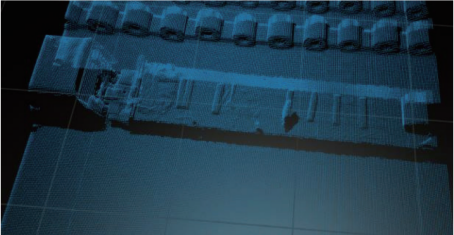

图1为物体表面点云集合处理图。

图1 物体表面点云集合处理

2.3 闭环电子防摇控制系统

行车在行驶过程中吊物总是存在不可避免的摇摆,直接关系到无人行车系统的运行效率和安全性,电子防摇技术是无人行车系统的基础关键技术,为此科远智慧与东南大学一同深入研究该技术,取得了相关发明专利。同时还研发了欠驱动柔性牵引防摇定位耦合控制器,在欠驱动、大惯性、变绳长、复杂扰动条件下四轴联动,实现了复杂搬运的快速消摆和精准定位。

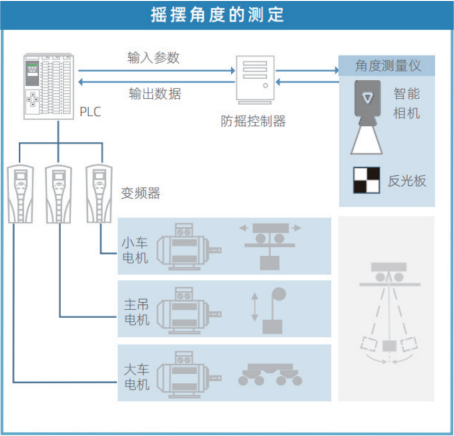

本系统采用位置与角度双闭环防摇,在大车、小车的加速、减速过程中,根据角度测量仪反馈的夹钳摆动角度和当前行车实时位置信息,实时控制行车运行速度,实现行车吊物无摇摆的效果。摇摆角度测量说明如图2所示。

图2 摇摆角度测量说明

3 系统设计

板卷无人行车及库区调度系统主要包含行车本体自动化控制系统、WMS库区管理系统、无线通讯系统、汽车/火车自动装卸系统、过跨车自动装卸系统、步进梁控制系统、地面安全控制管理系统等,相关子系统介绍如下:

3.1 行车本体自动化控制系统

行车自动控制功能包括操作方式、行车本体自动控制系统、传动控制系统、定位控制系统、防碰撞系统、吊具控制系统、防摇摆控制系统和数据系统等,实现行车无人驾驶、精准定位、自动吊放钢卷等功能。本系统首先对所需升级的行车进行无人化改造,使其具有自动、遥控、手动、检修四种操作模式。其次对传动系统进行改造,将行车原大、小车和主吊传动系统,由原有的定子串电阻调压调速方式升级为变频传动;主吊变频传动运行闭环电流矢量控制算法或DTC直接转矩控制算法,在重载型编码器配合下可实现零速松闸或合闸,减少对制动器、钢丝绳的磨损,减少维护费用,延长使用寿命;行车的大、小车变频传动运行矢量化VF控制算法,实现大、小车启动停止更柔和,精确实现刹制动,减少行车启停时冲击负载,减少行车轮对轨道的磨损,大大降低行车的故障率。

系统在改造升级过程中还将增加防碰撞模块、夹钳智能控制模块、行车防摇控制系统、无线通讯系统以及行车信息显示系统,确保行车自动运行过程中的安全可靠。

3.2 WMS库区管理系统

WMS库区管理系统包含库位管理、库区自动作业管理、行车调度、系统接口、人机交互客户端以及远程监控等功能。WMS库区管理系统是无人行车的控制核心,部署在库区内冗余服务器上,在系统发生故障的情况下能够确保数据不丢失。

在无人行车控制室中布置相应的操作站,操作员在控制室操作站通过WMS的客户端监控整个库区的运行,客户端包括库区库存图形化显示、用户管理、设备智能配置、垛位钢卷信息化管理、人工干预、应急处理等功能。

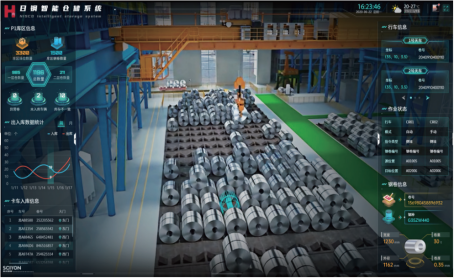

本系统提供图形化界面,展示库存、设备总体状态、作业信息、统计信息、车辆信息等,如图3所示。

图3 总览界面

此外,本系统还提供了对步进梁信息预览、步进梁鞍座配置、库存信息预警、车辆信息管理、电子围栏信息管理、手自动作业范围配置等功能。

所有行车调度指令计划(产出入库,产线上料和退料,主动倒垛,被动倒垛,过跨车倒运,汽车装卸,火车装卸)的生成,根据预设作业调度优先级、机组实时物料信息、实时行车信息、MES计划和指令等,通过智能库管调度模型生成最优解的调度指令组,并对指令组中的指令按照优先级进行排序,派遣行车系统优先完成优先级较高的作业指令(如优先保证机组上料、卸车等),自动生成的调度指令组保证库区内行车处于协同状态,有序地完成库区的各项业务,提高库区内所属设备的(行车、过跨车)作业效率,减少空车作业或等待。

本系统同时还包括车辆智能调度模块和MES通讯接口模块。

3.3 汽车/火车自动装卸系统

该子系统包括汽车装/卸车系统和火车装/卸车系统,实现对场内运输工具的广泛兼容。系统采用大视域三维扫描识别技术,得到鞍座/钢卷表面点云和位置信息。库区行车根据相关坐标实现自动装/卸车作业。

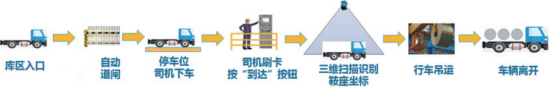

汽车自动出/入库:在每个汽车停车位上方布置一套三维云台扫描系统,在停车位附近设置一台司机操作终端。通过物流系统发送出/入库计划给无人行车库管系统。汽车司机将汽车开到出库钢卷所在跨的通道入口,库管系统根据车牌号进行放行。汽车停到位后,汽车司机下车到停车位边上的机柜上按下汽车到达。停车位上方的三维扫描系统自动扫描识别出汽车上的鞍座或钢卷,库管系统调度合适的行车进行装/卸车作业。装/卸车完成后,机柜上显示屏提示汽车司机装/卸车完毕。汽车自动出/入库流程如图4、图5所示。

图4 汽车自动入库流程

图5 汽车自动出库流程

火车自动出库:行车上安装高精度激光扫描仪,火车停好后,行车沿铁轨移动,生成火车鞍座/钢卷的三维点云数据;通过物流系统发送出库计划给无人行车库管系统,库管系统调度合适的行车进行装车作业。可多台行车协调分段同时扫描和装卸车,提升作业效率。火车自动出/入库流程如图6、图7所示。

图6 火车自动入库流程

图7 火车自动出库流程

3.4 地面管理系统

地面管理系统包括地面安全保护系统和库区视频监控系统。地面安全保护系统实现整个库区无人化运行的安全管理功能,包括地面安全围栏和车辆防撞系统。

地面安全围栏对地面鞍座和人工作业区进行全封闭管理,考虑需要进入库区进行清盘库、清扫、检查、打包等作业,为了减少行车与地面人工交叉作业的影响,确保作业安全,需要对现有库区进行分区改造,将现有库区进行隔离封闭分区。每个封闭库区设置一套安全门,包括安全门锁、RFID、操作按钮盒等。当需要人员进入库区时,需人工通过按钮、指示灯在地面安全系统的调度下进出库区。

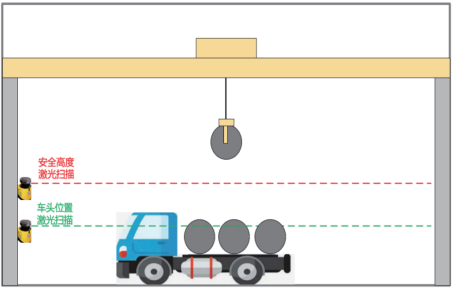

车辆防撞系统,行车吊运钢卷经过通道时,容易发生钢卷碰撞车辆的情况,针对这种情况,在汽车通道上方增设车辆防撞系统,实现汽车通道上指定高度的障碍物检测和停车功能。如图8所示。

图8 车辆防碰撞

库区视频监控系统采用在库区内安装高清摄像头,并在每台行车上设置2套摄像头对准夹钳方向。便于在集控室内对夹钳吊卷和行车运行动态进行实时监控。如图9所示。

图9 视频监控系统示例

4 应用效果

科远智慧承接了沙钢集团扬子江冷轧厂原料库行车无人化改造项目,该项目为沙钢集团首套无人库项目,冷轧原料库整个库区长180m,宽80m,包括A、B两跨库区,共设置有5辆行车,其中A跨有2台行车,B跨3台行车。库区设置两套步进梁机组上料、一套过跨台车,涉及4个装卸车位以及3600个左右的垛位。该库机组效率要求高,节拍快。项目的最大难点是解决机组高速上料、突发情况下的退料、上料吊运效率问题,需高效实现钢卷的入库、倒垛、过跨、上料作业。

自成功投运以来,减少库区人员20名,大大减少人员费用支出、降低人员伤亡风险。行车运行平稳,可实时监控行车关键部件运行状态,对故障设备进行针对性地报警指示,能够大幅减少设备故障和维护人员故障排查处理时间,总体故障率减少55%以上,极大地提高了行车的使用寿命。五台行车可同时吊卷,作业效率提升25%。合理规划库区,有效提升库区容量近20%。原先灯火通明的库区具备了全天候黑灯作业条件,可节约能耗成本达15%以上。提卷和落卷过程中轻拿轻放,钢卷无损伤,杜绝剐蹭等质量事故。库区生产信息流更加畅通高效,构建生产实时监控及调度、全过程追溯体系。经测算,项目投运3年即可收回成本,投资回报率高。

随着数智化时代的到来,无人行车及库区调度系统可广泛应用于钢铁、有色和港口物流等企业,推动制造企业从生产、仓储到物流全场景、轻载到重载全链条的智能化。

摘自《自动化博览》2022年9月刊

案例频道

案例频道