★侯伟军,李福军,轩福杰,史春方(杭州和利时自动化有限公司,浙江杭州310000)

关键词:锅炉;过热蒸汽温度;PID控制;数据预测;和利时DCS;优化控制

1 引言

随着分散控制系统越来越成熟完善,对锅炉的自动化控制要求越来越高,蒸汽温度是机组热力系统的重要参数之一,其变化幅度直接影响整个机组的可靠性与经济效益[1]。因此,在机组实际运行过程中,过热汽温必须严格控制在一定范围内,当发生扰动时,控制系统必须迅速调节减温水阀开度,使汽温维持在设定值±5℃以内,并使整个系统快速达到稳定状态,由于锅炉出口温度控制在调节过程中,存在滞后和延迟,同时在实际工况中又存在燃烧状况、给水压力、阀门特性等影响,在变负荷情况下,蒸汽温度会有很多的变化幅度,导致温度极易容易控制,本文在通过传统串级PID的调节基础上[2,3],引入状态判断和数据趋势前馈方法,根据锅炉温度及其变化趋势,基于串级控制逻辑,提出3种控制状态,4个控制分区,有针对地调整减温水开度,使其更好地满足变负荷,尤其是全工况,其控制效果明显。

2 控制对象

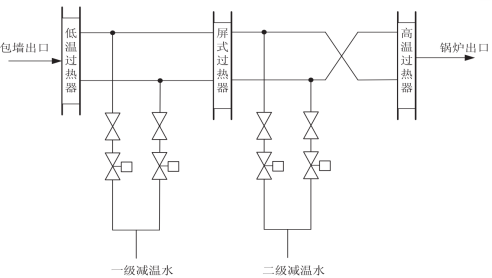

锅炉过热系统的蒸汽从包墙管出口,经过低温过热器、屏式过热器、高温过热器到锅炉出口,如图1所示。为了使过热汽温达到设定值,锅炉一般采用两级喷水减温装置。其中一级喷水减温器设置在低温过热器之后,用来控制屏式过热器出口温度,使其达到设定值470℃;二级喷水减温器设置在屏式过热器之后,用来控制高温过热器出口温度,使其达到设定值538℃,通过调节减温水阀门控制减温水流量,使过热汽温维持到设定值。

图1 锅炉过热系统

3 控制原理

在常规蒸汽温度控制中,采用串级PID调节,PID控制器因其结构清晰、鲁棒性好、参数调节方便等特点被广泛应用[4],可表示如式(1)所示:

(1)式中:Kp为比例因子;Ki为积分增益;Kd为微分增益;e(t)为系统误差。

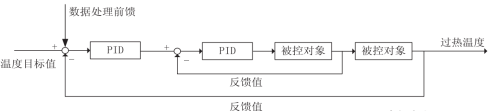

在蒸汽温度控制策略中,来自锅炉给煤量、风量的变化,都会对锅炉蒸汽温度产生扰动,对温度控制的趋势和幅度进行过数据趋势分析,根据变化趋势,判断是否控制器动作,同时依据温度差值变化计算前馈量,叠加到串级PID调节的前馈上,其控制原理图如图2所示。

图2 控制原理图

3.1 控制状态判读

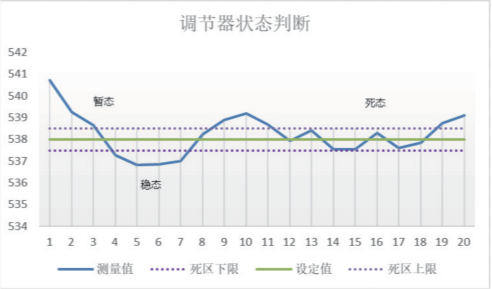

在常规PID的调节过程中,为了避免调节器长时间微量调节发热等,保护执行器,一般会设置死区,这种简单的设置虽然有一定效果,但会产生另外的问题,当温度从高位降低到死区上限内或从低位上升到死区下限,由于调节器存在死区,温度会稳定在死区上部或下部,并不是稳定在温度目标值附近,在实际控制过程中,如果当时温度在控制温度的上限附近,这时给煤增加或燃烧增强,温度就会超标,如果死区设置过小,则减温水调门会时常调整,就相当于牺牲阀门来保证温度。在锅炉实际控制要求中,既要将温度控制在设定值附近,同时又能及时响应负荷变化,本文通过数据分析将调节器状态分稳态、暂态、死态三种进行调节,可以很好地解决这种问题。将锅炉温度存入数组中,输出某段时间(内部参数)的平均值,如果|平均值-过程值|<过程偏差设定值,且|设定值-过程值|<调节偏差设定值,这时PID处于一种相对稳定的状态,调节指令保持不变,处于“死态”;如果|平均值-过程值|<过程偏差设定值,且|设定值-过程值|≥调节偏差设定值,这时控制器处于“稳态”,PID由于过程值在DCS中的扫描周期内变化很小,比例作用对调节的影响不大,需要通过积分作用加速温度回头;如果|平均值-过程值|≥过程偏差设定值,控制器处于“暂态”,则按照原参数,正常调整。在图3中,T3~T4时间段,尽管过程值在设定值死区范围内(例如±0.5℃),由于历史趋势(5分钟)判定为暂态,PID正常参与调节;在T4~T7时间段,为判定为稳态,由于偏离设定值,PID需要适当增加积分成分(内部调整值,例如1.2倍)参与调节;在T13~T19时间段,判定为死态,PID不参与调节,保持输出。

图3 调节状态判读

3.2 控制过程分区

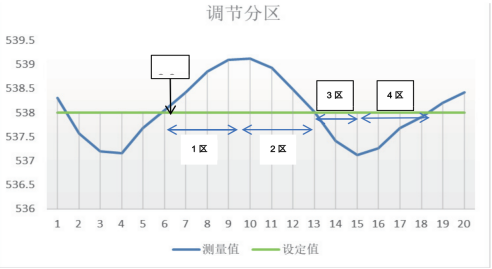

由于PID调节数据反馈调节,在调节过程中存在滞后性,对于减温水这种惯性大的回路,调节过程更加滞后,本文采用对调节进行分区控制策略,将调节分为4个区,如图4所示,1区正向增长(T6~T9),属于增向调整区;2区正向回调(T10~T12),需要反向加速回调;3区反向减少(T13~T14),属于减向调整区;4区反向回调(T16~T18),需要反向加速回调。在调节进入1区初期,由于惯性大,偏差基于PID自身,存在很大的滞后,个别回路达到10分钟,实际给水调门会因为温度的滞后性,超调很大,个别会引起震荡,基于此,在1区会减弱比例积分参数,在进入1区开始阶段引入偏差前馈(OCB),提前开启或关闭减温水调门,同时根据温度斜率逐步回收指令,避免因温度长时间高于设定值,导致减温水门开度很大,在调节进入2区时,由于PID调节,此时过程值已经开始回头,需要加速过程值回归设定值附近,避免减温水门开度持续在高位,导致减温水喷入过多,因此温度一旦开始降低,会低于设定值很多,引入回头前馈(OCD),在调节过程中,周期性判断过程值设指定值的整体偏差,如果偏差过大,则整体调整减温水指令,引入整体前馈(OCC),抬升或降低蒸汽温度幅度。通过引入3种前馈,既可以快速响应,又可避免超调。

图4 调节分区

4 控制逻辑实现

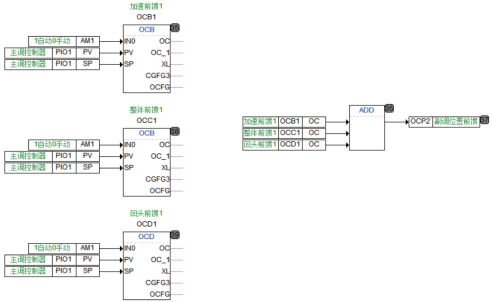

在和利时DCS软件MACSV6中,通过ST语言和CFC语言配合实现。如图5所示,主调的设定值(SP1)由现场操作人员设定,过程值(PV)为锅炉出口温度;主调的输出作为副调的设定值(SP2),副调的过程值(PV)为二级减温水喷水后温度,输出量(FAO)为现场控制指令;状态判断(ZS)在控制器PIO内部逻辑实现,根据锅炉出口温度和设定值的变化趋势,判断其控制处于具体的4个分区,分别输出前馈值(OC),如果根据温度的变化趋势进行前馈值的回收归零操作。以OCB为例,锅炉蒸汽温度上升进入1区后,会触发输出OC,如果温度继续上升,则OC保持,锅炉出口温度由于控制器的调节和前馈作用的增加,温度趋于平缓或下降,这时则将OC的逐步减少至零,如果在减少期间,温度变化趋势上升,则触发保持OC。

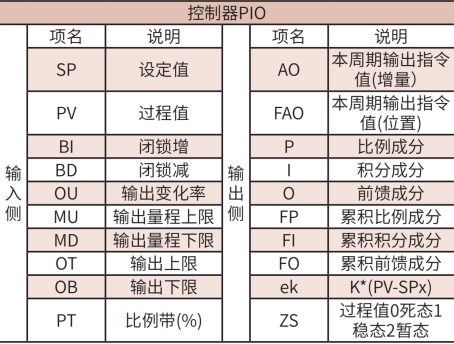

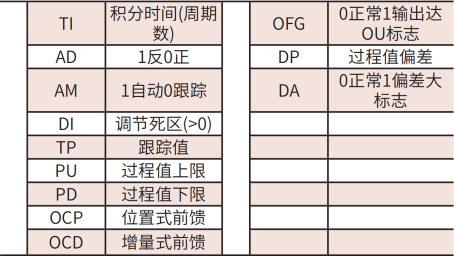

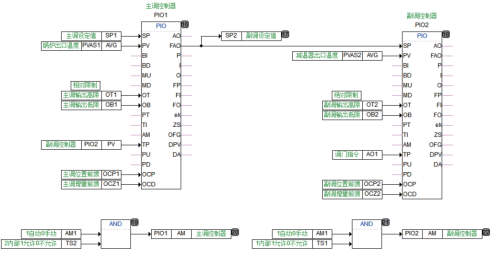

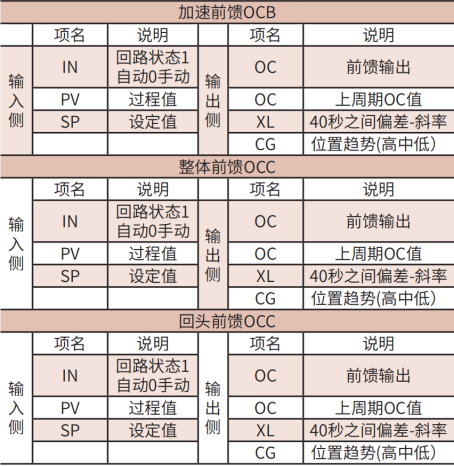

通过这种逻辑,可以有效地减少温升的幅度和速率,达到控温目的。总的来说,在原来控制策略中,需要弱化原来的比例和积分,一旦温度偏离设定值,通过加速前馈量预动作一部分减温水调整量进行遏制温度偏离,如果温度向设定值回归,则说明之前调整的减温水量已经足够,因为调节滞后,很有可能会多出一部分,这样正好可以通过回头前馈量回收一部分减温水量,避免温度回到设定值后又继续偏离很多;在这两种前馈的作用过程中,有可能会多一部分减温水或少一部分减温水,一旦这样的情况发生,通过整体前馈进行弥补,达到最佳的温控点。PIO为比例积分微分控制器,增加了位置式和增量式2中前馈,OCB为加速前馈功能块;OCC为整体前馈功能块,OCD为回头前馈功能块,这3个功能块对位输入输出项一致,便于组态,内部参数不同,通过输出可以很方便地查看输出值,有利于调试。控制器PIO输入侧数据见表1,加速前馈OCB输入侧数据见表2,串级主逻辑、前馈逻辑如图5、图6所示。

表1 控制器PIO输入侧数据

图5 串级主逻辑

表2 加速前馈OCB输入侧数据

图6 前馈逻辑

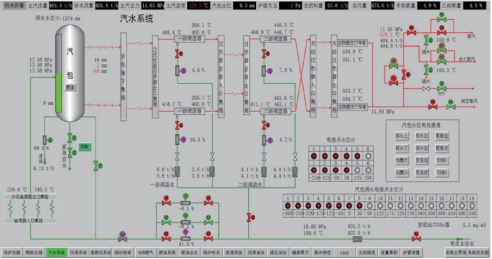

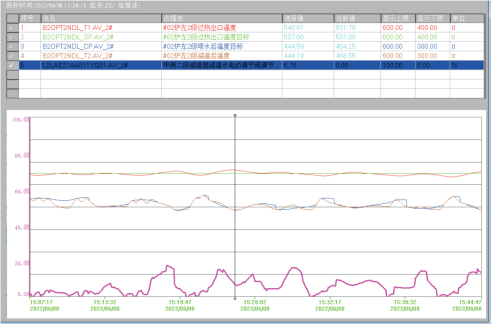

5 应用实例

某现场为化工厂供汽中心热电联产项目3×540t/h机组,其减温水采用串级控制系统,通过常规控制策略中,增加了控制器状态判断,同时根据数据的变化趋势进行前馈干预,可以有效地克服煤量、风量、炉膛燃烧状况对出口温度的干扰,避免机组其他参数动态超调量对锅炉出口温度的影响,整体控制在±2℃内,如图7、图8所示。

图7 优化参数界面

图8 优化蒸汽温度曲线

6 结语

通过辨识状态和数据趋势前馈进行动态调整及优化,在不需要人工干预的情况下,对控制器调节进行弥补,即在连续的PID控制策略上,增加了类似“开关量”的点触式控制,提升控制系统的响应速率,提高控制系统的控制精度。该方案控制结构简单,通过现场修改参数可以很好解决滞后延迟回路,易于工程使用,具有广阔的应用前景。

作者简介:

侯伟军 (1981-),男,河北石家庄人,中级工程师,硕士,现就职于杭州和利时自动化有限公司,研究方向为工业过程自动化、燃烧优化。

李福军 (1982-),男,浙江杭州人,中级工程师,学士,现就职于杭州和利时自动化有限公司,研究方向为工业过程自动化、燃烧优化。

轩福杰 (1986-),男,山东菏泽人,中级工程师,学士,现就职于杭州和利时自动化有限公司,研究方向为工业过程自动化、燃烧优化。

史春方 (1986-),男,吉林长春人,中级工程师,学士,现就职于杭州和利时自动化有限公司,研究方向为工业过程自动化、燃烧优化。

参考文献:

[1]王万召,王杰.过热汽温自适应逆控制方案研究[J].电力自动化设备,2013,33(9):54-57

[2]锅炉蒸汽温度串接多容小惯性全补偿前馈控制[J].热力发电,2010,39(6):42-43

[3]循环流化床锅炉主蒸汽温度的负荷自适应控制研究[J].热力发电,2013,42(10):58-61

[4]锅炉过热蒸汽温度动态预测PID控制算法[J].热力发电,2016,45(8):104-108

摘自《自动化博览》2022年9月刊

案例频道

案例频道