★杭州优稳自动化系统有限公司

随着技术的日新月异,各行各业都开始强调创新发展,并积极将现代科技和行业生产进行结合,以求能在新时代脱颖而出。在农药制剂生产领域,世界各国都开始研制农业制剂的智能绿色制造,目前农药制剂的生产自动化水平普遍偏低,控制系统孤立运行,与企业管理系统难以互通,生产效率低,质量参差不齐,因此,农药制剂加工的自动化和智能化是行业的发展方向和未来趋势。

农药制剂加工的特点:

(1)配方式生产(原药、助剂、填料或溶剂按重量配比生产),原材料种类非常多;

(2)生产过程几乎没有化学反应,主要是剪切、溶解、搅拌、粉碎、造粒、干燥等过程;

(3)多品种、少量多批次生产、间歇式生产方式;

(4)设备可以复用,同一个生产单元,可以生产不同的产品;同种剂型,不同产品,共用相同设备。

本文以河北某化工有限公司实现农药制剂智能化复配生产项目为例介绍UW500DCS控制系统在农药制剂自动化及智能化建设中的的应用。

1 项目详情

1.1 项目及工艺简介

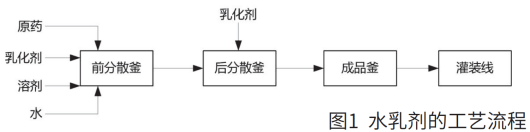

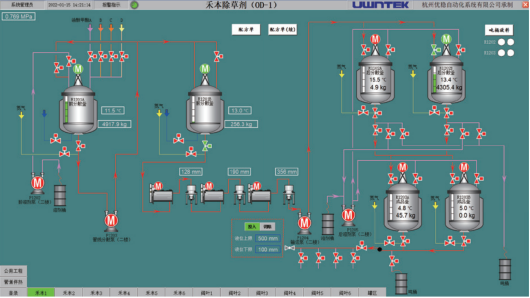

6000吨/年除草剂类产品智能化复配项目,包括禾本科固体除草剂、禾本科液体除草剂、阔叶作物除草剂三大类,有分散油悬浮剂、水悬浮剂、水乳剂、乳油、水剂、可湿性粉剂、水分散粒剂、可溶粒剂8种剂型共34种农药产品,原辅材料多达315种,有19套生产设备,各套设备间独立运行。、各种剂型产品生产过程类似,下面以水乳剂为例进行介绍:以原药、乳化剂、溶剂、水作为原料,按比例投入前分散釜中,前分散釜设置重量检测仪表,将液体料用溶剂泵打入前分散釜内,各进料管设置切断阀,当前分散釜达到联锁值后,切断进料阀,停溶剂泵。固体料经电动葫芦提升至料仓内,经投料仓计量将固体料投入前分散釜内。罐区原料通过罐区打料泵经外管输送入车间前分散釜内。各原辅料根据制剂配方按比例投入,搅拌混合15min后,经管线分散泵进行充分混合后,放料至砂磨机进行三级研磨至细度符合技术要求后,物料经输送泵送入后分散釜搅拌均匀后放入成品釜内,经检验合格后,进入灌装机进行包装便可得到该剂型产品。水乳剂的工艺流程如图1所示,禾本除草剂的工艺组态画面如图2所示。

图2 禾本除草剂的工艺组态画面

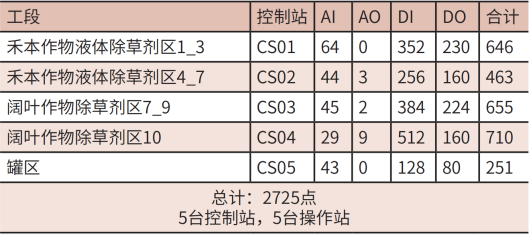

1.2 系统配置

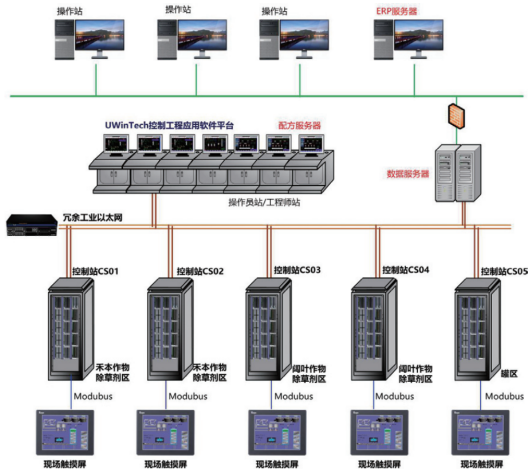

本项目采用浙大优稳的UW500 DCS系统进行生产过程的控制,并结合上层的ERP系统,实现农药制剂生产的数据化管理。

表1 DCS系统的配置

网络架构图如图3所示。

图3 网络结构图

配置特点:

(1)全硬件冗余容错:控制模件、电源模件、控制网络、系统网络均1:1冗余配置,保证系统的可靠性;

(2)I/O模件采用单通道隔离通用单点I/O模块,内置隔离栅,强抗干扰能力,单通道热插拔,通用输入、减少备品备件、维护方便;

(3)每台控制站配置一块Modbus通讯模件,负责与第三方设备(如现场触摸屏)通讯;

(4)根据项目的工艺生产特点,配置一套配方管理软件;

(5)开放数据库接口,对接上层ERP系统。

2 智能化复配的实现方案

2.1 数据接口

为实现智能化复配,减少人工操作,必须实现自动化与信息化的融合,打通控制系统与管理系统的数据通信。本项目中配方复杂、参数繁多,通信数据量庞大,为了保证数据传递的实时性与可靠性,采用SQL Server数据库为接口,负责DCS层与ERP层的数据交互,完成生产过程数据的上传下达。

2.2 数据交互

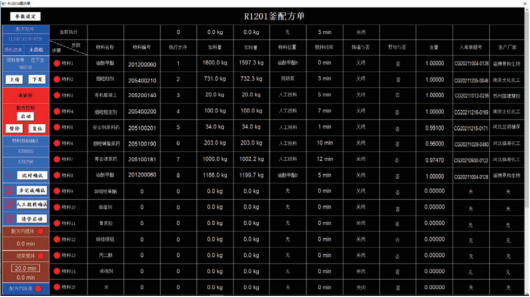

数据交互是将ERP中涉及到配方产品生产过程的参数直接下发到DCS系统,执行生产任务,配方产品的物料组分复杂多变,有时可多达25种物料配比,每种物料包含15项属性参数,包括物料名称、物料编号、执行步序(该物料的加料顺序)、加料量、实际量(实际加料量反馈到ERP)、物料位置(显示人工投料或是自动投料开启相应管线的阀门)、搅拌时间、降温与否、剪切与否、含量、入库单据号、生产厂家、配方批号、领料单号、物料ID号,DCS再将生产过程中的实际数据实时反馈到ERP系统,比如实际加料量、温度、生产结束标识等。ERP系统物料信息如图4所示,DCS系统配方产品生产界面如图5所示。

图4 ERP系统物料信息

图5 DCS系统配方产品生产界面

2.3 智能复配控制

2.3.1 生产流程控制

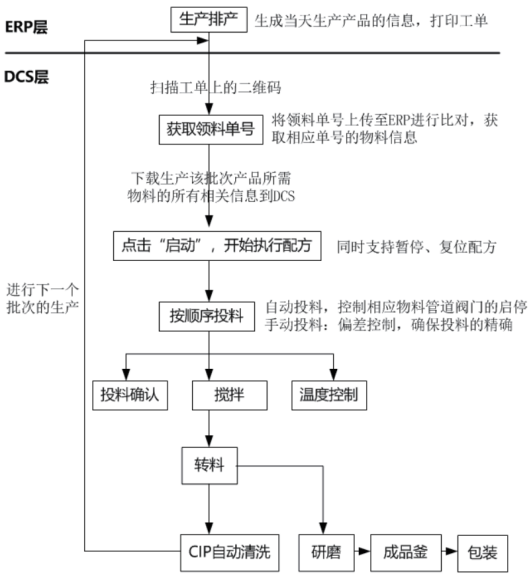

ERP系统根据销售订单进行生产排产,将每日的生产工单下发到DCS系统进行生产。生产流程如图6所示。

图6 配方生产执行流程

现场所有设备均由DCS进行控制,每一套设备的生产流程都是独立的、可重复执行,需要将生产流程分割为单元模块、具体流程如下:

(1)点击“启动”按钮,启动配方;

(2)DCS读取配方内的物料参数;

(3)不固定管道自动进料:判断执行次序是否正确,如正确,则开始执行,物料进料前人工扫码确认,确认后启动设备进料,到设定量后设备自动停止,进料完成,将物料编码和进料量返回给ERP,人工确认,进料结束,判断搅拌与否,降温与否,执行响应动作,本模块结束;

(4)固定管道自动进料:判断执行次序是否正确,如正确,则开始执行,根据配方给出的物料位置,启动响应的管线设备开始进料,到设定量后设备自动停止,进料完成,将物料编码和进料量返回给ERP,人工确认,进料结束,判断搅拌与否,降温与否,执行响应动作,本模块结束;

(5)人工投料:判断执行次序是否正确,如正确,则开始执行,物料进料前人工扫码确认,确认后投料信号置1,开始人工投料,投料完成后人工确认,投料信号置0,将物料编码和进料量返回给ERP,投料结束,判断搅拌与否,降温与否,执行响应动作,本模块结束;

(6)放料,根据配方参数启动相应管线设备,进行放料;

(7)配方结束,程序复位。

2.3.2 控制方案特点

(1)生产信息自动下发,数据化管理

生产部人员打印输出生产工单,操作人员扫描工单上的二维码,自动将生产信息下载到DCS系统,整个过程不需手动记录、抄写,全部实现数字化管理,数据不易出错,更加准确完整。

(2)物料扫码对比确认,防止物料错投

手动投料时,设置物料扫码确认功能,防止错投,每次在进行下一步投料时,DCS会从ERP读取该物料的ID号,与人工投料时扫码枪输入的ID号进行对比确认,若对比失败,会有错误提示,以此保证投料的准确性。

(3)实际加料量反馈

自动进料使用反应釜称重模块或者管道流量计进行计量,DCS系统将实际加料量反馈到ERP系统。

(4)搅拌计时

入物料的同时开启搅拌,搅拌时间来自ERP系统,DCS对每个步骤的搅拌时间进行计时,可以方便地观察到目前搅拌的时长。

(5)确认按钮

确认按钮包括投料正确性的比对确认,每一步投料完成之后的步完成确认以及人工投料确认。

(6)参数设置

整个配料过程,严格控制温度范围;提前量的设置,提高加入物料量的准确性;人工投料误差区间的设置,确保人工所投物料的准确性。

(7)CIP自动在线清洗

一批物料生产完成后,自动打开清洗溶剂泵,进行设备的清洗,并控制清洗时间,清洗完成自动停泵,进行下一批物料的生产。

(8)质检结果状态显示

质检结果有三种状态:未质检、合格、不合格。当前配方执行完毕后等待人工质检,如质检合格,当前配方生产结束,进入下一个配方的生产,如不合格,则返回至起始步重新执行当前配方,重新执行,ERP会修改配方内物料参数(增加),然后重新下发一张配方,与当前配方批号相同,只有新增的物料参数,还是按照当前配方流程执行,新配方结束后,直到质检合格,本次配方生产结束,进入下一个配方生产阶段。

3 总结

本项目实现了自动化与信息化的融合,自动化程度高,是迈向智能工厂建设的重要一步。具体表现在:

(1)自动化程度提高,本项目的自动化控制系统配置浙大优稳的高端控制系统UW500 DCS,实现一键启停,对生产过程参数进行全面监控,自动控制现场阀门、电机,生产过程温度控制、安全联锁控制等,并对接上层ERP系统,是数据共享;

(2)排产清晰,生产进度透明,生产现场的信息可以及时反馈到ERP系统,第一时间了解现场生产的情况,方便进一步的排版计划;

(3)建立批次追溯体系,提高产品质量,每一个批次生产完成,会生成批次报表,记录该批次生产过程的所有信息,包括工艺参数、采用设备、生产人员、批号等,可根据批号进行快速查询,并进行批次间的对比,找到“黄金批次”,从而提高产品的质量;

(4)防止物料错投,DCS有物料对比确认功能,防止人工投料时犯错;

(5)CIP自动在线清晰,自动清晰更高效,防止交叉感染;

(6)配方保密,整个流程数据化管理,无需纸质传递,配方更容易实现保密。

摘自《自动化博览》2022年10月刊

案例频道

案例频道