★南京科远智慧科技集团股份有限公司,江苏省热工过程智能控制重点实验室赵楠,周柏峰,黄春辉,张雷

摘要:钢铁行业是制造强国的重要支撑,也是我国工业的核心基础产业,然而,烧结作为钢铁冶炼的重要环节,所用的大部分控制系统依赖进口;随着全球性芯片供应短缺,进口控制系统产品造价昂贵,各型号产品也处于缺货、断货状态,国内工业控制命脉受到极大威胁。因此,研发自主可控国产化控制系统至关重要。本文详细介绍了国产化NT6000 DCS和烧结智能控制系统的开发,以及在迁安市九江线材有限责任公司烧结机的应用情况。

关键词:钢铁烧结;自主可控;智能控制系统;DCS

工业控制系统,被誉为现代工业的“核心大脑”,工控安全是国家安全的重要基础,是保障国民经济的关键。目前,钢铁行业大部分控制系统仍需进口,但工业控制领域软硬件技术、关键核心芯片主要被欧美等国家垄断,此外,委内瑞拉电网瘫痪、伊朗核安全事故、华为芯片断供等安全事件如警钟在耳,严重威胁着我国国计民生的“生命线”。因此,开发自主可控国产化控制系统是不可或缺的。

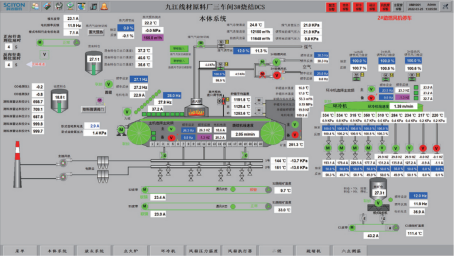

为规避“卡脖子”风险,增强自主可控,迁安九江线材原料厂3#烧结机首次将施耐德PLC系统替换为国产DCS系统NT6000,为国产控制系统在钢铁烧结中的应用和推广提供了很好的实践和示范作用。

1 烧结工艺简介

烧结生产工艺是为高炉冶炼提供“精料”,经烧结而成的烧结矿具有足够强度和粒度可作为炼铁的熟料,利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性以及保证高炉运行均有一定意义。

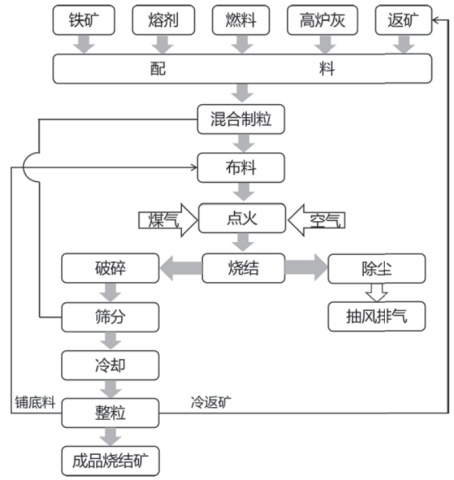

烧结工艺过程包括烧结原料准备、配料、混合料制粒、布料、烧结、烧结产品破碎、冷却、整粒以及烧结过程除尘等环节,图1为烧结工艺流程图。烧结过程是将准备好的矿粉、燃料和熔剂,按一定比例进行配料,然后再配入烧结机尾筛分后的返矿,送入混合机进行加水润湿、混匀和制粒,得到满足烧结的混合料;混合料由布料器铺到烧结台车上进行点火烧结;烧结过程中依靠抽风机从上向下抽进空气,燃烧混合料中的燃料,自上而下,不断进行;烧成的烧结矿,进行破碎筛分,筛上物后进行冷却和整粒,作为成品烧结矿送往高炉,筛下物为返矿,返矿配入混合料重新烧结;烧结过程产生的废气经除尘后,排入大气。

图1 烧结工艺流程图

2 自动化系统

2.1 系统软硬件介绍

本项目采用南京科远分散控制系统(DCS),系统以高速工业以太网络和功能强大的DPU为基础,软、硬件均采用了国际标准或主流工业产品,构成开放的工业控制系统。

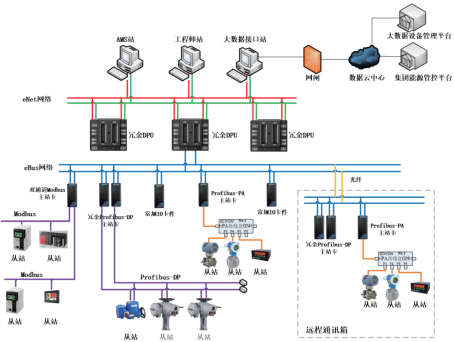

图2 NT6000分散控制系统结构图

NT6000分散控制系统(DCS)由人机接口(MMI)、监控软件(KView)、控制网络(eNet)、智能处理单元(DPU)、I/O网络(eBus)和IO模件等部分组成(如图2所示)。eNet网络可支持单/双网,支持多种网络结构,1对DPU可最大支持:24路IO分支,192只I/O模件,约3072个I/O测点。扩展使用可以配置8个网络域,一个网络域支持64对DPU,理论可支持总IO点数近100万点。

NT6000系统软件包含工程服务器(eNetServer)、系统软件统一管理平台(eNetMain)、画面编辑(GraphMake)、画面监控(GraphView)、日志服务器(LogServer)、历史数据库(SyncBase)、报表记录管理程序(ReportServer)、报警服务(AlarmServer)等方面。系统采用无服务器架构,各操作站以本地文件为基础,独立进行数据采集和监控,节点之间无彼此依赖关系,任一节点异常都不会影响系统稳定运行。

2.2 系统设计

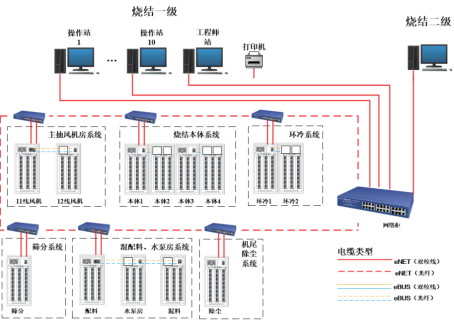

本项目采用环网网络结构(如图3所示),1台2光24电环网单模主网管交换机,6台环网单模从网管交换机,光纤从主环网交换机出发,最后至主环网交换机。当环网上的某一路链路断开,不会影响网络上数据的转发。主交换机位于网络柜中,另外6台交换机分别位于:烧结本体、环冷、主抽、筛分、混配及水泵房、机尾除尘。烧结本体使用1对控制器,配置4台机柜;环冷使用1对控制器,配置2台机柜;主抽使用1对控制器,配置2台机柜;筛分使用1对控制器,配置1台机柜;混配及水泵房使用1对控制器,配置3台机柜。机尾除尘使用1对控制器,配置1台机柜。9台操作员站和1台工程师站都连接在主交换机上,并采用此交换机通过OPC接口与L2服务器通讯。

图3 环网网络结构图

3 智能控制系统

本项目针对烧结原料与燃料成分、生产过程、被控对象特性开发出烧结智能控制系统,通过建立配料物料关系模型、烧结终点预测模型、燃烧一致性模型、返矿平衡模型等,基于烧结过程多目标优化控制算法,来实现烧结过程的产量质量优化控制,系统架构如图4所示。

图4 烧结智能控制系统架构图

3.1 配料系统集成优化控制模型

(1)烧结矿成分预测模型

混合料中的铁品位和碱度是烧结矿中相应成分的来源,铁的含量占烧结矿的绝大部分,而碱度对烧结矿的物理指标,如还原性、硬度和强度有比较明显的影响,该两个成分含量的变化无疑有很重要的意义。因此,据以上分析选择预测值为铁品位和碱度。考虑到烧结矿化学成分和含量除外的稳定主要受原料参数的影响,与状态参数关系不大,则利用二配物料关系模型的输出作为烧结矿化学成分神经网络预测模型的输入。

(2)配比优化与控制模型

烧结矿的成分主要受烧结混合料成分的影响,此外,在操作条件一定且各待配制物料成分已知的情况下,烧结矿的成分主要由一配和二配的配比来决定。因此,本系统基于一配和二配的物料关系模型以及烧结矿成分预测模型,以原料成本为优化目标,以烧结矿化学成分为约束,综合运用线性规划、专家规则等技术,建立一配、二配配比计算模型和化学成分优化控制模型,从而求取最佳配比,实现烧结矿铁品位和碱度指标的优化控制。

(3)无扰换堆模型

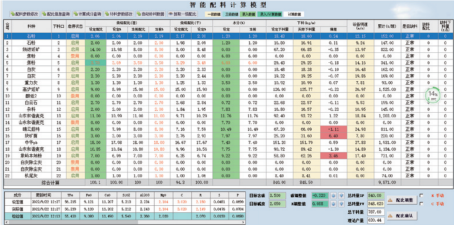

当原燃料的源头从一个料垛换成另外一个料垛时,系统立即启动“换料堆”动作,根据所有投用的混匀矿仓内剩余的物料量,自动对1#-4#各混匀铁料矿槽下料设定值进行修订,向配料L1级系统下达控制指令,使各矿槽中上一料垛的物料基本同步配完。同时计算出下一料垛物料在料仓内到达下料口的时间,及时调整相对应的原料成分,减少换堆过程中烧结矿碱度的大幅波动。该模型对不同原料进入配料矿槽的起始时间、矿槽料位、下料量、下料时间等数据进行动态采集、实时计算,并自动调节各矿槽下料量,实现各矿槽中同一料垛的同步切换。智能配料计算模型图如图5所示。

图5 智能配料计算模型图

3.2 烧结终点位置控制模型

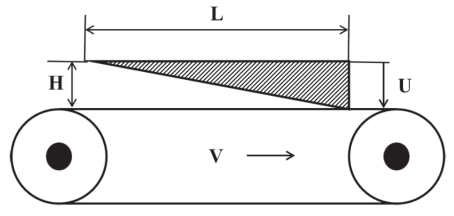

烧结终点位置指混合料从烧结开始到烧结完成所处的位置,实际是由混合料的垂直烧结速度和台车的水平前进速度共同决定的,如图6所示。

图6 混合料与台车位置示意图

若已知混合料的垂直烧结速度U,则由料层厚度H,可求出烧结时间:T=H/U。烧结时间T与台车水平速度V相乘,既可得出终点位置:L=V×T。

(1)烧结终点预测

针对烧结过程的滞后特性,采用多元模糊回归预测技术和神经网络预测技术,分别对烧结终点进行预测,经过仿真对比,选取预测精度较高的神经网络进行烧结终点预测。目前最常见的监测烧结终点的方法是分析抽风机中的废气温度、负压等物理参数。

(2)烧结终点智能控制模型

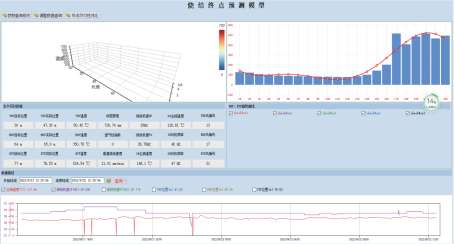

建立烧结终点长期预报模型用于为操作者人工操作稳定烧结终点提供定量依据。以烧结正常废气温度拐点以及台车速度作为输入,建立烧结终点短期预报数学模型,预报烧结过程终点。基于此烧结终点预报模型,设计烧结终点(BTP)前馈模糊控制器,将模糊控制策略应用于烧结终点控制系统开发,对烧结终点提前进行控制,能确保烧结终点的稳定性。烧结终点预测模型如图7所示。

图7 烧结终点预测模型

通过对烧结终点(BTP)、温度上升点(BRP)的准确判断和控制,根据数学模型实时计算烧结终点的位置,并在线调整机速、风量或是微调料厚,将烧结终点控制在目标值的合理范围内,防止出现终点提前或滞后现象,保证合适的烧结时间,使烧结矿具有较好的强度,减少生产过程人为调控的滞后性和不准确性。

根据台车风箱中的热电偶,每隔30s取一次检测台车下的废气温度,建立风箱的温度场,采用最小二乘法进行曲线拟合,计算出当前突然上升点(BRP)和烧结终点(BTP)位置预报,实现BRP和BTP准确判断,合理而准确地控制烧结终点的位置和温度,稳定烧结生产过程。

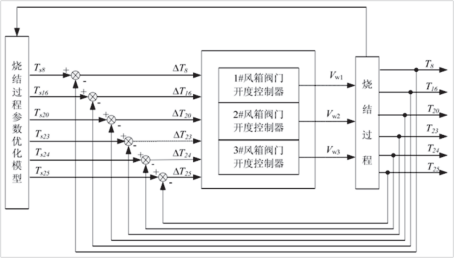

3.3 燃烧一致性模型

为了实现整个烧结过程能够平稳运行,避免烧结温度运行曲线与目标曲线的偏差过大,从烧结机风箱废气温度中,选取6个关键风箱废气温度作为被控目标。烧结过程温度控制系统通过调节关键风箱抽风口阀门开度,控制6个关键风箱废气温度达到目标值,使其烧结过程风箱温度运行曲线与典型目标曲线一致,从而实现烧结过程平稳运行,并最终有效控制了烧结终点,节约了能耗,提高了烧结矿的产量和质量。

烧结过程控制系统有6个温度输入和3个输出,为多输入-多输出(MIMO)控制系统,直接设计如此多变量的模糊控制系统是非常困难的。如果把系统分解为3个子系统,即将多输入-多输出的模糊控制器分解成3个多输入单输出(MISO)的模糊控制器,那么设计变得简单,系统容易实现。烧结过程温度由烧结过程参数优化模型指导优化。烧结过程温度控制系统结构框图如图8所示。

图8 烧结过程温度控制系统结构框图

3.4 返矿平衡模型

根据生产节奏、返矿槽料位以及返矿生成量等发展趋势,适时调整返矿配比,确保返矿槽料位稳定在一定的上下限范围。

返矿模型主要是对烧结过程的内循环返矿进行控制,使其在生产过程中达到动态平衡。当生产系统内部返矿平衡系数≠1,且冷返矿量超出配料返矿槽设定的料位范围时,重新进行排料量设定值计算,修正冷返矿配料量,调节配料皮带给料机的给料速度,以达到控制料位、保持返矿平衡的目的。同时相应的对配炭量、混合料水分、熔剂配加比例等要根据专家经验进行自动调整。

图9 九江线材原料厂3#烧结机DCS主页面

4 应用效果

本次烧结智能控制系统已在九江线材有限责任公司成功投运,整套系统运行安全稳定,设备利用率大幅提高。本项目钢铁烧结智能控制系统的成功投运意义深远,完全实现了铁前烧结生产工艺控制与产品指标可控,为推进钢铁行业国产化发展注入新的动力,为今后自主可控控制系统的建设奠定了坚实的基础,具有非常好的的推广意义。

科远智慧正奋力抓住国产化替代机遇,打造智能控制系统、信息管理系统和工业互联网“三大平台”,着力构建自主可控关键核心技术,持续为钢铁行业导入最先进的创新技术和产品,执自主可控之剑为更多钢铁企业高质量发展赋能。

摘自《自动化博览》2022年10月刊

案例频道

案例频道