文献标识码:B文章编号:1003-0492(2022)12-070-05中图分类号:TN773

★ 陈葆(陕西西北有色铅锌集团有限公司凤县分公司,陕西宝鸡721700)

★ 郭靖(西安森兰电气有限公司,陕西西安710077)

摘要:陕西西北有色铅锌集团有限公司凤县分公司采区井下空气压缩机均为螺杆式空气压缩机,设备采用星三角(Y-Δ)降压启动方式。运行中频繁的加载卸载不仅设备噪声大,对电网与管网冲击大,同时还极大的浪费电能。我们将之改造为变频启动,PID恒压运行加设备休眠功能,供气流量随生产需求变化,从而达到节能降噪、减小冲击的目的。

关键词:变频器;空压机;调速节能;控制器;PID

1 概述

空气压缩机是利用电能将空气压缩使之作为一种动力源的设备,在工矿企业中应用十分普遍,配套电动机的容量一般较大,且大多是常年连续运行的,故节能的潜力很大。

目前常见的压缩机有活塞式、螺杆式和离心式,不论哪一种工作方式,压缩机单位时间内产气量是一定的。目前压缩机大多数采用上下限压力控制或启停式控制,也就是说,当气缸内的压力达到设定值的上限时,空压机通过本身的压力或油压开关关闭进气阀,这种工作方式频繁出现加载卸载,对电网、空压机都有一定的冲击性。另外,空压机卸载运行时,不产生压缩空气,电动机处于空载状态,其用电量为满负载的60%左右,这部分电能会被白白地浪费。

系统在设计时是针对全厂满负荷用气量来设计的,并考虑了一定的富余,基本上都是按照最大用气量来设计的,而实际运行中的工况是用气量经常变化,并且经常在非满载状态下运行,在整个系统运行时存在着“大马拉小车”的现象。为了解决这种现象,节约能源,提高经济效益,有必要对其进行变频改造。

目前,变频器技术相当成熟。如果将空压机改造成变频运行,一是能做到恒压供气,避免加载卸载过程中的气压波动;二是停用加、卸载控制,取消卸载运行模式,避免原来卸载期间的电力消耗。在变频调速方案中,我们把储气罐压力作为控制对象,通过压力变送器将储气罐的压力P转变为电信号送给智能控制器,与用户的压力设定值进行比较运算,算法可采用PID控制模式。运算结果产生控制信号去控制变频器运行,变频器控制电机的工作频率与转速,从而使储气罐的实际压力始终恒等于用户设定的压力。

2 空压机变频改造可行性技术分析

陕西西北有色铅锌集团有限公司凤县分公司采区井下工艺段在用的空压机全部为螺杆式空气压缩机,早期安装投运的设备受限于技术条件及初期投资成本,所以均采用星三角(Y-Δ)降压启动方式。

具体设备情况见表1。

表1 设备型号及参数

原启动系统设定加载压力0.65,卸载压力0.75,输出压力在0.65~0.75MPa之间波动。记录设备运行状况得出以下数据:加载平均时间120秒,加载时电流220A左右,卸载平均时间60秒,卸载时电流90A左右。

压力波动对管网冲击大,加载卸载时运行噪音大;开环控制,不能保证供气压力的精度;启动电流大,对电网有冲击;输出气压大于0.75MPa时,卸载阀打开,造成资源浪费。

通过对空压机运行数据进行分析,结合采区用气负荷规律,我们发现采区空压机使用率只占到设计额定的70%左右。以上分析的电能浪费,是空压机改造的基础条件。很明显,在加载卸载控制条件下,空压机存在着一定的节能空间。

3 空压机变频改造方案

3.1 系统控制原理简述

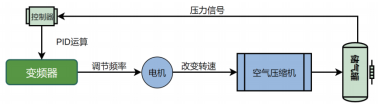

该系统采用压力闭环调节方式,利用空压机压力罐上原来安装的压力传感器反馈的系统压力信号来控制变频器的转速。

通过压力变送器将压力信号转换为标准的4-20mA直流信号,并送入变频控制柜内的控制器中。该信号与控制器中设定的压力信号比较,其差值由控制器作PID运算,输出频率调节信号给变频器,实时调整变频器的输出频率,控制电机转速维持空压机供气压力稳定在设定的压力值。若供气压力发生变化将自动进行调节。

例如,当系统用气量减少供气压力增加时,调节过程是:变送器反馈信号大于控制器设定信号,控制器输出减少,变频器输出频率降低,电机转速下降,压缩机减小压力输出使供气压力减小。由于其调控过程较快,短时间内变送器反馈信号和控制器压力给定信号便处于动态平衡状态,从而动态调整变频器输出频率以实现稳定的恒压供气,使空压机始终处于节电运行状态。其控制系统逻辑如图1所示。

图1 系统控制原理

3.2 系统方案设计

(1)压缩机现有工频启动柜继续保留(以备变频器检修时空压机正常使用),新配置变频控制柜(每台空压机配套1台变频控制柜)。在保留原系统的情况下增加变频控制系统,既实现了变频节能改造,又预留了备用系统。

(2)变频控制柜安装工频/变频切换开关。原来系统内排气温度信号、供气压力信号、加载阀控制信号、油滤报警信号和系统散热风机控制信号做切换设计,既可以接入原启动系统,又可以接入变频控制柜。

(3)变频柜配套空压机专用微电脑控制器。控制器采用触控一体机,内置空压机专用控制程序,配线简单,功能完善。用户可直观地通过控制器屏幕查看空压机运行状态,根据需要调节空压机各项运行参数,还能够设置多种系统保护功能与系统耗材到期维护提醒功能。同时,该控制器与变频器具有良好的通讯能力,系统结构简单,维护方便。

(4)根据压缩机负载性质,变频器放大一档选型,选用重载矢量控制变频器,其过载能力强,能满足采区井下复杂的工作环境。

(5)变频柜内一次回路配置塑壳断路器,电源切换接触器(便于接入原工频控制系统,在检修时可倒换工频启动模式)、变频器,输入电抗器(降低设备谐波干扰,提高系统功率因数,改善电网电压波动或不平衡时对变频器产生的不利影响)。

(6)柜门安装触控显示屏和变频器面板,便于操作人员监视、操控设备和技术工程师对设备进行维护;柜门安装声光报警信号装置和紧急停机按钮。

(7)系统具有抗震动和抵抗电网电压波动能力;具备完善的保护功能。

(8)利用设备检修时间完成新设备的安装、调试,尽量缩短现场施工期限,尽可能减少对现场生产工作的影响。

3.3 现场改造及实施方案

本着保留原工频启动回路,接入新变频启动回路,同时兼顾改造时现场施工最简化和改造后设备使用最可靠的原则,制定如下改造及施工方案:

3.3.1 一次回路改造

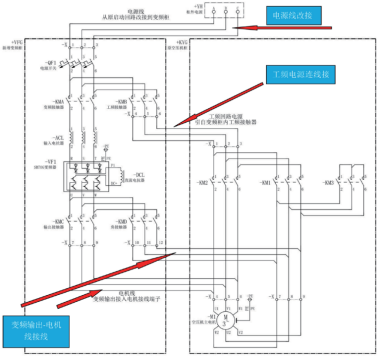

变频柜一次设计图及对接图如图2所示。

图2 变频柜一次设计图及对接图

变频柜内配置总电源进线开关QF1,接入外部AC380V电源,对系统进线送电与断电操作。

总电源开关QF1后配置变频选择接触器KMA和工频选择接触器KMB,可实现新增变频系统与原工频控制系统之间的手动切换。

变频器后端配置输出接触器KMC与角接触器KMD,变频运行时供给电机电源,同时使电机以角型方式运行;工频运行时保障变频系统与电源部分隔离,防止电源反送到变频器输出端击穿变频器内部模块。

另,空压机柜内的散热风机电源也并联接入变频柜内进线连锁控制。

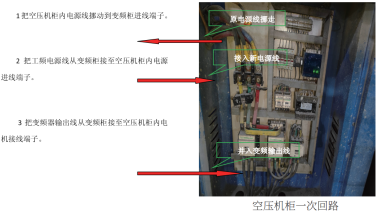

现场一次接线方案如图3所示。

图3 现场一次接线方案

3.3.2 二次回路改造

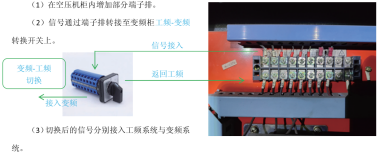

二次回路主要涉及空压机柜内排气温度信号、供气压力信号、加载阀控制信号、油滤报警信号和系统散热风机控制信号的切换与控制。

在空压机柜内增加端子排,把上述信号引入端子排,并通过将多芯线缆接到变频控制柜的工频-变频转换开关上实现信号的切换使用。空压机柜二次信号如图4所示。

(1)在空压机柜内增加部分端子排。

(2)信号通过端子排转接至变频柜工频-变频转换

开关上。

(3)切换后的信号分别接入工频系统与变频系统。

图4 空压机柜二次信号

3.3.3 变频柜柜面设计

根据系统控制需求,柜门布置如图5所示。

(1)柜门配置声光报警指示灯,可在故障时发出声光信号,提醒运行人员及时处理。

(2)柜门安装电压显示仪表,可检测系统输入电压。

(3)柜门设置智能控制器触控操作面板,可设置系统运行参数,查看系统运行状态。

(4)柜门安装紧急停机按钮,在事故时可以按下紧急停车,及时防止事故扩大化。

(5)柜门安装工频-变频选择开关,配合一次回路与二次回路接线,可实现新启动系统与原启动系统的对接及变频回路与工频回路的切换。

(6)柜门安装本地-远程切换开关,并预留远期接入远程操控系统的控制接口。

图5 变频柜柜面设计

4 设备的选型及系统设计

4.1 变频器的选型

(1)根据采区井下环境特点:粉尘大、空压机附近环境温度高,为保障生产的连续可靠运行,尽量选择高性能重载型变频器并进行放大选型,以满足选厂较为恶劣的工业环境,同时重载型变频器过载能力强,运行更加可靠。

(2)为避免出现井下长距离输电后末端电压降大,大型负载启动导致电网电压波动的状况,变频器前端配置变频器专用输入电抗器,可改善电网质量差对变频器造成的不利影响,同时可抑制变频器整流元件对电网的谐波干扰。

综上所述,在众多的变频器生产厂家中,我们选用了质量可靠,性价比较好的希望森兰SB70G系列高性能矢量控制变频器。

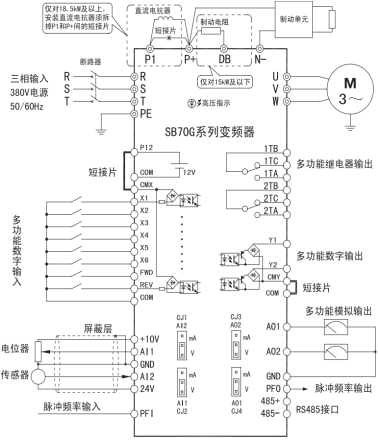

SB70系列变频器为PWM电压型变频器结构图如图6所示。

产品特点:

•集成高精度转子磁场定向矢量控制算法,具有250%瞬时转矩控制能力;

•过载能力:150%额定电流1分钟;

•独创的多模式PLC运行功能,特别适合工业洗涤设备、制造设备应用;

•实用的多段速功能:提供编码、直接、叠加和个数选择方式,特别适用于暖通行业;

•强大的过程PID功能:两套参数,可根据运行频率进行参数过渡;多种修正模式,可满足多种拉丝机、纺织、造纸、印染行业等张力卷绕、同步控制的需求;具有自由PID功能,可取代外部PID控制器;

•具有强大的用户可编程模块;

•丰富的扩展选件:编码器接口板、I/O扩展板、可参数复制的操作面板(SB-PU70E)等。

图6 SB70G系列高性能矢量控制变频器结构图

4.2 控制器的选型

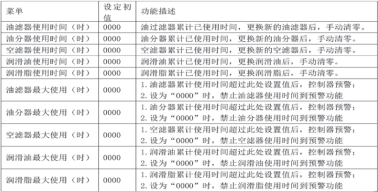

选用新一代空压机专用一体化控制器6090BTV,针对空气压缩机行业需求,集成系统控制功能,并将所需的开关量输入、输出信号和模拟量输入、输出信号集成到一个智能控制器中,控制器支持Modbus通讯功能,与变频器有着优异的连接便利性。高度集成的一体化设计,增强了系统的稳定性,减少了用户的使用难度。

智能控制器配置人机交互界面,方便用户直观地监测系统运行状态,调整系统配置与保护参数。

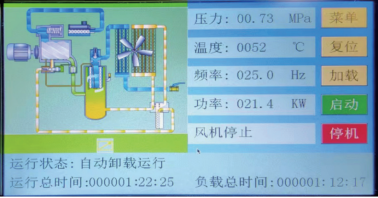

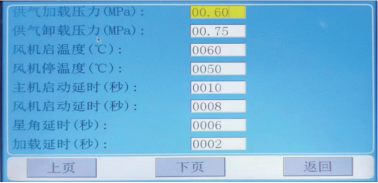

智能控制器的主控界面如图7、图8所示。

图7 智能控制器保护参数界面

图8 智能控制器保护参数界面

表2 智能控制器耗材管理界面

4.3 系统参数设置

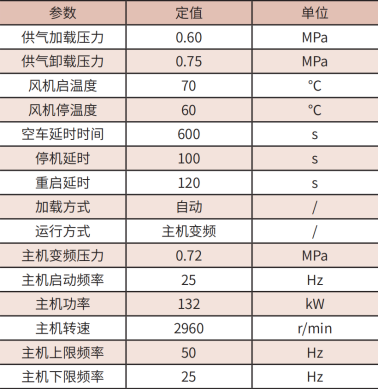

根据系统设计方案与现场控制需求,控制器参数设置见表3。

表3 控制器参数设置

5 结论

经过现场参数设置与调整,空压机由工频降压启动改为变频启动后启动冲击电流小,运行效果平稳。

空压机启动后,系统按照设定的主机变频压力0.72MPa变频恒压运行,压力超卸载压力0.75MPa后系统自动进入卸载模式,使系统安全稳定运行;同时主机在0.72MPa恒压运行中,若系统没有用气需求,则变频器会自动调整频率下降运行。当降低到系统下限频率25Hz后继续运行延时600s后,若系统压力还在0.72MPa,则系统进入低频过久停机状态;待压力低于供气加载压力0.60MPa后,系统自动启动进入变频恒压运行状态。

经过测试对比,工频模式下加载时电流在220A左右,卸载时运行电流90A左右;变频运行模式下加载电流130A左右,卸载时电流50A左右,低频过久停机后不耗能,节能效果明显。

变频技术发展日趋成熟,结合液位控制系统对选厂生产的工艺有极大的改进,给企业带来了良好的经济效益,值得在厂内设备上推广使用。

作者简介:

陈葆(1973-),男,陕西西安人,高级工程师,现就职于陕西西北有色铅锌集团有限公司,主要从事矿山机电设备的选型、安装、调试、维护改造及新技术的推广应用。

郭靖(1987-),男,陕西西安人,现就职于西安森兰电气有限公司,主要从事变频器及其相关自动化设备的设计、选型、调试、维护及变频器技术的应用。

参考文献:

[1] 仲明振, 赵相宾. 低压变频器应用手册[M]. 北京: 机械工业出版社, 2009.

[2] 张燕宾. 变频器应用教程[M]. 北京: 机械工业出版社, 2011.

[3] 吴忠智, 吴加林. 变频器应用手册[M]. 北京: 机械工业出版社, 1995.

摘自《自动化博览》2022年12月刊

案例频道

案例频道