文献标识码:B文章编号:1003-0492(2023)05-078-04中图分类号:TD948.9

★张升健,苑西成,朱孔翔(济南希润自动化科技有限公司,山东济南250000)

关键词:堵件;安装系统;设计;应用

车身的密封性能涉及车身防腐,是整车质量的重要评价指标之一,良好的车身密封性不仅需要合理的车身结构设计,还需要生产线上良好的工艺保障能力。整车制造工艺一般分为冲压、焊装、涂装和总装四个步骤,封堵件安排在涂装和总装车间之间。在整车涂装车间,需要对车身上的孔位进行封堵(安装堵件),在总装车间,还需要对安装完毕的堵件进行人工查漏,避免漏装与安装不到位。

1 现状及存在问题

目前的随车堵件都是人工进行安装,工作强度大,人工成本高,而且在人员靠近过程中存在一定的危险性,堵件安装完毕后还需要进行人工查漏,导致整个工作效率降低。

为解决以上问题,亟需研究一种整车随车堵件安装系统,以实现随车堵件的吸取、安装、检测。本文提出的系统可以大大提高安装速度、节省安装时间、解放劳动力、降低工成本;同时,该安装系统实现了安装过程的自动安装与检测、安装质量与精度在线检测,并且检测过程不需要人员干涉,避免了人员靠近整车的危险性,不仅可以增加整车生产制造的智能化与自动化,而且通过自动安装与检测,能够有效降低漏装与安装不到位的几率,提高了工作效率和安装准确性。

2 技术方案及功能设计

2.1 系统组成

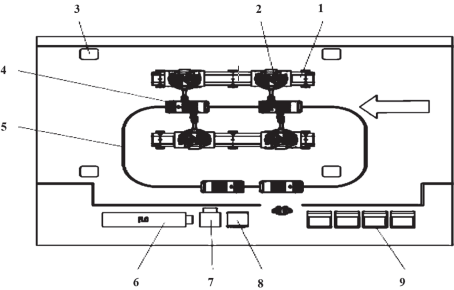

该安装系统由机器人第七轨、工业机器人、3D相机、RGV小车、环形轨道、安装工装、PLC控制系统、工控机A和工控机B等组成。该系统的总体布置如图1所示。

1-机器人第七轨、2-工业机器人、3-3D相机、4-RGV小车、5-环形轨道、6-安装工装、7-PLC控制系统、8-工控机A、9-工控机B

图1 整车堵件安装系统总体布置图

工作原理:首先将车型信息输入到PLC控制系统中,通过PLC控制系统与工业机器人的信息进行交互,设定工业机器人的动作安装步骤,并将车型信息传到工业机器人的控制系统中。利用车间吊具将整车输送至两侧工业机器人的作业范围后,通过3D相机进行拍照定位整车位置信息并上传至工控机A中,与预先设定好的整车安装位置进行对比,得到整车实际位置与预先设定好的整车安装位置的车辆空间偏移值,并将信息发送给机器人控制系统与PLC控制系统,并调节工业机器人与RGV小车之间的空间位置偏移,以满足堵件的安装需求。调节完毕后,工业机器人开始通过工业机器人末端的安装工装抓取RGV小车托盘中的特定堵件,并利用传感器检测与车门之间的距离,依次对整车所有位置的堵件进行安装。所有堵件安装完毕后,工业机器人带动置于工业机器人末端的安装工装上的2D相机对每个整车孔位进行拍照,拍照后的照片上传至工控机B,与工控机B内预选存放有整车安装堵件后的照片进行对比,从而判断堵件是否全部安装完毕。如果没有,则工控机B发出错误提醒,并对漏装的位置进行标识,工作人员根据提醒进行二次补救安装,并再次对整车孔位进行拍照,并与工控机B内预选存放有整车安装堵件后的照片进行对比判断,如对比数据完全符合,控制程序提示全部安装完毕,则吊具将整车运走。RGV小车将空托盘运行至人工摆盘位置,进行人工摆盘。与此同时,下一辆整车再次利用吊具输送至两侧工业机器人的作业范围后,进行堵件安装,依次往复循环作业。

2.2 功能设计

2.2.1 节拍及空间布局

基于整车的作业节拍要求,对整个安装系统的设备数量及安装形式进行布置,选择双侧机器人布局,整车安装堵件位置居中布置,考虑工业机器人作业范围限制,利用机器人第七轨进行作业范围的扩展。工业机器人选择ABB机器人,公司的型号为IRB2600-20/1.65六轴机器人,可为堵件的安装提供更高的可靠性。

2.2.2 车声定位系统

由于吊具输送误差的原因,车体不可能每次都能停止于完全一样的空间位置上。为了准确地将堵件安装在车身指定位置,安装前需要对整车的空间位置进行精准测量。

该安装系统采用德国VMT视觉检测定位系统来实现对车身自动无接触的三维方位的精确定位,通过计算确定其当前方位偏差,即6个自由度的坐标转换(X、Y、Z、RX、RY、RZ),并将该方位矫正矢量传送给工业机器人控制系统和PLC控制系统,以确保工业机器人能够准确去安装堵件。

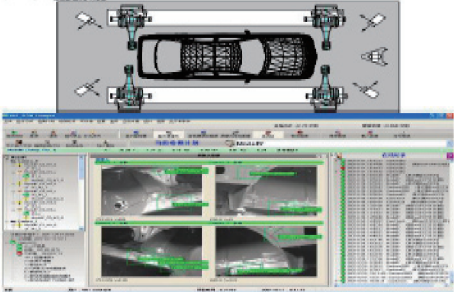

视觉系统配置示意图如图2所示,此过程中视觉系统需要解决的任务如下:

(1)整车停止位置的三维方位确定,用于车身定位识别;

(2)通过识别车体上的一些固有的特征标记来确定其当前方位偏差,并将该方位矫正矢量上传,用于机器人进行精确位置偏移。

图2 整车堵件安装系统3D视觉系统配置示意图

2.2.3 通讯方式的确认

Framegrabbe:该系统项目采用的是数字摄像机,此处为标准的以太网通讯;

Ethernet:测距仪和工控机通过标准以太网连接;

Profinet:机器人主站,视觉系统内部网从站。

2.2.4 安装工装研究

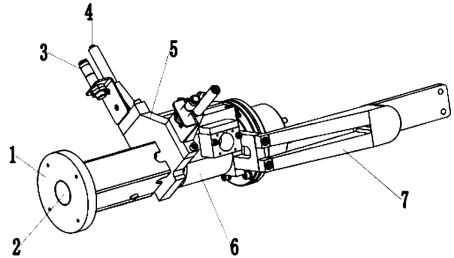

安装工装的形式和功能决定了堵件安装的速度和可靠性,是系统稳定运行的重要保证。设计一种满足功能的安装工装极其重要,既要具备旋转功能和吸附功能,还要实现对堵件安装位置进行检查的功能。

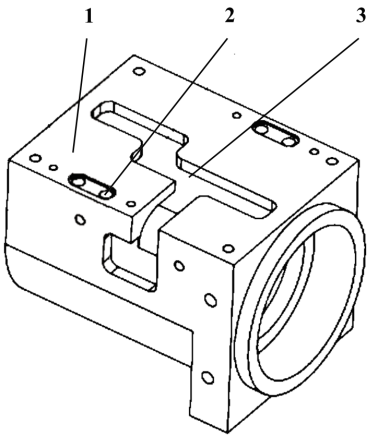

基于以上的功能要求,该安装工装设计了2D相机、光源、测距传感器、吸盘、活动气座、转轴、固定杆等部件,按功能分为旋转机构、吸附机构和2D相机装置。其中,旋转机构由旋转板(共用)、轴座、转轴、轴座、隔套、连通块、电磁阀、机器人连接法兰、固定杆、保护罩、转接法兰等组成,通过机器人连接法兰与工业机器人末端连接;吸附机构由吸盘、抽气嘴、活动气座、测距传感器、连接件、旋转板(共用)等组成,通过调整活动气座的个数,增加吸盘和测距传感器的数量,达到一次吸附多个堵件的功能;2D视觉装置采用康耐视公司的型号为IS8200M-636的视觉2D相机(或者相同功能的其它2D相机),由托板、相机护罩、环形光源、托块、滑槽、支撑板、连接板组成,通过托板与旋转板连接,通过2D视觉装置实现对堵件安装位置的检查。该安装工装的设计结构如图3所示。

1-2D相机、2-光源、3-测距传感器、4-吸盘、5-活动气座、6-转轴、7-固定杆

图3 整车堵件安装系统的安装工装结构图

2.3 关键零部件设计

2.3.1 转轴与旋转板

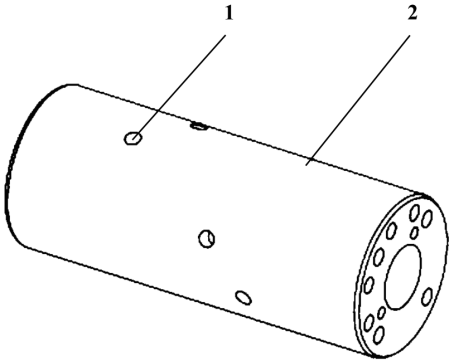

为了保证结构上的紧凑性和实用性,在旋转板上设有与吸盘连通的第一进气通道,同时在转轴内设有与第一进气通道连通的过气孔;为了保证结构的密封性,在转轴的外部套有隔套,隔套的两侧设有格莱圈,隔套的材质为乙缩醛共聚物;为了确保气体连通,在隔套的内壁与外壁上均设有凹槽,凹槽内设有与过气孔连通的输气孔,输气地均匀设置多个,轴套的内壁上设有与输气孔连通的进气孔,轴套的外侧壁上设有与进气孔连通的出气孔,出气孔与抽气嘴连通,孔与孔的连接处通过密封圈来提高气密性。通过上述结构,省去了外部气管,在工装内钻孔形成气体通道,一方面,让工装整体结构更加简洁,便于使用与检修;另一方面,使用更加可靠,解决了气管老化、易漏气的问题,提高了使用寿命。转轴结构示意图如图4所示。

1-过气孔、2-本体

图4 转轴结构示意图

2.3.2 轴座与连通块

为了提高整车堵件安装工装使用的便利性,如图5所示,在轴座的侧壁上增设了连通块和电磁阀,连通块内设导气孔,导气孔与出气孔连通,电磁阀分别与导气孔、抽气嘴连通。将电磁阀集成在工装上,能够增加检修时的便利性,节省作业时间。同时,为了提高线路的条理性,在轴座的侧壁上设计走线槽,电磁阀的线路布设在走线槽内,并设计了固定线路的束线孔,有效解决了线路缠绕的困扰。

1-本体、2-出气孔、3-走线槽

图5 轴座结构示意图

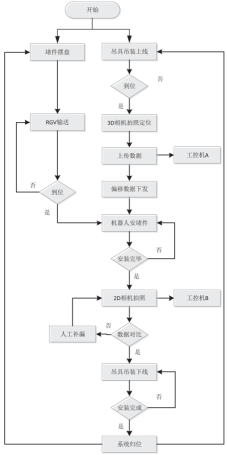

3 整车堵件安装系统控制逻辑设计

整车堵件安装系统的控制流程图如图6所示。

图6 整车堵件安装系统的控制流程图

4 整车堵件安装系统在企业中的应用效果

该安装系统已经在某汽车生产企业稳定运行,并通过了现场生产验证,充分证明了该系统能够实现随车堵件的吸取、安装、检测,大大提高了安装速度,减少了人员投入,节省了时间和劳动力,减少了能源的浪费,提升了生产效率及自动化率,满足了现在企业对于节能减排的需求。由于安装过程实现了自动化安装与检测,大大提高了安装质量与精度,检测过程不需要人员干预,避免了人员靠近整车的危险性,增加了整车制造生产线的智能化与自动化,具有自动化程度高、重复精度高、故障率低、工艺稳定等优点。

5 结束语

本文介绍了整车堵件安装系统的系统构成和功能设计过程,并对其中比较关键的功能和结构设计进行了深入的探讨。

该安装系统涉及现代化装备制造、机电一体化、信息技术、视觉技术、机器人技术等学科方向,通过该项目的实施,可以提高行业的装备水平,有效节能降噪,可以提高产业工人的工作舒适度,实现产线安全、高效、自动化生产,可以为产品匹配一条最佳的技术途径,对提升行业的自动化程度有着重要作用,具有非常实用的推广价值。

作者简介:

张升健(1981-),男,湖北武汉人,学士,现就职于济南希润自动化科技有限公司,主要研究方向为机械电气一体化和工程管理。

苑西成(1985-),男,山东济南人,专科,现就职于济南希润自动化科技有限公司,主要研究方向为机械电气一体化和工程管理。

朱孔翔(1986-),男,山东临沂人,专科,现就职于济南希润自动化科技有限公司,主要研究方向为电气一体化和工程管理。

参考文献:

[1] 一种整车随车堵件安装系统[P]. 中国专利: CN202010412569. 2020 - 05 - 15.

[2] VMT机器视觉系统有限责任公司. 综合选型样本[M]. VMT机器视觉系统有限责任公司, 2021.

[3] 康耐视公司. 综合选型样本[M]. 康耐视公司, 2021.

摘自《自动化博览》2023年5月刊

案例频道

案例频道