文献标识码:B文章编号:1003-0492(2023)05-082-04中图分类号:TP207

★徐晨三(中海油田服务股份有限公司深圳石油工具基地,深圳518067)

★黄杰(中国石油大学(北京),北京102249)

★安小兵,洪琳淞(中海油田服务股份有限公司深圳石油工具基地,深圳518067)

★左信(中国石油大学(北京),北京102249)

关键词:钻杆;检测线;智能识别;自动分流

1 引言

石油钻杆在钻井作业过程中易受多种损伤,钻杆损伤检测已成为石油钻探领域的研究热点[1~5]。在钻杆检测线上,现有的技术依赖人工手持扫码枪扫描识别码的方式完成钻杆的身份识别与自动分流任务。人工的方式效率较低,且一旦钻杆上的识别码脱落便无法识别钻杆的身份信息。因此,本文提出了一种钻杆检测线的智能识别自动分流系统,其不依赖人工,仅依赖一些简单模块和智能识别方法即可完成钻杆在检测线上的智能识别与自动分流任务。

2 钻杆检测线简介

2.1 钻杆检测线现场

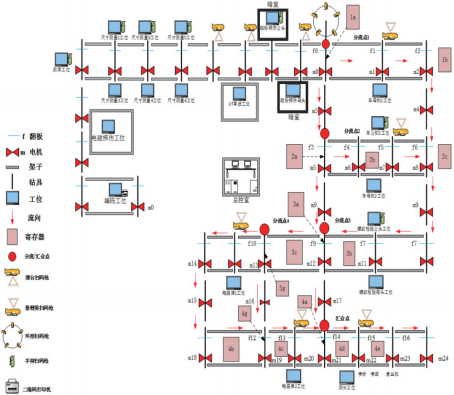

由于工厂原本的钻杆检测线效率低、设备老旧、自动化水平低,因此本研究重新设计了钻杆检测线。新设计的钻杆检测线现场概念图[6]如图1所示。

图1 钻杆检测线现场图

在钻杆检测线的现场概念图中,以环形扫码枪和第一个分流点为界,把钻杆检测线分为编码检测区和分流维修区。编码检测区主要由编码工位和检测探伤工位组成,完成钻杆的编码和损伤检测任务。分流维修区主要由分流线和维修工位组成,根据钻杆的损伤情况,完成钻杆的分流维修任务。

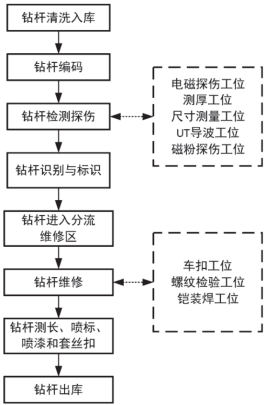

2.2 钻杆检测线工艺流程

根据钻杆检测线的检测和维修需求,钻杆检测线工艺流程如图2所示。

图2 钻杆检测线工艺流程图

钻杆经清洗入库后,首先进入编码工位进行编码作业。由于每根钻杆的钢印号是钻杆唯一的身份信息,但扫码枪难以识别其钢印号,因此采取人工的方式对钻杆钢印号用二维码进行编码并粘贴在不易被破坏的位置。

编码完成后,钻杆进入检测探伤工位进行检测探伤作业。由于钻杆长时间、高强度用于油气田钻井作业,其极易受到应力损伤和腐蚀损伤,因此在检测探伤工位需对其进行电磁探伤、厚度测量、尺寸测量、UT导波探伤和磁粉探伤等检测探伤作业[7]。在不同的检测探伤作业中,根据钻杆的损伤情况,设置其需要进行的维修作业(也称操作参数)。

在进入分流维修区前,必须对钻杆识别和标识。钻杆通过环形扫码枪自动扫描其二维码识别其钢印号身份信息,通过计数器记录进入分流维修区的次序(也称标识),并把其编码信息和进入分流维修区的次序相互对应。

在对钻杆进行标识后,钻杆进入分流维修区。在分流维修区,钻杆通过智能识别方法确定其标识,并根据钻杆标识确定其操作参数,然后自动分流进入分流维修区进行车扣维修、螺纹检验、铠装焊等维修作业[8]。

最后,钻杆在进行测长、喷标、喷漆和套丝扣作业后出库。

3 智能识别自动分流方法系统

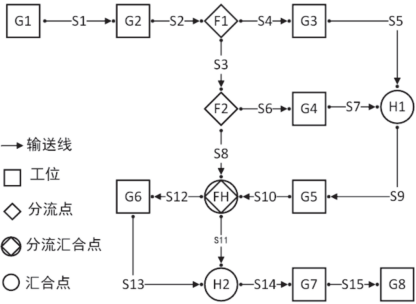

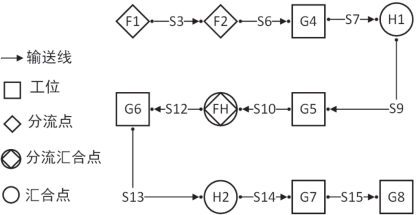

钻杆检测线中的智能识别自动分流系统可以实现在钻杆检测线分流维修区对钻杆身份信息的智能识别与自动分流。为了便于说明智能识别与自动分流系统,将钻杆检测线现场图简化如图3所示。

图3 钻杆检测线简化图

其中工位G1为编码工位,工位G2为检测探伤工位,工位G3至G6为维修工位,工位G7、G8为测长、喷标、喷漆和套丝扣工位。分流点F1左侧为编码检测区,分流点F1右侧为分流维修区。

3.1 系统组成部件

在钻杆检测线中,智能识别自动分流系统的重要组成部件如下:

(1)编码模块:用于将钻杆的钢印号信息用二维码进行编码。

(2)计数模块:用于实时计数进入检测线的钻杆次序。

(3)标识模块:用于将钻杆钢印号编码信息和钻杆次序建立对应关系。

(4)存储模块:用于存储钻杆钢印号编码、标识和操作参数信息。

(5)检测模块:安装在分流维修区每段输送线的首端和末端、每个工位、分流点、汇合点和分流汇合点上,用于实时检测钻杆。

(6)识别模块:安装在分流维修区每段输送线的首端和末端、每个工位、每个分流点、汇合点和分流汇合点上,用于记录已到达分流维修区中的某个点位但还未到达下一个点位的钻杆。

(7)查询模块:用于根据钻杆标识查询存储模块中钻杆的信息。

3.2 智能识别自动分流方法

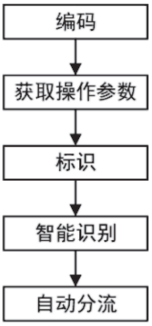

钻杆检测线智能识别自动分流方法的流程图如图4所示。

图4 自动分流智能识别方法流程图

首先,对钻杆进行编码和标识。在编码工位上,人工识别钻杆的钢印号信息并用二维码进行编码。其次,获取钻杆的操作参数。在检测工位上,依据钻杆检测探伤作业的结果,确定钻杆需要进行的维修作业。而后,在进入分流维修区前,对钻杆进行标识。用计数器记录钻杆进入分流维修区的次序(也称标识),并将钻杆标识和钻杆编码信息对应存储至存储模块中。最后,当检测模块检测到钻杆到达每一段输送线的首端与末端、每一个工位、分流点、汇合点和分流汇合点时,对钻杆进行智能识别自动分流。智能识别自动分流方法具体如下:

(1)在第一个分流点,当检测模块检测到钻杆时,识别钻杆编码,并根据编码信息读取存储模块中钻杆的标识信息并存储至第一个分流点的识别模块中。

(2)在每一段输送线的首端,当检测模块检测到有钻杆时,直接读取前一个工位或分流点或汇合点或分流汇合点中识别模块中的钻杆标识信息并写入当前识别模块中,同时删除前一个工位或分流点或汇合点或分流汇合点中识别模块中的该钻杆的标识信息。

(3)在每一段输送线的末端,当检测模块检测到有钻杆时,直接读取该段输送线首端识别模块中的标识最小的钻杆标识信息,并写入当前识别模块中,同时删除该段输送线首端识别模块中的该钻杆的标识信息。

(4)在汇合点、分流汇合点,以及每段输送线的方向上都安装有检测模块。当某个方向上的检测模块检测到钻杆时,直接读取该方向上的输送线末端的钻杆标识信息并写入当前识别模块中。

(5)在第一个分流点之后的每个分流点,当检测模块检测到有钻杆时,直接读取前一段输送线末端识别模块中的标识最小的钻杆标识信息,并写入当前识别模块中。

(6)在每个分流点、分流汇合点,根据识别模块中的钻杆标识信息查询存储模块中该钻杆的操作参数,并根据操作参数将钻杆分流,实现钻杆的自动分流功能。

4 智能识别自动分流系统在钻杆检测线上的应用

4.1 系统组成部件的实现

在钻杆检测线现场,编码模块通过在编码工位人工识别钻杆钢印号和打印机打印二维码实现,检测模块通过接近开关实现。接近开关安装在分流维修区的每个维修工位、每段输送线首端和末端、每个分流点、汇合点以及分流汇合点上。标识模块通过环形扫码枪实现,环形扫码枪安装在第一个分流点上。计数模块通过计数器实现,安装在第一个分流点上。识别模块通过实时数据库建表作为寄存器实现,查询模块通过查询存储模块的程序实现。检测模块接近开关在钻杆检测线现场的安装图如图5所示。

图5 接近开关现场安装图

4.2 应用实例

钻杆检测线分流维修区现场如图6所示。

图6 钻杆检测线分流维修区现场图

在钻杆检测线分流维修区现场,某钻杆经过编码后在检测工位获取的操作参数为需要进行车公扣、车母扣、螺纹检验、铠传焊维修作业。该钻杆在分流维修区的分流维修路线如图7所示。

图7 某钻杆分流维修路线图

在该钻杆到达分流点F1时,接近开关检测到钻杆,环形扫码枪自动扫描其二维码编码得到钻杆钢印号信息,计数器记录其进入钻杆检测线的次序,并将该次序和钢印号编码信息存储至实时数据库和分流点1的寄存器中。得到钻杆钢印号信息后,通过程序查询其操作参数,自动将该钻杆分流至输送线S1。钻杆在后续的分流点、分流汇合点时,自动分流操作类似。

在该钻杆到达输送线S3、S6、S7、S9、S10、S12、S13、S14、S15首端时,接近开关检测到钻杆,该输送线首端寄存器直接读取并存储前一个点位寄存器中标识最小的钻杆信息,并将前一个点位寄存器中标识最小的钻杆信息移除。

在该钻杆到达输送线S3、S6、S7、S9、S10、S12、S13、S14、S15的末端时,接近开关检测到钻杆,该输送线末端寄存器直接读取和存储该输送线首端寄存器中标识最小的钻杆信息,并将该输送线首端寄存器中标识最小的钻杆信息移除。

在该钻杆到达维修工位G4、G5、G6、G7、G8时,接近开关检测到钻杆,该维修工位的寄存器直接读取和存储前一段输送线末端寄存器中标识最小的钻杆信息,并将前一段输送线末端寄存器中标识最小的钻杆信息移除。

在该钻杆到达汇合点H1、H2和分流汇合点FH时,输送线S7、S10、S13方向上的接近开关检测到钻杆,汇合点H1、H2和分流汇合点FH直接读取和存储相应方向的输送线末端的寄存器中标识最小的钻杆信息,并将相应方向上输送线末端寄存器中标识最小的钻杆信息移除。

4.3 应用效果

当钻杆检测线正常运行时,分流维修区的每个点位上的寄存器均能准确识别出钻杆的身份信息并自动进行分流。当检测线遇到故障需要停机重启时,由于每个点位中的寄存器均保存在数据库中,重启后依旧可以实现分流维修区中钻杆的身份识别和分流维修。因此无论是在钻杆检测线的正常运行还是故障停机状态下,钻杆检测线的智能识别自动分流系统都具有良好的运用效果。

5 结论

针对钻杆检测线分流维修区钻杆的智能识别和自动分流系统,本文设计了一种智能识别自动分流系统。该系统由编码模块、计数模块、标识模块、存储模块、检测模块、识别模块、查询模块组成,其基于智能识别自动分流方法,实现了钻杆在检测线上的智能识别与自动分流,解决了现有技术人工依赖性强、效率低的问题,为大批量高效率检测与维修钻杆提供了技术方案,并产生了良好的经济和社会效应。

作者简介:

徐晨三(1983-),男,安徽安庆人,工程师,学士,现就职于中海油田服务股份有限公司深圳石油工具基地,主要研究方向为井控设备和转具检测线技术及管理。

参考文献:

[1] 杨文付, 刘智超, 陈静. 关于石油钻杆损伤检测工艺的特点及应用研究[J]. 中国设备工程, 2022, 503 (15) : 130 - 132.

[2] 杨利强, 高雷雷, 李林聪, 等. 基于3D成像的钻杆螺纹自动化检测系统[J]. 工具技术, 2022, 56 (01) : 90 - 94.

[3] 白皓亮, 刘宝昌, 赵新哲, 等. 铝合金钻杆尺寸与缺陷自动化检测装置的研制[J]. 地质装备, 2021, 22 (05) : 15 - 20.

[4] 王忠福, 张艳波, 金永福. 钻杆无损检测工艺技术研究与应用[J]. 石油钻探技术, 2006 (05) : 57 - 59.

[5] 张前. 钻杆检验的关键控制点解析[J]. 石油工业技术监督, 2019, 35 (11) : 49 - 52.

[6] 吴宁. 钻杆二维码移动滑台自动识别系统的设计与实现[D]. 北京: 中国石油大学, 2021.

[7] 张海涛. 便携式钻杆检测系统研究[D]. 武汉: 华中科技大学, 2013.

[8] 李文河, 崔文魁, 王霄鹏, 等. 石油钻杆综合检测自动化系统的研究[J]. 中国设备工程, 2022, 508 (19) : 163 - 165.

摘自《自动化博览》2023年5月刊

案例频道

案例频道