文献标识码:B文章编号:1003-0492(2023)06-066-06中图分类号:TP29

★ 范瑞兆,陶智麟,张占涛,陶铁托,黄启录,毛永炜(中国烟草总公司郑州烟草研究院,河南郑州450001)

★ 魏斌(郑州益盛烟草工程设计咨询有限公司,河南郑州450001)

关键词:加工工艺;过程质量;过程能力;原料消耗

近年来,中国烟草总公司开展了“优秀卷烟工厂创建”和“对标创优”活动,建立了系统的经济指标评价体系[1],有力地推进了卷烟厂的职能建设。行业卷烟厂通过实施技术改造及资源的优化整合,在加工技术、生产装备、公辅配套保障及物流信息技术等方面得到了显著提升,企业的生产制造能力也在不断提升。调查发现,学者对卷烟厂制造能力的研究,主要集中在生产的某一环节,如张文文等[2]和黄麒等[3]针对松散回潮环节的过程能力评价进行了研究与分析;刘泽春等[4]通过分析卷烟加料过程能力,实现了加料过程稳态判断及加料

均匀性分析;或对某一卷烟厂进行研究,如文杰等[5]分析评价了一家卷烟厂制丝关键环节的过程能力;或是针对卷烟加工工艺现状进行分析,如张大波等[6]分析研究了国内细支烟加工工艺现状,并与常规烟支进行了对比等,但对多家烟厂的生产制造能力进行综合测试与评价分析还未见报道。本文立足卷烟工厂“生产制造”的核心职能定位,选取国内6家近年来经过技术改造的卷烟厂为测试对象,每家烟厂选取一个代表牌号进行生产制造能力综合测试,旨在系统了解改造后卷烟厂的生产制造能力现状,为卷烟厂在生产设计、加工工艺、质量控制、设备管理、降本增效等方面提供参考。

1 材料与方法

1.1 测试对象

选取6家卷烟厂(分布在四川、浙江、甘肃、山西、河南、江苏5省)具有代表性的A、B、C、D、E、F牌号卷烟生产线,测试对象基本情况见表1。

表1 测试对象基本情况

1.2 测试方法

温度、含水率等在线检测数据优先取用在线检测数据,从数据采集系统自动采集。烟丝结构、填充值、整丝率变化率、叶丝宽度、卷烟物理质量和烟气质量等离线数据按照《卷烟工艺规范》(2016版)、GB/T22838《卷烟和滤棒物理性能的测定》、《卷烟》等相关规范[7-15]的要求进行测试。

为保证测试数据能够表征测试生产线的真实水平,需要去除料头料尾数据对测试的影响,并统一不同厂家数据处理规则(表2),对相关测试数据进行标准化处理。

表2 数据处理规则

2 结果与分析

2.1 制丝工艺流程

A、B、C、D、E、F6个牌号卷烟加工工艺流程均采用单线全配方加工模式,工艺流程并无较大区别,主要区别在于加料方式与烘丝方式(表3)。

表3 测试对象加工方式

2.2 制丝过程质量测试结果

参与测试的6个牌号制丝过程主要质量指标测试结果如表4、表5所示。

表4 制丝过程主要质量指标测试结果

表5 制丝过程主要质量指标测试结果

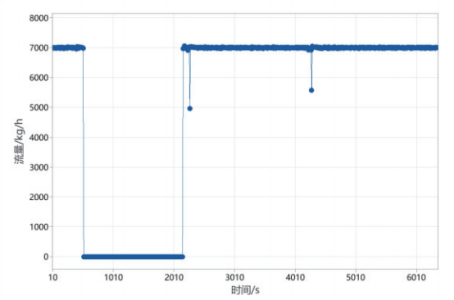

根据《卷烟工艺规范》要求[7],叶丝含水率及烟丝标准偏差≤0.17,从表5可以看出,在叶丝干燥工序除D牌号外,其余牌号基本满足规定。D牌号标准偏差为2.23,与其他牌号相差较大。为分析D牌号数据异常原因,绘制其含水率时间序列图(图1),可以发现,测试过程中有一段时间出口含水率远低于平均值。为查找原因,绘制其同时间流量时间序列图(图2),可以看出,叶丝干燥阶段出口含水率标偏数据异常的原因,主要为测试过程中经历了断流断料。去除断流部分,重新计算出口含水率标准偏差为0.11,处于正常范围内。

图1 D牌号叶丝干燥工序含水率时间序列图

图2 D牌号叶丝干燥工序流量时间序列图

在烟丝含水率中,同样是D牌号不满足《卷烟工艺规范》要求。绘制其烟丝含水率时间序列图(图3),发现其同样有含水率急剧下降的情况,绘制其加香烟丝流量时间序列图(图4),发现同样是断料的原因造成烟丝含水率标准偏差异常。去除断料部分,重新计算烟丝含水率标准偏差,为0.05,符合卷烟工艺规范要求。

图3 D牌号烟丝含水率时间序列图

图4 D牌号烟丝加香流量时间序列图

在加料工序中加料比例变异系数,除F牌号外,均满足《卷烟工艺规范》规定的数值(≤1.0%)。绘制F牌号加料比例时间序列图(图5),发现其加料比例有数次较大波动,因此导致其变异系数较大,不符合《卷烟工艺规范》要求。

图5 F牌号加料比例时间序列图

参与测评烟厂环节的叶丝整丝率、碎丝率、填充值除E牌号填充值外,均满足《卷烟工艺规范》要求(填充值≥4.0cm3/g;整丝率≥80.0%;碎丝率≤2.0%),且碎丝率相较于行业平均水平低0.18%。而烟丝的质量参数中,A、E牌号的填充值不满足《卷烟工艺规范》的要求(≥4.2cm3/g)。

采用气流干燥的F牌号,除碎丝率稍高于采用滚筒干燥的牌号外,其他指标无明显差别。

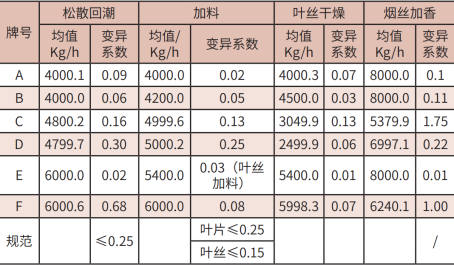

2.3 制丝过程能力测试结果

制丝过程能力主要从流量稳定性、关键参数变异系数进行测试。牌号D测试期间发生断流断料,因此数据偏离正常值。为统一分析比较生产线实际生产能力,以下计算D牌号数据时,除去断流时间段的数据。各测评牌号流量稳定性测试结果如表6所示。

表6 流量稳定性测试结果

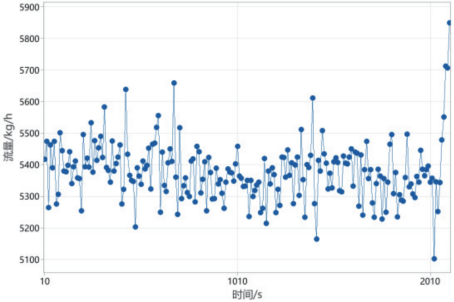

通过观察上表,对比《卷烟工艺规范》中相关标准要求,大部分牌号流量控制能力符合要求,但C牌号在烟丝加香环节、F牌号在松散回潮和烟丝加香环节,与其他牌号相比控制能力相差较大,分别绘制他们的流量时间序列图(图6、图7、图8)。

图6 C牌号烟丝加香工序流量时间序列图

图7 F牌号松散回潮流量时间序列图

图8 F牌号烟丝加香流量时间序列图

从图6可以看出,C牌号烟丝加香工序整体控制能力较差,波动大;从图7可以看出,F牌号松散回潮工序流量出现过急剧波动,导致其变异系数较大;从图8可以看出,即使是已经经过截取过后的数据,F牌号烟丝加香工序料尾流量仍出现较大波动,显示其料尾控制能力较差。

参与测评牌号关键工艺参数测试结果见表7。

表7 关键工艺参数测试结果

观察上表,发现参与测评各牌号关键工艺参数控制良好,仅有F牌号松散回潮回风温度标准偏差大于2,绘制其松散回潮回风温度时间序列图(图9)。

图9 F牌号松散回潮出口温度时间序列图

观察上图可以发现,数据经过截取后料头仍有较长时间为不稳定状态,是造成其标准偏差较大的原因。

2.4 产品质量测试结果

卷烟物理质量测试结果如表8所示。

表8 卷烟物理质量测试结果

从上表可以看出,大部分牌号卷烟物理测试结果良好,E牌号卷烟物理质量控制能力略差,吸阻、硬度均略微超过标准要求。烟支硬度部分,采集到测试数据的厂家均未满足《卷烟工艺规范要求》。

表9为卷烟产品烟气质量指标测试结果。

表9 卷烟产品烟气质量指标测试结果

由上图可以看出,6个牌号焦油含量盒标值与测试值均相差较少,均在0.7mg以下,远小于《卷烟》中所规定的允差要求(盒标焦油量在5mg~10mg时,|盒标值-测试值|≤2.0mg;盒标焦油量≥11mg时,|盒标值-测试值|≤2.5mg)。烟碱方面,6个牌号烟碱含量盒标值与测试值均相差0.1mg左右,低于0.3mg的国标要求(盒标烟碱在0.5mg~1.0mg时,|盒标值-测试值|≤0.20mg;盒标一氧化碳≥1.1mg时,|盒标值-测试值|≤0.03mg)。一氧化碳方面,通过观察上表可以发现盒标值与测试值的差值同样远低于国标要求(盒标一氧化碳在5mg~10mg时,|盒标值-测试值|≤2.0mg;盒标一氧化碳≥11mg时,|盒标值-测试值|≤3.5mg)。

2.5 生产消耗测试结果

原料消耗测试结果如表10所示。

表10 原料消耗测试结果

根据《卷烟工艺规范》中关于原料损耗与消耗指标的要求,万支卷烟原料标准消耗为≤6.9Kg;观察上表可知,除B、C牌号外,其他牌号均未满足要求。鉴于参与测试厂家大部分刚刚经过制丝线升级改造或易地技术改造,生产线仍处于技术调试阶段,因此可能出现消耗过大的现象。

烟用材料损耗测试结果见表11。

表11 烟用材料损耗测试结果

观察上表并对照《卷烟工艺规范》中相关指标要求,可以看出大部分牌号均符合相关工艺要求,但F牌号卷烟纸、滤棒、小盒三项指标均不符合相关规范要求。生产F牌号的卷烟厂刚刚经过易地技术改造,可能仍在经历技术调整,需关注辅材损耗问题。

参与测评牌号生产线有效作业率见表12。

表12 生产线有效作业率

根据《卷烟工艺规范》中关于生产效率指标的要求,主要设备有效作业率≥95.0%,生产线综合有效作业率≥85.0%,对照发现,参与测评牌号大部分未达到要求。调查其主要原因,主要是生产安排不饱满,实际运行天数未达到设计运行天数,并且日作业时间达不到16小时;另一方面原因为设备预热时间、批间时间、换批时间较长。各工厂需通过进一步优化排产计划,尽量安排集中连续生产,加强设备保养与维护,努力缩短预热时间及换批时间,提高设备与工艺参数控制水平,进一步提升有效作业率,进而降低企业运营成本与能源消耗。

3 结论与讨论

(1)各卷烟厂在经过制丝线升级改造或易地技术改造后,生产制造能力均获得了较大提升,过程控制能力强,能满足《卷烟工艺规范》相关要求,能满足卷烟厂高质量生产要求。

(2)多数卷烟厂制丝生产线测试期间生产能力总体表现较好,但部分烟厂物料流量控制能力仍需提高。物料稳定性关系到生产过程中各关键参数的稳定性,减少断料、料头料尾时间等因素,可有效保障生产过程中各参数稳定性。

(3)各卷烟厂生产过程中原料消耗较大,主要原因是刚刚经过技术改造,生产线仍处于技术调试过程中。建议高度重视原料消耗问题,降低消耗,提高效能。

(4)各卷烟厂生产线有效作业率均未达到相关规范要求,应合理安排生产时间,优化排产,提升有效作业率,降低企业运营成本与能源消耗。

作者简介:

范瑞兆(1994-),男,河南漯河人,工程师,硕士,现就职于中国烟草总公司郑州烟草研究院,研究方向为烟草工艺及智能制造。

陶智麟(1975-),男,河南许昌人,高级工程师,学士,现就职于中国烟草总公司郑州烟草研究院,研究方向为烟草工艺及智能制造。

张占涛(1981-),男,河南开封人,高级工程师,硕士,现就职于中国烟草总公司郑州烟草研究院,研究方向为烟草工艺及智能制造。

陶铁托(1982-),男,重庆人,高级工程师,硕士,现就职于中国烟草总公司郑州烟草研究院,研究方向为烟草工艺及智能制造。

黄启录(1985-),男,山东菏泽人,高级工程师,硕士,现就职于中国烟草总公司郑州烟草研究院,研究方向为烟草工艺及智能制造。

毛永炜(1987-),男,甘肃武威人,工程师,硕士,现就职于中国烟草总公司郑州烟草研究院,主要研究方向为烟草工艺及智能制造。

魏 斌(1984-),男,河南三门峡人,高级工程师,学士,现就职于郑州益盛烟草工程设计咨询有限公司,主要研究方向为烟草工艺及智能制造。

参考文献:

[1] 卷烟工厂分类指标对标口径 (2019版).

[2] 张文文, 袁锐波, 罗璟, 等. 松散回潮出口片烟含水率的过程能力分析与评价[J]. 价值工程, 2017, 36 (03) : 131 - 133.

[3] 黄麒, 陈晓, 王雅文. 卷烟厂制丝过程能力评价与提升研究[J]. 标准科学, 2015 (02) : 81 - 84.

[4] 刘泽春, 黄华发, 洪伟龄, 等. 过程能力分析在卷烟加料均匀性评价中的应用[J]. 烟草科技, 2010 (10) : 5 - 7 + 21.

[5] 文杰, 唐着宽, 杨明权, 等. 过程能力分析在制丝工艺技术改进中的应用[J]. 烟草科技, 2012 (03) : 12 - 16.

[6] 张大波, 孔臻, 吴硕, 等. 国内细支卷烟加工工艺现状[J]. 烟草科技, 2018, 51 (01) : 79 - 84.

[7] 徐维华, 罗登山, 雷樟泉, 等. 卷烟工艺规范[M]. 北京: 中国轻工业出版社, 2016.

[8] YC/T 178- 2003, 烟丝整丝率、碎丝率的测定[S].

[9] GB/T 22838-2009, 卷烟和滤棒物理性能的测定[S].

[10] GB/T 5606.1-2004, 卷烟第1部分: 抽样[S].

[11] GB 5606.2-2005, 卷烟第2部分: 包装标识[S].

[12] GB 5606.3-2005, 卷烟第3部分: 包装、卷制技术要求及贮运[S].

[13] GB 5606.4-2005, 卷烟第4部分: 感官技术要求[S].

[14] GB 5606.5-2005, 卷烟第5部分: 主流烟气[S].

[15] GB 5606.6-2005, 卷烟第6部分: 质量综合判断[S].

摘自《自动化博览》2023年6月刊

案例频道

案例频道