文献标识码:B文章编号:1003-0492(2023)10-084-04中图分类号:TP391

★李鹏,李明党(南京睿首智能技术研究院有限公司,江苏南京210046)

关键词:仿真;培训系统;流程工业;WEB;三维

1 引言

化工、热电和冶金等流程工业大多数具有高温、高压、易燃、易爆、易中毒、有腐蚀性等特点,是一个具有危险性的行业,其生产工艺复杂且差异性大,生产流程长且连续性强,产品种类繁多且质量要求高,这些特点对行业操作人员的知识和技能水平提出了非常高的要求[1]。

流程行业传统的培训方式是学员到工厂进行学习,但是为了保障企业生产的平稳安全运行,通常不会让学员在实际生产装置上进行全面操作训练,造成理论与实践脱节。因此,如何让学员进行全面系统的实际操作训练,掌握开停车过程以及正常运行操作方法,尤其是如何预防突发事件以及出现突发事件时如何处理,是企业培训中亟待解决的问题。

仿真培训系统作为一种先进的培训工具,为解决企业“培训难”问题提供了有效的方式。通过仿真培训,可以帮助操作人员理解工艺流程和设备运行原理、掌握装置操作技能和事故处理方法。目前,国内外在流程行业领域的仿真培训系统建设应用已经非常普遍,但综观下来,仍然存在很多的不足,主要表现在以下几方面[2][3]:

(1)仿真画面只有DCS仿真而没有现场仿真,或者现场仿真以二维形式表现,不能直观形象地体现实际生产场景中的设备、管道和仪表;

(2)操作模式简单,通常只有单人操作模式,没有协同操作模式,不能模拟实际生产中的班组分工与协作;

(3)单机或C/S类型的仿真软件,对客户端硬件要求较高,且客户端的安装和升级过程繁琐费时;组织培训受时间和地点的限制较大,影响了培训效果;

(4)近些年发展起来的半实物仿真培训系统,其前期的建设和后期的运营维护都需要投入较高的费用,并且对场地条件有一定的要求。

基于以上原因,本文通过研究基于Web的多模式流程工业仿真培训系统,建立了一种可随时随地进行在线学习、结合二维DCS仿真和三维现场仿真、不同岗位人员可协同操作的仿真培训方式,以克服传统仿真培训系统的不足之处。

2 仿真系统的架构和功能概述

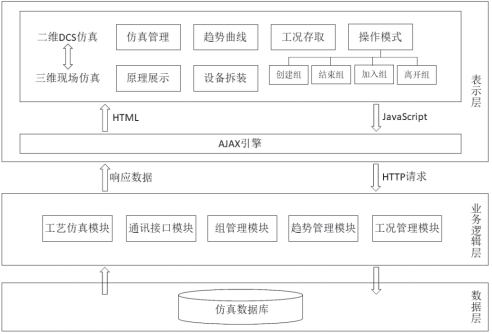

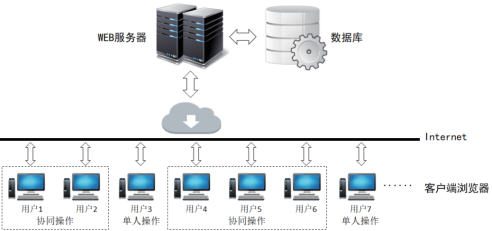

基于Web的多模式流程工业仿真培训系统采用B/S(浏览器/服务器)三层架构模式[4],其包括表示层、业务逻辑层和数据层,如图1、图2所示。

图1 仿真系统三层架构

图2 仿真系统B/S架构

2.1 表示层

为用户提供仿真交互操作界面,将用户的操作请求发送给WEB服务器,将仿真运算的结果数据在界面上实时更新,并呈现给用户。它包括以下主要功能单元:

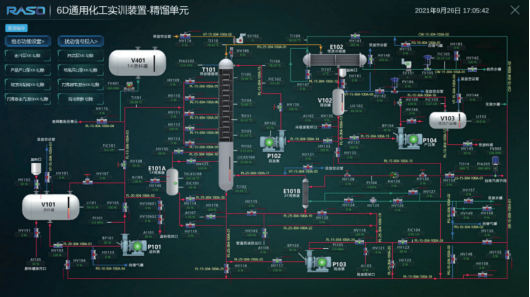

(1)二维DCS仿真界面,主要模拟DCS操作站界面及功能,如图3所示;

图3 二维DCS仿真界面

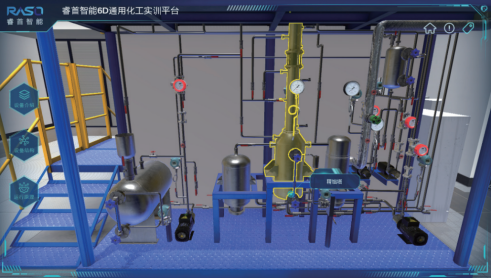

(2)三维现场仿真界面,采用三维虚拟现实技术,模拟工厂现场实际装置,包括各设备、管道、阀门和仪表等,操作者可以通过与仿真系统的交互,获得接近于现场真实场景的沉浸式体验,帮助了解设备的内部结构、运行原理、事故状态、操作方式等,如图4所示;

图4 三维现场仿真界面

二维DCS仿真界面和三维现场仿真界面之间实现双向数据传递。

(3)仿真管理功能,实现仿真的运行、暂停、停止、速度设定等功能;

(4)趋势曲线功能,包括实时趋势曲线展示和历史趋势曲线展示,如图5所示;

图5 趋势曲线界面

(5)工况存取功能,可保存当前的工况数据,也可读取之前保存的工况数据;(6)操作模式切换功能,通过对组的各种操作,包括创建组、结束组、加入组、离开组,实现单人操作模式和多人协同操作模式的切换。

2.2 业务逻辑层

对浏览器发送的用户操作请求进行业务逻辑处理,其包括以下主要模块:

(1)工艺仿真模块,基于设备原理模型、流网模型和物性计算模型,负责整个工艺流程的动态模拟计算,以用户对阀门和设备的操作作为输入,得到流量、温度、压力、液位等生产工艺参数;

(2)组管理模块,处理用户对组操作的请求;

(3)趋势管理模块,处理用户查看实时趋势曲线和历史趋势曲线的请求;

(4)工况管理模块,处理用户保存工况或读取工况的请求;

(5)通讯接口模块,实现了OPCUA标准通讯接口,可与其他自动控制系统对接,对仿真工艺进行控制。

2.3 数据层

负责对数据库的操作,用于存储业务逻辑层各模块产生的数据,并为业务逻辑层各模块提供数据。它主要包括用户状态信息表、历史趋势数据表、协同操作组信息表、协同操作操作信息表、协同操作实时数据表等。

3 仿真系统的技术实现

3.1 二维DCS仿真界面

二维DCS仿真的交互界面在客户端浏览器中以HTML5标准显示,通过AJAX技术与WEB服务器进行异步数据传输,从而实现界面的异步更新。用户的仿真操作请求,使用GET或POST请求类型,封装成XMLHttpRequest对象,以HTTP协议的方式发送到WEB服务器。仿真操作请求来自二维DCS仿真交互界面中的可操作输入点,主要包括各阀门和设备的模拟量和开关量输入。WEB服务器接收到仿真操作请求,解析出其中的仿真操作信息数据,然后交给业务逻辑层进行处理,处理完毕后将响应数据返回给二维DCS仿真交互界面,并且只对二维DCS仿真交互界面的局部进行更新。

趋势曲线展示,由基于Javascript的数据可视化图表库Echarts实现。

3.2 三维现场仿真界面

三维现场仿真的交互界面在客户端浏览器中以HTML5标准+WebGL标准显示,通过Unity3D开发并发布为WebGL项目所生成。三维现场仿真交互界面中的JavaScript脚本通过调用GameObjects类中的SendMessage方法向Unity3D脚本发送消息,而Unity3D脚本通过调用Application.ExternalCall方法向三维现场仿真交互界面中的JavaScript发送消息,从而实现三维现场仿真交互界面中JavaScrip脚本和Unity3D脚本之间的双向数据传递。

二维DCS仿真交互界面和三维现场仿真交互界面之间,通过HTML5标准所支持的localStorage本地存储方式进行写入和读取,实现双向数据传递。

3.3 操作模式

多人协同操作模式,具体是通过组管理模块实现。组管理模块,包括创建组、结束组、加入组和离开组等子模块,负责生成组ID和组名称等信息,管理当前用户的组状态,控制仿真模块的启动和运行等。

创建组:先由一用户(组创建者)在仿真交互界面中发送创建组请求,WEB服务器调用创建组模块,生成组ID和组名称等信息,在组数据表中新增一条该组信息,并在用户的登录信息数据表中更新该用户的所在组ID,同时将组名称返回给该用户的仿真交互界面。

加入组:由其他用户(组成员)根据该创建组的名称,在仿真交互界面中发送加入组请求,WEB服务器调用加入组模块,在数据表中查询该组名称,如果查询成功,则在用户的登录信息数据表中更新该用户的所在组ID,同时将组名称返回给该用户的仿真交互界面。

离开组:由组成员在仿真交互界面中发送离开组请求,WEB服务器调用离开组模块,将用户的登录信息数据表中所关联的组ID还原为默认值。

结束组:由组创建者在仿真交互界面中发送结束请求,WEB服务器调用结束组模块,将用户的登录信息数据表中所关联的组ID还原为默认值,同时将结束组的消息通知给各组成员。

在多人协同操作模式下,仿真模块的启动由组创建者控制,先由组创建者在仿真交互界面中发送仿真启动请求,WEB服务器收到请求后,启动仿真模块并开始迭代运算,运算结果实时返回给组创建者的仿真交互界面,同时将运算结果实时传递给数据库,组成员从数据库中实时读取运算结果并在各自的仿真交互界面中进行更新。

仿真模块运行过程中,每个组成员在仿真交互界面上进行的操作请求,都会由WEB服务器解析出其中的操作信息,并按照时间顺序存储到数据库中,然后再按原来的时间顺序读取、传递给仿真模块作为输入进行迭代运算处理。即在多人协同操作模式下,每个组成员通过数据库共享同一个仿真模块的运算结果,仿真模块由组创建者调用并控制。

3.4 工艺仿真模块

工艺仿真模块和通讯接口模块基于.NETFramework和Visual C#开发,并生成COM组件,在服务器端通过PHP脚本的com类进行访问调用。

3.5 数据库设计

使用MySQL设计并建立仿真系统的数据库,主要包括用户状态信息表、历史趋势数据表、协同操作组信息表、协同操作操作信息表、协同操作实时数据表等。用户状态信息表的字段包括用户ID、用户最后活动时间、关联组ID等。历史趋势数据表的字段包括数据ID、关联用户ID、数据内容、数据写入时间等。协同操作组信息表的字段包括组ID、组名称、组创建者、组创建时间、当前成员数、上次处理的操作步骤ID等。协同操作操作信息表的字段包括操作信息ID、操作者(关联用户ID)、操作信息类型、操作对象位号、操作输入旧值、操作输入新值、操作时间、关联组ID等。协同操作实时数据表的字段包括数据ID、关联组ID、数据内容、数据状态等。

4 结论

基于Web的多模式流程工业仿真培训系统,综合了以下多个优点,可以弥补传统仿真培训系统的不足之处,具体包括:

(1)现场仿真以三维形式表现,兼具半实物仿真培训装置直观形象的优点,且成本更低;

(2)二维DCS仿真和三维现场仿真相结合并实现实时双向数据传递,可模拟实际生产中中控操作和现场操作的协作配合;

(3)二维DCS仿真和三维现场仿真均发布为网页形式,用户仅需通过浏览器即可访问,可随时随地进行远程在线学习与培训;

(4)仿真系统的主要业务逻辑都运行在WEB服务器端,对客户端计算机的硬件要求较低,并且升级维护过程方便高效,只需在WEB服务器端进行;

(5)单人操作模式和多人协同操作模式相互切换,既能让操作人员全面掌握装置的全流程操作技能,又能提升不同岗位操作人员的分工协作能力。

作者简介:

李 鹏(1985-),男,陕西省渭南人,工程师,硕士,现就职于南京睿首智能技术研究院有限公司,主要研究方向为流程工业仿真模拟。

李明党(1979-),男,山东省济宁人,教授级高工,硕士,现就职于南京睿首智能技术研究院有限公司,主要研究方向为流程工业智能优化控制和数字孪生技术。

参考文献:

[1] 陈晓玮. 石化企业人员安全培训软件平台开发研究[D]. 山东: 中国石油大学 (华东), 2015.

[2] 杜宁. 基于Client/Server构架的工业锅炉培训/考核仿真系统设计与开发[D]. 辽宁: 大连理工大学, 2008.

[3] 史兴盛. 煤化工冷态半实物仿真培训系统的研究与设计[D]. 浙江: 杭州电子科技大学, 2013.

[4] 魏易松. 基于B/S架构的煤化工仿真培训系统的设计与实现[D]. 浙江: 杭州电子科技大学, 2018.

摘自《自动化博览》2023年10月

案例频道

案例频道