和利时助力用户实现全流程智慧电厂建设

★杭州和利时自动化有限公司朱珂

1 项目背景和概况

陕投新疆吉木萨尔北三电厂1号2号机组工程(2×660MW),是第二条疆电外送线路“准东-皖南±1100kV”特高压直流输电工程配套电源项目,是综合开发准东煤炭资源,推动新疆能源、经济环境和谐发展的绿色工程。电厂项目建设规模为2台660兆瓦高效超超临界燃煤间接空冷发电机组,三大主机由哈尔滨电气集团提供,DCS采用杭州和利时自动化的HOLLiAS-MACS系统。

2 项目实施与应用介绍

陕投吉木萨尔北三电厂1号2号机组工程(2x660MW)智慧电厂项目于2020年8月签约,2021年6月完成基础建设,2022年12月进行各模块调试并完成上线试运行,2023年11月完成项目全部分项验收工作。

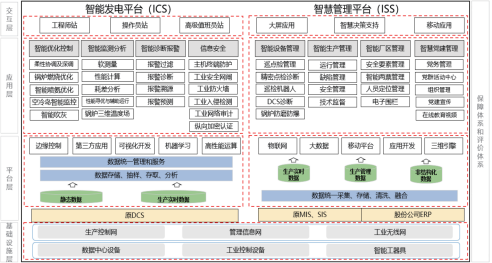

该项目作为和利时主机、辅网一体化+全厂现场总线+全流程智慧电厂标杆项目,建成的“全流程智慧协同中心”涵盖“智能发电平台、智慧管理服务平台、智能设施应用、信息主动安全防御”四大功能模块。并将新一代信息技术与现场生产工艺相结合,通过人、技术、经营目标和管理的集成,进而实现人机协同、能效闭环。把陕投吉木萨尔发电打造成为低碳环保、技术领先、世界一流的智能化电站,为国内火电行业全流程智慧电厂建设提供新的样板案例。整体方案架构如图1所示,模块分区布置如图2所示。

图1 方案架构

图2 模块分区布置

2.1 和利时智能发电平台(ICS)

ICS是全厂生产实时数据平台和运行指挥调度中心,平台以智能分散控制系统(DCS)为核心,部署智能AGC、智能燃烧、智能报警、故障溯源、智能吹灰、智能空冷、机组性能寻优与辅助运行、智能喷氨优化等先进控制优化应用,覆盖了发电工艺的全流程。实现在极少人干预的情况下,让系统实现精确感知、精准控制和精明决策,达成更加经济、高效、清洁、低碳、灵活的发电生产目标。

和利时智能发电控制平台中的智能寻优系统结合先进的人工智能与控制技术,通过智能算法+机理复合建模,搭建动态标杆值数据库体系,使用大数据技术挖掘机组历史最优工况进行寻优;运用新型仿真模型技术建立数字孪生体模型进行在线寻优;使用操作量化技术实时指导运行人员生产;将精益六西格玛管理手段应用于生产管理,降低了操作员劳动强度。在火电厂运行优化方面,采用聚类与概率密度统计相结合的多维度边界划分方法,通过数据与机理复合建模技术,建立动态标杆值数据库体系,以构建一套普适有效的全厂实时操作指导机制。实现了火电厂运行经验数字化转化、存储、继承和应用。辅助寻优模块界面如图3所示。

图3 辅助寻优模块界面

针对我国火电机组调峰频繁、燃料多变和环境温度差异大的现状,以及传统火电厂普遍存在的设计、制造和运行等方面的缺陷和问题,和利时智能发电控制平台研发了智能控制优化系统,通过采用理论分析、实验研究以及数值模拟等方法,建立基于单元过程的火电机组热力设备计算模型,获得深度调峰工况及瞬态过程热力设备的性能,查清燃煤机组、燃气联合循环机组及供热机组热力系统多因素耦合工况及机组快速升、降负荷等典型瞬态过程的能耗特性,综合考虑负荷、燃料和环境等外部因素的时变特性,从设计、运行及余热深度回收利用等三个方面建立火电机组热力系统全工况优化与能耗控制策略。作为实现机组安全经济高效运行目标的有效手段,控制优化体系不仅能降低火电机组能耗,同时可以提高电厂在生产运行中的效率和安全性。参数波动趋势界面如图4所示。

图4 参数波动趋势界面

2.2 和利时智慧管理服务平台(ISS)

ISS平台将应用系统、数据资源、网络资源进行集成,打通全厂数据通道,消除信息孤岛,建立全厂数据中心;ISS平台是企业信息资源统一访问的入口,实现统一的“人的集成、界面集成、流程集成、业务集成、消息集成、应用集成”。基于平台建设智慧巡检、智能设备在线监测、三维安全管控、智慧仓储、智慧决策等丰富全面的生产运营管理应用,“平台+应用”的管控一体化模式,大大提升了企业的数字化、智能化。和利时智慧管理服务平台界面如图5所示。

图5 和利时智慧管理服务平台界面

和利时以“设备智能运维”为核心,结合大数据、物联网、人工智能、边缘计算以及5G应用等技术手段,为吉木萨尔发电构建了一套集智能点巡检、机器人巡检、设备在线监测等功能融合于一体的大型火电厂智能运维管控平台。其开放、共享、互通的智能设备运维体系,帮助电厂实现了设备的高度互联、设备状态的实时在线监测、设备故障智能分析,最终完美达到设备巡检全过程的智能控制、全系统的数据融合、以及全生命周期的高效管理。在陕投吉木萨尔智慧电厂对和利时“智能设备运维体系”的应用,进一步深化了“机器人巡检+核心装备运维”在电力行业的应用。

和利时智慧运平台建设覆盖电厂安全、运行、设备、应急、经营、营销、燃料、物资、风险、行政管理等业务的管理体系,实现对全厂设备资产数字化、可视化、智能化的监控与管理,以及生产经营各环节的智能预测、智能分析、智能诊断及智能决策。智能生产应用以数据为核心资产,以积累有效数据的重要支撑,在管理层面消除电厂信息孤岛,实现业务和信息、数据高度统一,使企业内部协同达到高水平,最大程度夯实管理,发挥管理价值和效益。

和利时部署的智能安防一体化平台,将北三电厂已建成智慧门禁、AI视频、电子周界防护、环境监控等安防实况进行集成,实现系统间“一点触发、全面联动”,形成预防、监控、应急和决策支持为一体的全面安防体系,为物联网、智能产品与智慧电厂深度融合提供研发、集成测试与应用示范的一站式服务。

3 项目创新性和建设意义

(1)构建人机协同,能效闭环的智能发电控制平台

采用与常规DCS一体化的智能DCS,集成到原DCS画面中,消除“黑匣子”,实现维护透明化和持续扩展优化能力。智能控制环境、智能计算环境、数据分析环境和开放的应用开发环境,实现智能检测、智能控制、智能运行、智能监控等功能;系统安全性更高,功能更强大,横向扩充,拥有更强大的计算、存储能力。人工智能、大数据寻优、模糊预测等先进算法实现对机组运行状态的整体评估,通过人机正向知识交互,运行人员的经验和机器智能不断迭代增强,实现人机协同监盘。通过能耗实时计算,经过多目标寻优等智能控制算法及策略,对机组进行高品质控制,保持全局的最优状态,实现生产过程的能效大闭环。

(2)依托工业互联网平台搭建智慧管控服务平台,实现全流程协同办公

平台改变传统数据中心信息条块分割,消除信息孤岛,实现数据的标准化、统一化、一体化,管理数据资产,实现资产数字化移交,内部信息共享与集成,数据统计分析;建立有效的信息可视化模型,为用户提供自主创新开发手段和按需部署应用的环境,具备自动化和信息化结合的分析决策功能,为管理决策提供有力保障,真正实现IT和OT融合。

(3)智能机器人+视频图像识别技术发展,变革生产现场巡检工作模式

使用机器人+视频图像结构化技术,实现关键区域巡检及故障预警,智能机器人对关键区域巡检(输煤、制粉、变压器、GIS室、汽机、化水车间、脱硫等),对设备状态识别,对设备表盘和状态灯等设备读取,发生异常自动报警,当设备发生变化,如漏水、漏油、温度异常、设备附件变化等自动识别。

(4)通过创建基于综合最优工况判别技术下的动态标杆值数据库体系,实现运行动态过程的综合最优工况寻优

利用可控因子耗差分析技术实现运行操作量化评价,对运行操作指导与科学评价。通过对DCS系统参数的实时分析,辅助运行人员定时巡盘,监视设备运行可靠性和系统运行的经济性。

(5)基于大数据的管理驾驶舱,实现一站式辅助决策

智慧管控平台通过对数据进行抽取、清洗、聚类、挖掘、预测等处理来产生可透析的展示数据,从时间、纵向和横向等维度进行分析,以总结历史经验、预测未来发展趋势,为管理决策提供支撑,使决策分析成为各级决策者获取数据、知识的平台,为各级决策者在经营、采购、设备选型、运维效率和绩效评价等方面提供辅助决策支持。

(6)构建全方位的信息主动安全防御体系

遵循“网络分区、安全专用,横向隔离、纵向认证”的总体方针,融合工业控制特点,采用管理与技术相结合,建立覆盖管理层、监控层、控制层与部件层,结合功能安全、信息安全、操作安全,实现贯穿设计、运行、服务等全生命周期的信息安全主动防御体系,保障工业控制系统安全性、可用性、可靠性与稳定性。

(7)以物联网+人工智能识别技术为核心,实现安全风险主动预控

在电厂范围内建立厂区视频、身份识别、门禁控制、电子围栏、人员定位、人脸识别等功能,以可靠、适用、开放、扩展为原则,和三维可视化技术相结合,构建三维智能安防平台,实现电厂全面安全管控,保障运行、检修、作业的安全性,避免安全事故发生。

(8)基于深度学习的技术,实现设备早期预警与诊断

整合全厂智能诊断中心,对主机及主要辅机采用可视化的状态监测及故障预警诊断系统,基于多变量状态空间故障诊断技术,根据设备机理及内在多参数的内在关联性,实现多变量状态空间上的设备运行状态自学习。

4 项目效益分析

全部主要业务利用370个标准流程作为载体进行处理,导入433个法律法规、行业标准、公司制度,设计标准工作表单超过2955张,实现90%工作流程标准化,各类工作审批流转效率提升90%以上,日常工作报表标准化覆盖率达到90%以上,基本实现业务管理的流程化、标准化、数据化、信息化。具体如下:

·利用设备运行智能化,基本实现减员增效目标。实现减员7人,升压站、输煤栈桥实现无人巡检,实现设备巡检工作少人化、无人化。

·冬季真空平均下降约1kPa,相当于标煤耗降低约1克每千瓦时。锅炉效率提升约0.15%~0.2%。

·投入二次风门的自动,改善了燃烧状态,解决了两侧汽温偏差大问题,锅炉出口氮氧化物排放降低30%左右,基本控制在170~200mg/m3,飞灰和大渣可燃物含量降低,锅炉效率提升约0.15%~0.2%。

·全国同类型机组厂用电率最低:采用1台100%容量的汽动给水泵、1台100%容量的汽动引风机方案,结合智慧电厂燃烧调整方案较常规方案,厂用电率降低至3.94%,全年双机运行可节约标煤16620吨,实现增收472.38万元。

·全国同类型机组应用机器人巡检覆盖面最广:采用机器人自动巡检,覆盖运行正常巡检区域60%以上,100%覆盖环境恶劣、危险性高、巡检频繁区域,切实发挥巡检机器人热成像测温、有害气体及粉尘检测等功能,提前检测预警有毒有害气体,煤粉自燃等重大事故,极大提高现场运行安全性。

摘自《自动化博览》2024年10月刊

案例频道

案例频道