文献标识码:B文章编号:1003-0492(2024)10-094-05中图分类号:TH29

★闵波(国家能源集团宁夏煤业煤制油分公司,宁夏银川750011)

★姜海明(北京和隆优化科技股份有限公司,北京100094)

★姚强(国家能源集团宁夏煤业煤制油分公司,宁夏银川750011)

★陈文宇(北京和隆优化科技股份有限公司,北京100094)

★陈鹏程(国家能源集团宁夏煤业煤制油分公司,宁夏银川750011)

★赵马迪(北京和隆优化科技股份有限公司,北京100094)

关键词:煤化工;低温甲醇洗;先进控制

低温甲醇洗作为煤化工生产中关键的气体净化步骤,其控制难度较大。传统的手动控制方式存在操作复杂、稳定性差等问题,难以满足现代煤化工生产的需求。先进控制系统凭借其自动化、精确控制、故障诊断等功能,能够有效解决低温甲醇洗的控制难题、提高洗涤效果、优化工艺参数、降低能耗和污染排放,保障了生产过程的安全稳定。

1 低温甲醇洗先进控制系统设计

1.1 低温甲醇洗工艺流程

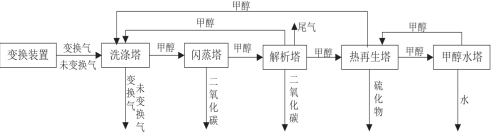

循环甲醇在洗涤塔中洗涤从变换装置中来的变换气和未变换气,甲醇在低温环境中吸收变换气和未变换气中的杂质二氧化碳和硫化物。从洗涤塔吸收完杂质的富甲醇依次经过闪蒸塔、解析塔、热再生塔以及甲醇水塔进行杂质排放,从而得到干净不含杂质的贫甲醇,再次去洗涤塔中洗涤变换气和未变换气。具体的流程图如图1所示。

图1 低温甲醇洗装置工艺流程

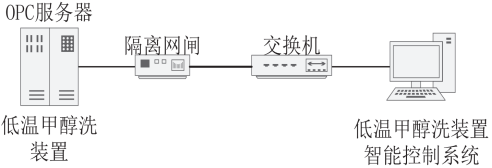

1.2 系统网络结构

根据DCS控制系统的网络拓扑结构及控制需求,进行低温甲醇洗装置先进控制系统的结构设计,需要将采集数据的OPC服务器纳入低温甲醇洗装置先进控制系统控制网范围,通过设置隔离网闸保证数据的安全,网闸的控制端连接OPC服务器,信息端接入低温甲醇洗装置先进控制系统网交换机,低温甲醇洗装置先进控制系统服务器也全部接入交换机,从而实现跨域的数据获取及控制。低温甲醇洗装置先进控制系统服务器的配置及控制单元分配如图2所示[1]。

图2 低温甲醇洗装置先进控制系统网络结构

1.3 系统的数据采集处理及交换

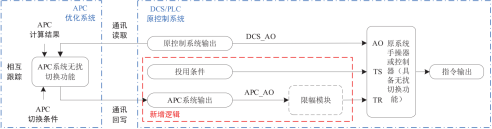

为避免在回路投入切除时DCS侧和APC侧数据不一致造成的扰动,所以为每一个控制回路设计了勿扰切换功能,使DCS侧输出数据和APC侧输出数据保持一致,以保障切换时的数据安全[2]。具体方案如图3所示。

图3 DCS-APC数据交换

2 低温甲醇洗装置先进控制系统的先进控制策略及实现

2.1 热再生及甲醇水分离塔控制

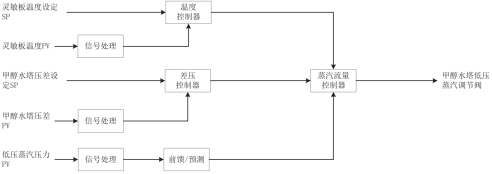

在甲醇再生装置中,甲醇需要在热再生塔中通过低压蒸汽进行外部加热将甲醇回流量中的硫化物解析出,因此需要根据工况设定回流量的大小,以此来决定热再生塔需要的蒸汽量,以保证最大效果地解析出硫化物。热再生塔中的甲醇经过解析出硫化物后,其中一部分甲醇进入甲醇水塔进行甲醇-水分离,以保证整个循环甲醇的含水量。甲醇水塔也是通过外部低压蒸汽供热对甲醇进行精馏,使其水和甲醇进行分离。甲醇在热再生塔中再生时,必须精准控制其回流量,因此可以通过控制低压蒸汽的流量来控制回流量达到最佳工况,同时还需要监控出口温度,防止温度过高或过低。甲醇水塔中通过蒸汽控制塔内温度及灵敏板温度,使精馏在最佳温度下进行。但同时由于甲醇水塔过于庞大,内部温度有高有低,灵敏板温度有时不足够代表甲醇水塔温度,因此我们需要引入差压变量,甲醇水塔差压必须维持在一定范围内,此时就能代表塔内情况的稳定。此外两个塔的控制方案还需要考虑蒸汽压力的波动造成的工况波动。具体的控制方案如图4所示。

图4 甲醇水分离塔控制方案

2.2 甲醇循环量及相关液位控制

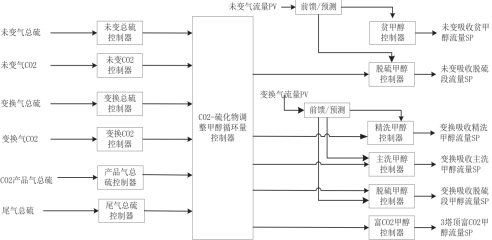

低温甲醇洗最重要的就是通过循环甲醇洗涤变换气和未变换气中的杂质,根据洗涤后的变换气和未变换气中的CO2和硫化物含量大小作为指标以及CO2产品气、尾气中硫含量都作为控制指标。在洗涤过程中需要克服变换气和未变换气流量波动及组分的干扰,保证合成气中CO2含量及总硫、尾气总硫、CO2产品气总硫合格,同时还需要考虑降低能耗、延长设备使用周期、自动控制甲醇循环量。同时在控制循环量的时候还需要控制每段循环量的液位使整个系统平稳循环,液位不能出现振荡,从而保证整个系统的稳定性。

在克服系统气量及组分的干扰,保证合成气中CO2含量及总硫、尾气总硫、CO2产品气总硫合格的前提下,自动控制甲醇循环量,降低主洗、精洗平均循环量。调整原则包括:

(1)未变气总硫高、CO2正常时,调整未变脱硫甲醇流量。

(2)未变气总硫高、CO2高时,调整未变贫甲醇、未变脱硫甲醇流量。

(3)未变气总硫正常、CO2高时,调整未变贫甲醇流量。

(4)变换气总硫高、CO2正常时,调整脱硫、精洗甲醇流量。

(5)变换气总硫高、CO2高时,调整脱硫、主洗甲醇流量。

(6)变换气总硫正常、CO2高时,调整主洗甲醇流量。

(7)尾气总硫高时,减小闪蒸塔塔顶甲醇流量。

(8)CO2产品气总硫高且尾气总硫正常时,增加闪蒸塔塔顶甲醇流量。

控制方案如图5所示。

图5 甲醇循环量控制方案

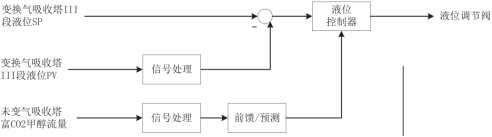

液位控制方面,对于难以稳定控制的回路,主要采用以进料流量为前馈,提高控制精度和反应速度,减少液位因工况变换产生的波动。控制方案以变换气吸收塔III段液位为例,如图6所示。

图6 液位控制方案

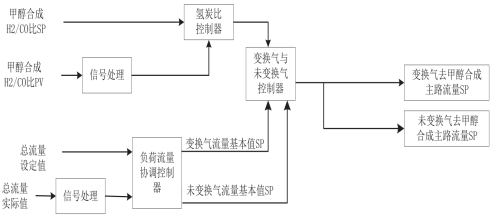

2.3 供甲醇H2/CO比控制

净化装置中经过洗涤完后干净的变换气和未变换气分别去甲醇合成装置供气,两股气主要按照氢炭比来调节供气量。方案中APC根据设定H2/CO比设定值,并从甲醇合成工序获得H2/CO比实时值,通过先控模块输出流量增量,同时调整净化出口变换气、未变气流量,调整的同时保持总体负荷稳定[3,4]。控制方案如图7所示。

图7 甲醇合成氢炭比控制方案

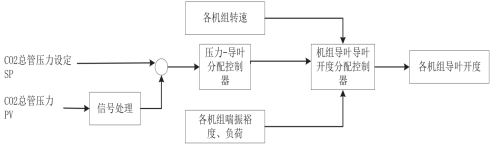

2.4 CO2压缩机出口压力协调控制

在洗涤变换气和未变换气过程中,甲醇会吸收其中的杂质CO2,这部分CO2会在甲醇再生装置中解析出来生成CO2产品气,CO2产品气经过多个压缩机给去气化炉供气吹煤粉。根据CO2总管压力(多个压缩机出口压力控制点可选择),进行各台压缩机入口导叶的协调控制以此来满足去气化炉的总管压力。协调控制时,根据CO2总管压力与设定值的偏差,综合考虑各台机组的负荷、防喘振裕度、导叶开度大小,进行各机组的调节分配。在各台机组投入时的压力基本值的基础上,给出压力设定值的增量,根据目标压力自动调节导叶开度。同时通过CO2去尾气洗涤塔调节阀稳定压缩机入口压力。控制方案如图8所示。

图8 CO2母管压力协调控制

3 低温甲醇洗装置先进控制系统的优化及应用效果

低温甲醇洗装置先进控制系统的应用效果主要体现在以下几个方面:

(1)智能调节与优化运行。系统实现了去甲醇合成氢碳比的智能调节,并根据进气负荷智能协调多股甲醇循环量,达到最优控制。通过APC控制,对甲醇水塔、热再生塔等复杂回路实现了自动优化运行,提高了稳定性,并通过温度的卡边优化控制实现了蒸汽降耗。

(2)减少人工操作,降低操作复杂度,提高生产效率。通过智能优化控制大大减少了人工操作,同时数据采集和分析为管理层提供了决策支持,优化了生产计划,实现了对复杂工艺过程的精细化控制,提高了生产过程的智能化水平。

(3)控制精度提升。在先进控制系统的实施过程中,结合工艺关键流程深入研究控制策略,不断优化和改善控制方案和模型参数,系统能够根据实时工况自动进行调节,进一步提升了控制的及时性和准确性,显著增强了工艺流程的控制精度,确保了装置运行的平稳性。

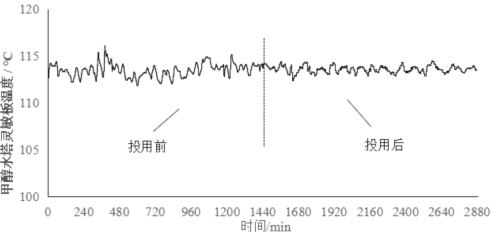

如甲醇水塔控制,系统投用前主要通过人工根据温度、压差等主要参数进行调节,系统投用后,根据塔的关键温度及压差进行建模综合调整,提高了调节的及时性和精准性,投用后平稳率提升了47.4%。投用前后的对比趋势如图9所示。

图9 甲醇水塔投用效果图

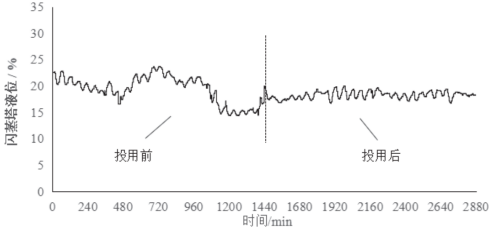

闪蒸塔控制方面,投用前系统干扰较大,系统投用后,根据塔的各部分液位、流量等参数进行前馈调整,投用后平稳率提升了72.5%。投用前后的对比趋势如图10所示。

图10 闪蒸塔液位投用效果图

甲醇水塔温度、闪蒸塔液位等关键指标在APC投用前后的平均值、标准差及平稳率提升见表1。

表1 部分关键指标APC投用前后对比

4 结论

低温甲醇洗工艺通过甲醇在低温下吸收原料气中的杂质气体实现净化,具有高效洗涤、低温操作和系统稳定特点。然而,精确控制温度、各塔液位、甲醇各段循环量等参数是其控制难点。本系统能够通过数据采集、控制策略和优化算法自动调节关键参数,从而提高系统稳定性和生产效率。先进控制系统在节能减排、提高效率、保证质量、降低成本等方面对煤化工行业的发展做出了积极贡献。先进控制系统的发展趋势是集成化、智能化、信息化综合的结果,对煤化工行业的发展和创新具有重要影响。本文提出的低温甲醇洗控制方案实现了工艺过程的高效净化,提升了效率和经济性,对煤化工行业的精细化、智能化发展具有重要意义。同时,系统后续也存在进一步的优化提升空间,包括:

(1)工艺参数的优化控制:尽管已有先进控制系统可以实现关键参数的自动调节,但仍有进一步优化空间,尤其是在不同工况下实现参数的最优化控制。

(2)控制算法的适应性:现有的控制算法在处理工艺进料量扰动方面仍有改进空间,需要提高控制系统的鲁棒性和适应性。

(3)系统的集成能力和算力:随着先进控制范围从一个工序扩大到整个煤化工甚至全流程控制,需要进一步提高系统的扩展集成能力、计算能力,以适应更大规模的生产需求。

这些问题的解决需要持续的技术研究和创新,以实现煤化工先进控制的优化和升级。

作者简介:

闵 波(1984-),男,河南信阳人,工程师,学士,现就职于国家能源集团宁夏煤业煤制油分公司,研究方向为甲醇合成、低温甲醇洗等生产管理以及技术应用。

姜海明(1983-),男,吉林大安人,高级工程师,硕士,现就职于北京和隆优化科技股份有限公司,研究方向为先进控制、优化控制、工业节能。

姚 强(1986-),男,宁夏中卫人,高级工程师,学士,现就职于国家能源集团宁夏煤业煤制油分公司,研究方向为煤气化、甲醇制烯烃、甲醇合成、低温甲醇洗等生产管理以及技术应用。

陈文宇(1981-),男,内蒙古乌兰察布人,工程师,学士,现就职于北京和隆优化科技股份有限公司,研究方向为先进控制、过程控制。

陈鹏程(1982-),男,重庆酉阳人,工程师,学士,现就职于国家能源集团宁夏煤业煤制油分公司,研究方向为煤气化、甲醇合成、低温甲醇洗等生产管理以及技术应用。

赵马迪(1994-),男,陕西西安人,工程师,学士,现就职于北京和隆优化科技股份有限公司,研究方向为先进控制、过程控制。

参考文献:

[1]刘浩.低温甲醇洗工艺参数优化控制研究[J].化工生产与技术,2018,45(6):61-65.

[2]王红艳.低温甲醇洗工艺过程建模与仿真研究[J].计算机工程与科学,2015,37(6):68-75.

[3]崔磊,张占胜.基于模型预测控制的低温甲醇洗工艺参数优化[J].自动化仪表,2017,43(6):59-63.

[4]胡晓丽.低温甲醇洗工艺流程的仿真与优化[J].化工进展,2016,35(11):4032-4038.

[5]段晓宁,李海涛.基于自适应控制的低温甲醇洗工艺参数优化[J].自动化与仪表,2018,44(3):49-54.

[6]张辉,王红艳.基于软测量的低温甲醇洗工艺参数在线检测[J].计算机工程与科学,2017,39(1):129-136.[7]杨娜.基于大数据分析的低温甲醇洗工艺过程监控与优化研究[J].自动化与仪表,2019,45(2):1-6.

摘自《自动化博览》2024年10月刊

案例频道

案例频道