★杭州海康机器人股份有限公司

1 背景

随着当前汽车行业竞争逐步加剧,以及消费者越来越追求产品个性化定制,企业不断加大车型研发投入,逐步缩短车型的生命周期。这也导致汽车厂商需要布局更多的生产基地或在同一个生产基地生产更多的车型来满足客户需求,以增加企业的核心竞争力。车型的增加导致零部件种类成倍地增加,厂内物流管理的难度也随之增加,传统的物流模式面临的挑战更加严峻。同时在生产节拍提升的情况下,如何实现工件精准上下料,保障高效稳定生产也是很多汽车企业面临的难题。

长安汽车近年来销量不断攀升,生产需求增加,如何解决上述问题,长安汽车一直在思考和探索。作为各自领域致力于科技创新的企业,海康机器人与长安汽车联合筹建了工业AI联合创新中心,共探汽车产业链推广应用合作新模式。

2 项目实施与应用

2.1 南京长安智慧物流项目

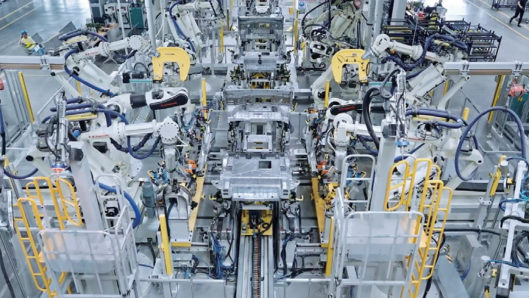

在南京长安智慧物流项目中,双方利用AMR建设各生产线,截至目前共投入500余台潜伏、重载、牵引、料箱机器人,参与到内饰线、完成线、电池pack、前后桥分装、仪表、前端模块等环节,覆盖总装、冲压、焊装、电池车间,并融合机器视觉智能感知设备,实现自动化、智能化生产。目前该厂生产的新能源汽车长安深蓝已大规模下线。

(1)冲压件下线转运方案

针对冲压件人工叉车上线及装箱导致的效率受限、传统质检效率低下且容易出现漏检的情况,海康机器人推出由AMR搬运空冲压器具,上线对接机械臂自动装箱工位,生产的冲压件由“冲压缺陷检测系统+高精度相机”进行表面缺陷检测,最后由机械臂自动装箱,实现冲压件下线全程自动化作业。

(2)焊装车间智能物流整体方案

针对焊装车间传统作业效率低、人工仓作业库存准确率有限的情况,海康机器人通过AMR与视觉检收系统在焊装外协件收货与存储、备料与配送、焊接分总成转运等方面的应用,实现焊装外协件与分总成智能化物流与自动搬运作业。海康机器人智能仓储管理系统iWMS-AUTO和机器人控制系统RCS无缝对接上层系统,实现仓储信息和产线配送信息数字化管理,提高信息准确性和配送及时性。

(3)总装车间智能物流方案

针对总装零件种类繁多,出入库及分拣配送效率低、库存准确率低的业务挑战,海康机器人通过AMR与视觉检收系统在总装大件及小件收货入库存储、货到人分拣、产线直送、排序、SPS等方面的应用,实现总装车间物料全程仓配一体化自动化作业。

(4)总装主线及分装线环线AMR方案

传统的主线板链线制造及调试周期长,而且当生产节拍提升时,产线改造周期长,总装车间工艺拓展存在较大难度。针对上述问题,双方在总装车间主线和分装导入线体AMR方案,代替传统板链线生产线。AMR组成的生产环线只需增加AMR数量,无需对总装车间现场地铺或设备进行改造,解决了传统板链线在生产过程中队列无法移除与插入的问题。

2.2 重庆长安数智工厂项目

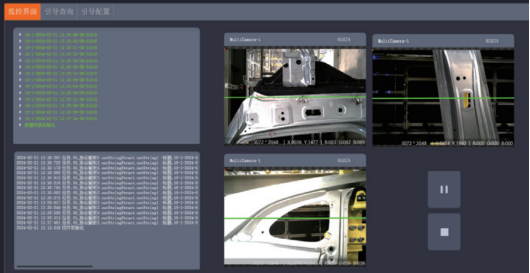

为实现柔性、高效的自动化生产,长安汽车重庆数智工厂引入了海康机器人3D视觉引导系统,通过3DAI视觉技术与汽车生产制造工艺相结合,引导机器人完成冲压车间尾线装箱以及焊装车间焊装上料等工序。

(1)冲压车间智能引导方案

冲压车间由于采用连续冲压的生产模式,对自动化尾线装箱的效率以及稳定性提出了极为严苛的要求。海康机器人通过3D视觉引导技术,实现非精定位盛具自动识别与引导装箱,盛具制造成本降低50%。

同时,对盛具长期使用造成的形变进行监测,发出异常报警并提供修整建议,3D视觉成像与机器人装框同步进行,不干扰整体生产节拍,显著提高冲压车间自动化生产效率及稳定性。

海康机器人自研的RobotPilot机器人视觉引导平台,内置3D视觉处理算法和智能轨迹规划算法,支持获取常见类型盛具的关键特征,可应对全类型盛具的不同来料方式、尺寸偏差和到位偏差,实现精准取放。

(2)焊装车间智能引导方案

海康机器人采用3DAI视觉引导技术,很好地满足了焊装车间对工件定位引导上料柔性化、高精度、易扩展的业务需求。DLS系列相机采用全新定制光学系统,内置卓越的成像算法,可轻松应对各类车身覆盖件与结构件,获取高质量的3D点云数据。结合视觉引导平台RobotPilot,可快速实现不同工件特征的建模,具备极强的柔性与可扩展性。

3 效益分析

3.1 南京长安智慧物流项目

(1)多类型AMR货到人,便捷高效

通过潜伏AMR、CTU、牵引AMR自动化作业,并集成视觉检收系统、输送线、提升机等设备,实现了总装小物从视觉相机收货、CTU出入库、输送线+提升机分拣配料+潜伏AMR接驳配送上线全流程自动化作业。大物实现AMR+视觉读码门入库、潜伏AMR货到人分拣,产线直送、牵引AMR SPS配送、潜伏AMR排序上线等总装物流全场景应用。

AMR以货到人的方式将所需物料直接送到操作人员面前,减少无效行走和查找货物的时间,降低工人劳动强度,提高生产效率。

(2)产线创新,降低约30%线体建设成本

总装主线与分装线AMR方案,提高了产线交付效率,缩短了交付周期(无需地坑);线体AMR应用,工艺拓展柔性更强,减少了工艺拓展对工厂生产的影响;解决了产线生产过程中队列移除与插入挑战,产线模式的改变节约了大约30%的线体成本。

(3)自动交通管制,安全有序

不同场景、不同类型的AMR共线运行,在运行过程中自动进行交通管制,实现人与AMR之间的有序通行,规避拥堵及安全隐患的同时提高配送效率。

(4)信息互通,便于管理

iWMS智能仓储管理系统和RCS机器人控制系统无缝对接LMS系统,实现仓储信息和产线配送信息数字化管理;RCS与工艺设备PLC对接,实现信息流的互通。管理人员可以实时了解库存状态、物料流动和生产进度,制定更合理的生产计划。

3.2 重庆长安数智工厂项目

(1)个性化生产者界面,更便捷高效

海康机器人自研RobotPilot软件平台,支持拖拽控件的方式完成生产者界面的编辑,根据不同的业务场景需要,自主选择所需关键信息以及页面布局,大幅度降低软件的操作使用门槛,提高运维效率。

(2)智能化生产,盛具成本直降50%

海康机器人3D视觉引导系统,有效解决了冲压车间与焊装车间在实现柔性化、智能化生产过程中,对于精定位盛具的依赖,盛具生产工艺大幅度简化,制造成本缩减50%以上,节约盛具制造成本近千万。

(3)精准上料,效率提升超20%

3D视觉焊装上料系统采用全自动化的上料方式,通过多种灵活的3D相机架设方式,精准定位,引导机械臂精准抓取,效率提升了超过20%,同时兼容多种车型和外观,实现快速换型和扩展,让生产更加柔性。

(4)3D视觉盛具监测,柔性安全生产

海康机器人3D视觉引导系统可监测盛具各个特征之间的相对位姿关系,判断盛具是否存在尺寸变形,异常盛具给出报警信号通知AMR进行盛具切换。有效保障冲压车间生产的高效稳定运行,避免不必要的生产浪费和异常停线等挑战。

除了融合海康机器人机器视觉智能感知设备,该工厂还引入重载机器人、牵引机器人和潜伏机器人共687台,实现了整个工厂的高度智能化运作,制造效率提升20%,应对市场需求变化的能力大幅提升。

4 结语

海康机器人为长安汽车打造的线体AMR方案与3DAI视觉引导方案,在助力长安汽车提升生产效率和质量,降低成本的同时,增强了生产的柔性和扩展性,为汽车行业的智能化和自动化提供了有力的技术支持,具有重要的示范和引领作用。

目前汽车企业投入AMR智能化物流方案力度也逐步增加,特别是线体AMR方案,施工周期短、柔性高、工艺拓展性强的优点可快速解决客户多车型共线生产的业务难题;AMR智能化物流方案可有效解决用户多车型生产、物料种类繁多、管理难的问题,提升仓储库存效率和准确率,降低管理成本;3DAI视觉引导方案可以有效满足汽车生产柔性化、高精度、易扩展的业务需求,保证生产效率和稳定性。

在未来汽车新建主机厂的方案中,线体AMR方案与3DAI视觉引导方案将成为数智工厂的主要模式。

摘自《自动化博览》2024年11月刊

案例频道

案例频道