★北京广利核系统工程有限公司李刚,郝爱霞,刘佳,王连春

关键词:对比分析;作业效率;质量稳定;环保;标识形式

核电站DCS设备的物理硬接线少则几十根,多则几百上千根,若无明确的连接标识,将无法有序、正确地进行导线连接。因此,法规标准中规定了二次回路接线的端接标识要求,明确了每根连接导线的去向,不仅方便作业人员能够有条理、有规律地开展设备之间的正确连接,还为后期核电现场DCS设备的维护、报修、故障点查询等提供了更为精准、快速定位的便利条件。

线缆标识工艺已在核电站DCS设备线束加工行业中得到广泛应用,其标识形式不尽相同,但在材质使用上主要采用低烟、无卤、阻燃非金属环保材料,以满足IEEE420标准中“4.4Control of combustibles”[1]要求。因此,核电站DCS设备线缆连接常用标识中有无卤阻燃聚烯烃材质的热缩片状套管,但在实际使用中,该标识形式的工艺操作步骤较为繁琐,打印后不易直接套穿于导线上,需根据线径粗细进行热缩成型处理,不仅存在难以控制的热缩质量问题,还影响导线连接作业效率。因此,有必要对导线连接标识工艺进行研究,以提高标识质量、简化标识操作步骤。

本文主要针对核电站DCS设备布线连接中导线连接标识工艺进行分析和研究,其他线缆,如网线、光纤、预制电缆等连接标识不做阐述。

1 核电站DCS设备导线连接标识工艺现状

1.1 核电站DCS设备导线连接标识工艺标准要求

RCC-E“D6330连接标识”标准规定:连接到端子的导线末端用颜色以及绑在上面的标志说明来标识,这种标识采用雕刻的方式或不可去除的印刷方式。终端包括下列任一种形式:

(1)刚性的正方形截面的矩形片或模压圆柱形套管;

(2)管状柔性套管;

(3)或其它持久的不会损坏的类型[2]。

该标准中明确指出了连接标识的固定位置、标识方法和标识形式。GB50171第4.0.1条规定:二次回路接线的线缆芯线和所配导线的端部均应标明其回路编号,编号应正确,字迹清晰且不易脱色[3]。该标准也对导线连接标识的打印内容、打印质量做出了规定。

基于上述标准要求,目前核电站DCS设备的导线连接标识多采用环保热缩套管形式,其打印方式为热转印,可以满足打印质量的不易褪色要求。

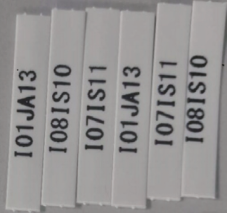

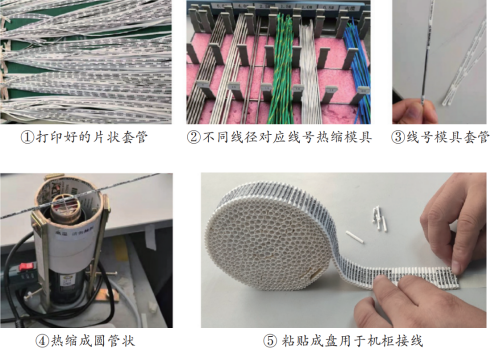

1.2 导线连接标识工艺现状

如上文所述,目前常用的环保热缩标识套管主要呈片状,如图1所示。该物理形态的标识套管不支持导线加工自动化生产使用,主要用于导线的手动加工操作,其制作工艺如图2所示,存在导线连接操作效率低、加工质量参差不齐、套管标识一致性差等问题。

图1 环保热缩片状套管

图2 片状热缩套管标识制作工艺流程

1.3 环保热缩套管标识制作存在的问题

(1)手工热缩成型处理效率较低

片状套管标识打印后,根据不同线径选择对应直径的热缩模具进行热缩处理,如图3所示。如果以物理接线点约1500个/柜、标识热缩处理约800个/人日计算,至少需要投入1.8人日进行套管热缩成型处理,因此对设备布线导线连接操作存在制约影响。

图3 片状热缩套管热缩、成型处理

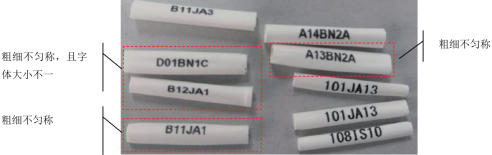

(2)热缩质量的一致性难以控制

如图3所示,标识套管热缩成型的常用操作方法是使用热风枪对片状套管进行热收缩处理。但在实际作业时,人工手动操作难以均衡地控制好热缩距离和热缩时间,以及移动速度和翻转快慢,因此存在套管热缩后标识字符大小不一、热缩粗细不匀称等质量问题,如图4所示。

图4 热缩后字符大小不一、套管粗细不匀称

2 核电站DCS设备导线连接标识工艺优化

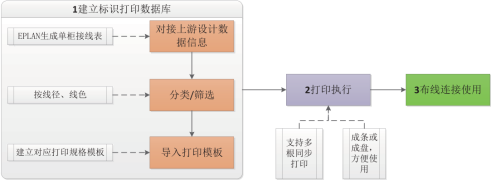

综上所述,为了有效解决导线连接标识操作中存在的问题,本文特对导线连接标识工艺进行了研究,总体思路如图5所示。

图5 标识打印优化思路

2.1 标识打印方法的研究

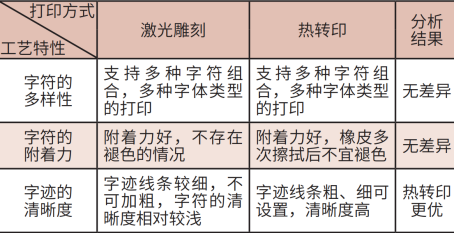

根据RCC-E D6331一般规则,连接到端子的导线末端用颜色以及绑在上面的标志说明来标识,这种标识采用雕刻的方式或不可去除的印刷方式[1]。因此,我们采用实操验证的方式,对激光雕刻和热转印方式进行对比分析,如表1所述。

表1 不同打印方式的对比分析

如上分析可知,导线连接标识采用热转印方式优于激光雕刻打印,前者在打印字体的清晰度、载体材料使用、打印的灵活性以及打印执行的批量化处理等方面更适用于0.25mm2~10.0mm2导线的标识制作。

2.2 导线连接标识形式的研究

基于图5优化思路,本文提出了采用热转印+非热缩开口式环保阻燃标识套管的打印形式,并提出了以下三个方面的操作需求:

(1)非热缩处理,打印后可直接使用,避免二次加工;

(2)开口式套管,具有一定的夹持作用,既可兼容多个线径使用,又防止定位脱落,且导线套穿易操作;

(3)高效打印,可实现多根同步打印,且一致性好,支持常规标识打印设备使用。

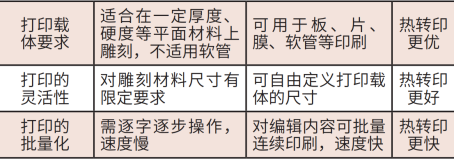

根据核电站DCS设备常用导线规格,我们定制加工了三种规格的非热缩开口式标识套管。考虑小截面导线对标识套管打印字符呈现的完整性和适配性影响,本文以线径0.25mm2为例进行验证说明:

(1)导入打印数据,按线径进行筛选,调整打印数据排列,如表2样式。

表2 打印数据导入、编辑

(2)根据开口式标识套管规格尺寸,创建打印模板,如图6所示。

图6 创建多根打印模板

(3)根据打印模板,放置对应规格的非热缩开口式标识套管,并设置打印参数,如字体类型为ArialNarrow、字体高度为3mm、标识单位长度为30mm、打印状态为自动半切,如图7所示。

图7 打印执行和效果

(4)装配操作导线连接标识使用验证,如图8所示。

图8 导线连接标识应用效果

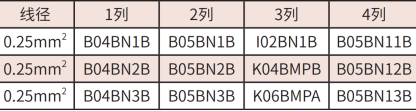

综上验证,对比两种不同形式的环保热缩片状套管标识工艺制作,结果如表3所示。

表3 两种不同形式套管标识的对比分析

通过实操验证,我们证明了环保阻燃开口式标识套管在打印后可直接用于导线连接操作。其提高了导线标识制作效率,规避了套管热缩粗细不均匀、标识字符大小不一致问题,且在使用的兼容性和对标识位置的稳定性方面更优。但值得注意的是,不同线缆厂家或不同绝缘材料的相同截面导线,其外径尺寸会有差异,在选择使用时需考虑具体使用导线外径的影响。

3 结论及展望

综上分析和实操验证结果,说明了采用热转印+非热缩开口式环保阻燃套管形式可有效解决热缩成型处理耗时问题,套管打印后可直接进行导线连接操作,且打印质量一致性好。优化后的标识套管已在多个核电站DCS设备装配接线中得到成功应用。与此同时,针对核电站DCS设备线缆连接标识,我们提出以下三点展望:

(1)建议从工程设计层面进行优化,尽量减少打印字符数量,例如只打印设备端接点信息等,则更有利于标识的制作。

(2)随着打印技术和打印设备的不断革新,推动成品线缆连接标识的优化改进,能够在不同使用场景下实现自动化打印、快速简便操作、易于更换维护等。

(3)持续推动核电站DCS设备导线加工柔性自动化生产,将导线线径加工范围扩展至2.5mm2以上线径,实现核电DCS设备导线加工标识套穿、定位、打印一体自动化操作。

作者简介:

李 刚(1983-),男,河北人,工程师,学士,现就职于北京广利核系统工程有限公司,主要从事于核电站系统集成技术和管理工作。

参考文献:

[1] IEEE 420-2001, IEEE Standard for the Design and Qualification of Class 1E Control Boards, Panels, and Racks Used in Nuclear Power Generating Stations[S].

[2] RCC-E 2005 -2005, 核岛电气设备设计和建造规则[S].

[3] GB50171-2012, 电气装置安装工程盘、柜及二次回路接线施工及验收规范[S].

[4] NB/T20061-2012, 人因工程在核电厂系统、设备和设施中的应用[S].

摘自《自动化博览》2024年12月刊

案例频道

案例频道