文献标识码:B文章编号:1003-0492(2024)12-062-04中图分类号:TP273

★张彬,宗耀,相翠翠(山东博控机电有限公司,山东济南250000)

★王治(济南重成自动化技术有限公司,山东济南250000)

关键词:连铸辊;双向摆动;自动堆焊;电气控制;系统设计

随着制造业对产品质量要求的不断提升,焊接工艺作为金属加工的重要环节,其精度和稳定性直接影响产品的最终性能。基于此背景,本研究针对双向摆动连铸辊自动堆焊机的电气控制系统进行深入探讨,旨在通过先进的控制技术和硬件配置,提升堆焊过程中的焊接精度和系统稳定性。本研究通过系统化的设计与优化,实现了对焊接温度、焊丝进给速度、焊缝位置等关键参数的精准控制,并对设备的动态响应及长时间稳定性进行了全面评估,期望能为提高连铸辊堆焊工艺的自动化水平提供科学依据和技术支持。

1 系统需求与设计目标

1.1连铸辊堆焊工艺需求

连铸辊堆焊工艺对电气控制系统的要求主要体现在控制精度与系统稳定性两个方面。堆焊过程需严格控制焊接温度、焊丝进给速度和焊缝位置,以保证焊层均匀性和焊接质量。基于热传导方程,公式(1)如下:

式中:T为温度;α为热扩散系数。

控制系统需要通过调节焊接电流、电压参数,使焊缝处的温度梯度保持在一个稳定的范围内,从而确保焊接熔池的尺寸稳定,避免焊缝表面出现不均匀的热应力分布。堆焊过程中,连铸辊的摆动与焊枪的相对位置控制至关重要。摆动过程需要精确控制,以避免焊枪与辊体表面的相对运动速度出现波动,这可能导致焊层厚度的不均匀。通过引入基于有限元分析(FEA)方法的动态模拟,可以预测堆焊过程中辊体的热变形,进而优化摆动幅度与焊接速度之间的匹配关系。

1.2 电气控制系统设计目标

电气控制系统设计目标可以确保连铸辊堆焊工艺的精确性和稳定性,并可以满足高效、稳定的自动化生产需求。系统需具备快速响应能力,响应时间应控制在毫秒级别,以保证在焊接过程中的实时控制。控制精度要求达到微米级别,特别是在焊缝位置控制和焊接参数调整方面,需要通过高分辨率传感器和精密伺服驱动,实现对焊枪位置和焊接电流的精确调节,确保焊层均匀性。

2 硬件框架设计

2.1 控制器选择与配置

2.1.1 控制器选择配置

在双向摆动连铸辊自动堆焊机的电气控制系统中,控制器的选择与配置至关重要。基于该设备的高精度、高稳定性要求,我们在电气控制系统设计时选择具备强大运算能力和实时控制能力的可编程逻辑控制器(PLC),并基于堆焊机任务书确定系统的功能要求和技术指标,以选择合适的PLC、HMI、变频器以及其他电气元件。控制器选择的核心在于满足任务书中的精度、响应时间和稳定性要求。选择PLC时重点考虑其运算速度、I/O点数量以及通信能力。针对本项目,我们推荐选择支持高速运算、具有多轴控制功能的西门子S7-2000 SMART ST40 CPU模块,其提供40个I/O点,并支持高速计数器和脉冲输出功能,能够精确控制伺服电机的运动。

该模块支持Modbus TCP、PROFINET等通信协议,能够与HMI以及其他外围设备无缝连接。对于HMI的选择,我们推荐西门子的KTP700 Basic面板。该HMI具备7英寸的触摸屏,分辨率为800×480,支持与S7-2000 SMART PLC的快速通信,并且界面友好,适合在工业环境中进行实时监控和参数调整。在硬件分支的规划中,S7-2000 SMART PLC和KTP700 BasicHMI将安装在电控箱内。电控箱的设计应考虑到充分的通风和散热,确保在高负载条件下PLC和HMI能够稳定运行。布线时,必须严格按照电气设计规范,使用屏蔽电缆进行信号线的连接,以防止电磁干扰对信号传输的影响。

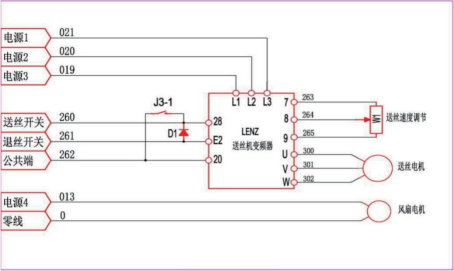

2.1.2 焊丝送进控制单元

此次针对电气控制单元的研究重点在于焊丝送进单元的控制,如图1所示,其由LENZ送丝机伺服驱动器、送丝电机、风扇电机以及相关电源和控制线路组成。系统采用四路电源供电[1]。其中,电源1(021)、电源2(020)、电源3(019)分别连接至LENZ伺服驱动器的L1、L2、L3端子,提供驱动器的主电源输入;电源4(013)为风扇电机供电,同时接地线(0)提供系统接地保护,确保设备运行安全性。送丝速度的调节通过接入驱动器的263、264、265端子实现,控制信号通过送丝开关(260)和退丝开关(261)输入到伺服驱动器的28号端子,D1二极管起到电流隔离、保护作用。公共端(262)连接至驱动器的E2、20号端子,确保信号正确传输。伺服驱动器输出端子U、V、W分别连接到送丝电机的300、301、302端子,控制电机的转动方向和速度。风扇电机也通过相同接线方式连接至伺服驱动器的输出端子,确保在焊丝送进过程中设备的散热需求得到满足。

图1 焊丝送进控制单元

2.2 伺服系统与执行单元设计

在双向摆动连铸辊堆焊过程中,对焊枪的摆动位置和焊丝的进给精度要求非常高,需要精确控制连铸辊在不同位置的摆动和焊接操作。因此连铸辊在摆动过程中,伺服电机需要频繁启动、停止并进行高速精确的定位,同时具备抗振动、系统集成保护、控制兼容性等需求。基于此,此次设计选择松下A6系列伺服电机,型号MSMD042P1V。该电机具备绝对值编码器,提供23位的分辨率,可确保位置反馈的高精度和实时性;其额定功率400W,额定扭矩1.27Nm,满足连铸辊在高负载和动态性能需求下的精确控制要求。同时其配套驱动器MDDDT3530,具备高动态响应能力,并支持脉冲/方向控制模式,与PLC系统无缝集成。

针对步进电机部分,本研究选择雷赛电机的86HS85型步进电机,其步距角为1.8°,保持力矩达到8.5Nm,适用于低速高精度的执行单元运动控制。在驱动电路设计中,本研究采用雷赛驱动器DM860H,其支持细分驱动技术,细分精度可达到25600步/转,有效减少了机械振动和噪声,确保了系统在低速运行时的平稳性和精度。伺服电机与步进电机的驱动器均集成过流、过压、过热保护功能,可以保障系统的安全性和稳定性[2]。驱动器的控制接口与PLC系统兼容,支持脉冲/方向控制模式,并通过PLC实现对电机运动的精确控制。

2.3 电源与安全保护设计

在针对双向摆动连铸辊自动堆焊机的电气控制系统的电源与安全保护设计中,主要电源采用三相AC380V输入,经过隔离变压器降压至适合PLC、伺服系统、HMI等低压控制设备的24VDC电压,同时配置高性能稳压模块,确保电压波动范围控制在±1%以内。伺服电机和步进电机的驱动电源分别设计为独立供电回路,并增加瞬态抑制二极管和电源滤波器,以抑制电网噪声和瞬时过电压,防止因电源质量问题导致的设备故障。使用熔断器和自动断路器作为初级过流保护措施,当负载电流超出额定值时,自动断路器能够快速切断电源,防止过流损坏设备[3]。针对过压保护,本研究采用金属氧化物压敏电阻(MOV)和浪涌保护器,确保在雷击或其他过电压情况下,电路中的敏感电子元件不会被损坏。热保护电路设计通过温度传感器实时监测关键部件的工作温度,超过安全温度阈值时立即切断电源,防止设备因过热而损坏。

3 软件系统设计与实现

3.1 控制逻辑与PLC编程

在双向摆动连铸辊自动堆焊机的PLC编程中,控制逻辑的设计遵循模块化和层次化原则,以确保系统的高效性和稳定性。PLC程序主要分为初始化模块、运动控制模块、焊接控制模块和故障检测与保护模块。初始化模块负责系统启动时的参数加载与设备状态检测,确保各子系统处于正确的初始状态[4]。运动控制模块通过实时采集伺服电机和步进电机的位置信号,执行复杂的路径规划算法。此次设计融合PID控制算法,用于伺服电机的精确位置控制,PID控制器的输出u(t)表示如式(2)所示:

式中:e(t)为位置误差;Kp为比例增益;Ki为积分增益;Kd为微分增益。

通过调节Kp、Ki、Kd参数,实现伺服电机在焊接过程中对目标位置的精确跟踪和稳定控制。

针对信号干扰问题,应用H∞控制理论,H∞控制的目标是在所有可能的干扰w(t)下最小化z(t)的最大值,即保证系统输出z(t)的H∞范数小于某个指定的值γ,这个目标可表述为式(3):

式中:Tzw(s)表示从w(t)到z(t)的传递函数矩阵;σmax是最大奇异值;γ是一个正数,代表系统性能的上限。

焊接控制模块根据焊接工艺需求,通过PWM信号控制焊接电源的输出,并与运动控制模块协同工作,确保焊枪在摆动过程中保持恒定的焊接速度和稳定的焊接电流。PMW信号占空比D与目标电流Iset的关系为式(4):

式中:Iset表示目标电流;Imax表示电源的最大输出电流。

通过实时调整占空比,精确控制焊接电流,确保焊接熔池的稳定性。

3.2 HMI界面的设计思路与用户操作流程

HMI界面的设计采用西门子WinCC Flexible软件进行组态,并通过与PLC的高效通信,确保控制系统的实时性和可靠性。触摸屏选用KTP1200 Basic面板,其具备高分辨率显示和多点触控功能。主界面设计包含系统状态显示、手动/自动切换、紧急停止等核心功能,通过按钮防抖动和双确认机制,防止误操作。在参数设置界面,用户可以输入并调整焊接过程中的关键参数,如摇动速度、摇动宽度、X/Y轴行走速度等。参数输入采用数字键盘,实时校验输入数据的合法性,避免输入错误导致的系统故障[5]。整个HMI系统通过与PLC的Modbus TCP通信协议进行数据交互,确保界面操作指令能够快速响应并反馈至PLC,实现对连铸辊堆焊过程的精确控制和实时监控。在设计双向摆动连铸辊自动堆焊机的控制系统时,各项关键功能的PLC变量被进行精确分配,如表1所示。

表1 变量分配

4 成效验证

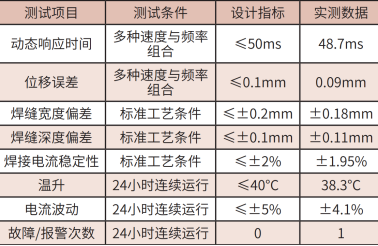

为验证此次双向摆动连铸辊自动堆焊机电气控制系统的设计有效性,我们制定了一套实验方案,重点评估系统在实际工作条件下的性能。实验内容如下:

(1)动态响应测试:设置不同的焊接速度和摆动频率,通过PLC控制伺服电机和步进电机的加速、减速及精准定位,实时记录系统的响应时间和位移误差。

(2)执行焊接精度测试:在实验台架上模拟实际工况,调整焊接电流、焊丝进给速度和焊枪移动路径,焊接不同厚度的试件。通过测量焊缝的几何尺寸和内部质量,评估焊接过程中的热输入控制和熔池稳定性。

(3)长时间运行稳定性测试:在连续运行条件下,系统保持预定的焊接参数不变,持续运行24小时。期间监测系统温升、电流波动和电机的稳定性,记录是否出现报警或故障情况,分析系统的长期可靠性和抗干扰能力。

以上实验结果如表2所示。

表2 实验测试结果

实验结果表明,双向摆动连铸辊自动堆焊机电气控制系统在多个关键性能指标上均达到了设计要求。该系统在动态响应、焊接精度、长时间运行稳定性等方面表现优异,验证了控制系统的可靠性。在测试过程中,该系统的响应速度和控制精度满足焊接工艺的要求,确保了焊接质量的一致性。此外,长时间运行测试显示该系统具备良好的稳定性和抗干扰能力,能够在持续高负荷条件下保持正常运行。

5 结论

双向摆动连铸辊自动堆焊机电气控制系统的设计研究,能够有效提升焊接工艺的精度与稳定性,满足了高效、稳定的自动化生产需求。通过对控制器和伺服系统的精细选择与配置,结合先进的控制算法,该系统在动态响应、焊接精度以及长时间运行的稳定性上均表现出色。

作者简介:

张 彬(1981-),男,四川资中人,中级工程师,大专,现就职于山东博控机电有限公司,研究方向为电气控制和机电一体化。

参考文献:

[1] 张棣尧, 袁磊, 于景坤. 薄带连铸结晶辊涂层研究进展[J]. 电镀与精饰, 2023, 45 (4) : 94 - 99.

[2] 李鹏瑞. 双水内冷连铸辊道系统故障关联规则诊断技术[J]. 计算技术与自动化, 2023, 42 (1) : 22 - 27.

[3] 钱雪平, 张晓迪. 板坯连铸辊缝标定精度对铸坯内部质量的作用研究[J]. 冶金与材料, 2022, 42 (6) : 35 - 36 + 39.

[4] 张伟, 赖旭. 连铸机扇形段连铸辊轴承受力分析[J]. 冶金设备, 2022, (S1) : 87 - 89 + 128.

[5] 吴海峰, 熊建坤, 杨林, 等. 核电汽轮机导流环自动堆焊技术研究[J]. 焊接技术, 2020, 49 (6) : 22 - 25.

摘自《自动化博览》2024年12月刊

案例频道

案例频道