★中控技术股份有限公司谢六磊,张华云,李浩扬,彭伟锋,费彦仁

关键词:连续重整;实时优化;经济效益;BTX收率;自主研发

1 背景介绍

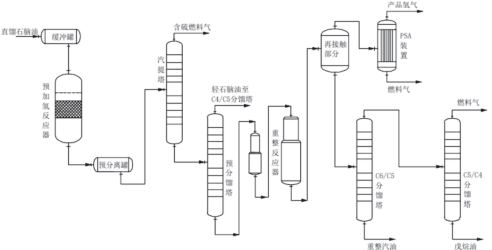

宁波某石化公司150万吨/年连续重整装置以直馏石脑油、汽柴油加氢石脑油、裂解抽余油、加氢裂化重石脑油为原料,主要生产C6+重整汽油,副产重整氢气、液化石油气和轻石脑油及含硫燃料气。图1为连续重整装置的工艺流程简图。

图1 连续重整装置工艺流程图

装置采用中控DCS控制系统,并集成中控APC系统,装置运行平稳,产品指标基本达到设计要求,但装置运行状态并非最优,存在以下需求或痛点:

(1)核心产品BTX芳烃的收率仍存在提升空间;

(2)装置最优操作点难以确定,如关键的重整反应温度的设定依赖经验,难以及时响应原料变化。

实时优化(RTO)技术是基于流程模拟技术、现阶段最先进的优化技术,在满足计划和调度为前提(约束随外部条件变化而实时变化)、基于稳态机理模型(EO)全局最优、以生产效益最大化为目的、对生产过程进行优化(在可行域内计算最大效益)、优化结果下发给APC使系统运行并维持在最优状态、不断地把工艺装置推向可行域内最优操作点,使整个生产装置维持在最优状态运行。基于RTO技术,可以充分发挥现有生产装置的运行潜力,有效实现增产、节能、降耗的目标。

该石化公司与中控技术合作,采用中控自主知识产权的基于联立方程(EO)的流程工业过程模拟与设计软件APEX及重整反应机理模型,以及自主研发的实时优化平台软件InPlantRTO,根据该石化公司连续重整工艺特点,开发RTO系统,耦合APC控制系统,提高装置运行水平,消除生产瓶颈,进一步挖潜增效,提升装置BTX芳烃收率和经济效益[1]。

2 系统简介

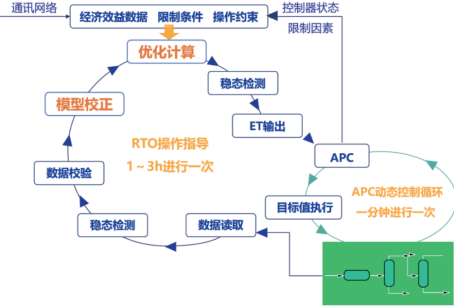

实时优化系统软件InPlantRTO与DCS及APC、实时数据库进行交互,获得装置操作数据、物料分析数据进行。根据预设的排程,按照一定的优化周期,对数据进行有效性校验及稳态检测,保证所采集到的数据在稳态且有效范围内。稳态检测通过后,软件将获取的数据传递到建立在流程模拟软件APEX上的机理模型中,进行在线参数更新与优化计算,得到的优化结果传递到实时优化平台软件,在检测到装置处于稳态时,将优化结果输出到DCS及APC、实时数据库等外部系统用于优化执行与结果展示。RTO系统架构及运行流程图如图2和图3所示。

图2 RTO系统架构图

图3 RTO系统运行流程图

具有如下功能:

(1)优化反应深度,控制合理芳烃收率水平;

(2)控制重整汽油、戊烷、轻石产品质量;

(3)与APC闭环联动,实现经济效益最大化。

3 项目难点

连续重整装置RTO系统的难点及关键如下:

(1)建立能够准确表征连续重整反应器的重整反应机理模型及全流程模型;

(2)装置原料、催化剂活性、设备性能会发生变化,连续重整RTO系统要能够在线进行模型的校准,使机理模型能够响应、跟踪装置变化,实现对装置的持续精确模拟;

(3)连续重整装置流程复杂,要实现全流程的全局优化,优化调整的参数多,RTO系统需能够进行多变量的优化计算;

(4)连续重整装置RTO系统需要高效稳定的求解器,保证高的求解速度以实现实时性。

3.1 重整反应模型

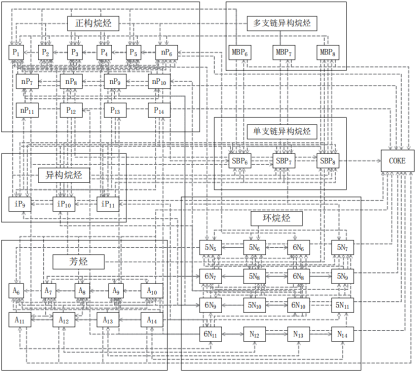

连续重整装置RTO的难点之一在于重整反应器的精确模拟,建立详细的重整反应动力学模型,但重整进料由近300种纯组分构成,因此重整反应网络相当复杂。针对这种情况,中控技术采用集总重整反应动力学建模的方法[2],把重整组分划分为50集总,构建包含10种反应类型及301个反应的反应网络,具体为:9个异构化反应、26个环化反应、6个扩环反应、9个脱氢反应、59个氢解反应、35个环烷烃脱烷基反应、79个加氢裂化反应、36个芳烃脱烷基反应、6个聚合反应、36个结焦反应。反应网络如图4所示。

图4 重整反应网络

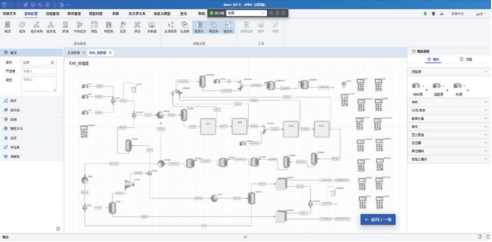

图5 APEX中搭建的重整反应模型

3.2 模型在线校准与优化计算

连续重整装置RTO系统的难点在于实现装置全流程机理模型的在线校准与更新及全局优化,且保证高的求解效率,真正实现实时优化。

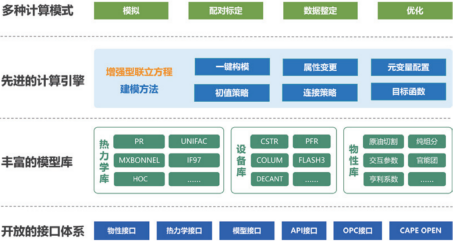

中控技术基于联立方程(EO)[3]的流程模拟软件APEX,能够针对性的解决上述问题,其功能架构如图6所示。

图6 APEX软件功能架构图

与传统序贯(SM)方式的流程模拟软件相比,APEX具有如下特点:

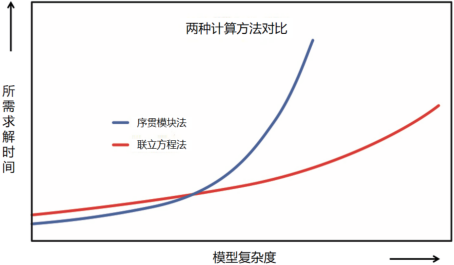

(1)采用联立方程法(Equation-Oriented,简称EO)进行模型求解。该方法将所有模块的方程全部列出来并组成以矩阵形式表达的方程组,再进一步联立求解。联立方程法计算速度快,特别适用于复杂流程模型、多循环流股模型、换热网络模型,与传统序贯模块法相比,在模型计算、收敛性能及收敛时间上有质的提升。

图7 APEX与序贯模块法求解速度对比

(2)模型参数更新功能。基于EO功能的模型参数更新模型,能够在装置实际工况发生大的变化时,对模型参数(如换热器换热系数、塔板效率、反应动力学参数等)进行调整,使模型能够准确贴合装置实际。

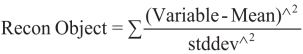

根据目标函数调节模型和装置实际值的偏差,使模型与现场工况匹配程度最高。

·选定整定变量;

·根据仪表测量精度,构建目标函数;

·通过调节整定变量,使目标函数最小。

(3)多变量优化。内置先进优化求解器,基于EO功能,克服了传统序贯模块下只能进行单变量优化的弊端,可以进行多变量的同时优化,且优化求解效率极高,特别适用于多设备的区域或全流程优化。

采用的求解器具有如下特点:

·采用新型大规模求解方法的空间分解策略,及内点乘子选取机制及降秩奇异非凸处理校正技术;

·采样大规模非线性模型方程特征判断、稀疏结构提取及与之相关的导数信息和大型矩阵计算技术;

·基于联立方程模拟的初值获取技术,可解决50万变量、50万方程维度的模拟、优化问题。

4 应用情况及效益分析

4.1 模型精度

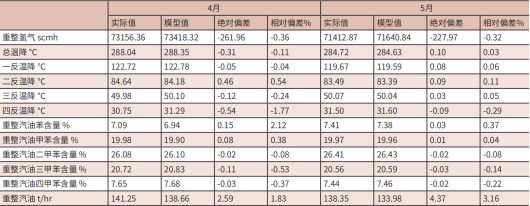

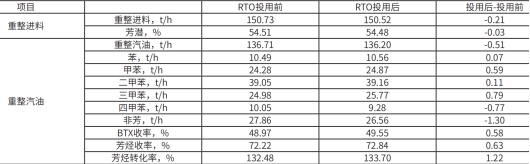

RTO系统在线采用在线分析数据及装置运行数据进行模型校准,基于质量平衡(物料守恒)和氢平衡(原子守恒)原则,以重整液收率、芳烃收率(苯、甲苯、二甲苯、三甲苯、四甲苯)、氢气收率、重整(各)反应器温降等为校准目标,调整重整反应动力学参数(如反应器性能、脱氢环化反应活性、环烷脱氢反应活性、裂化反应活性、异构反应活性等),使模型计算出的校准目标与实际保持一致。具备在线校准功能的RTO系统的模型精度示例见表1。

表1 模型精度示例表

模型能够准确地反映装置实际运行情况、关键指标,如重整反应温降、重整汽油中芳烃含量等,与装置实际相比偏差<3%。

4.2 应用效果

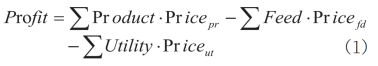

RTO系统以提高装置经济效益为目标,经济效益如公式(1)所示,以各产品流量与价格的乘积之和所得金额减去原料及公用工程金额。

原料、产品及公用工程的价格体系,如表2所示。

表2 连续重整装置产品价格一览(元/吨)

提高BTX芳烃收率,通过以下两种方式:

(1)优化重整反应温度,提升芳烃转化率[4,5,6,7];

(2)通过调整预加氢部分石脑油精馏塔切割精度,提高重整进料初馏点[8,9],优化进料组成;

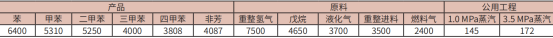

具体优化执行环节,选取APC的13个外部目标值用于接收、执行RTO系统输出的优化结果。

表3 连续重整装置APC系统接收RTO外部目标

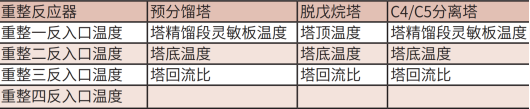

2020年11月27日~2021年2月7日期间,对RTO系统的投用效果进行分析,在标定期内,系统总投用率90.5%,RTO系统运行持续、稳定,装置运行安全、平稳。

表4 标定期间RTO投用前后装置运行情况对比

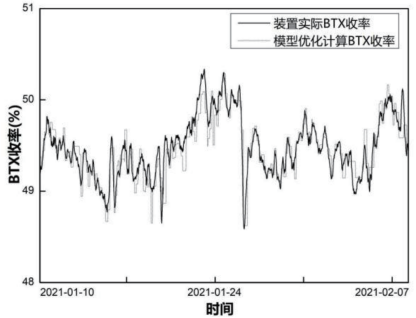

如图8所示,APC执行RTO优化输出目标后装置实际的BTX收率与RTO优化计算的BTX收率基本保持同步,说明RTO与APC联动正常,RTO的优化计算输出与装置实际情况相符。

图8 RTO闭环投用期间执行情况

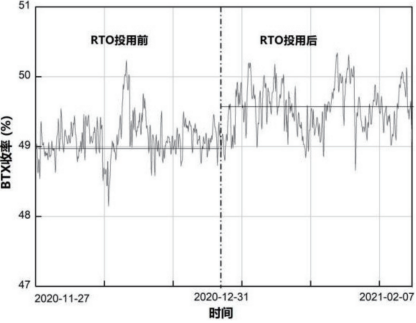

图9 RTO闭环投用期间效果对比

如图9所示,RTO系统投用前,BTX收率约为49%,RTO系统投用后,BTX收率约为49.58%。RTO系统的投用为装置带来了0.58%的BTX收率提升,年化经济效益约1010万元/年,效益显著。

5 意义及展望

通过此项目,实现了国产化流程模拟软件APEX在大型石化装置上的成功应用,初步证明了APEX的技术实力。流程模拟软件是实现化工行业数字化转型的重要载体,基于流程模拟软件能够构建一个和实体工厂完全相同的数字工厂,将现实生产“搬”到计算机上运行,借此实现对实体工厂的分析、研究和优化。但是,国内乃至全球通用流程模拟软件均被国外垄断,软件购置和使用期间需接受国外供应商的指导、培训或项目实施,用户面临数据外泄的安全风险;另外,国外各大流程模拟软件的授权费用高昂,已成为石化工厂全生命周期数字孪生解决方案的一大主要投资。自主流程模拟软件的面世将彻底打破国外垄断,实现核心技术国产化,掌握工业智能化的自主权,从技术、应用、投资等方面实现主动。

该连续重整装置实时优化系统的核心软件(流程模拟软件、实时优化平台软件)实现了完全国产化,是国内在实时优化技术领域的重大突破,在推动关键技术国产化方面做出了应有的贡献及示范引领作用。

基于该连续重整装置实时优化系统的开发及实施经验,中控技术进行了多技术融合,形成了连续重整一体化优化解决方案,从控制、优化、自动化、安全等方面全方位提升装置数字化、智能化水平,实现连续重整装置的自感知、自学习、自决策、自执行、自适应,实现智能决策。展望未来,中控技术将继续加大在流程模拟软件方面的研发力度,持续缩小与国外优秀流程模拟软件的差距;继续打磨、推新解决方案,助力国内石化行业数字化转型。

作者简介:

谢六磊,男,硕士,中级工程师,现就职于中控技术股份有限公司,从事流程模拟及实时优化软件的研发、市场推广及项目实施工作。

参考文献:

[1] 汤瀚源. 连续重整装置流程模拟与目标优化[D]. 北京: 中国石油大学, 2016 : 5.

[2] 彭伟锋, 张华云, 谢六磊. 一种催化重整反应建模方法: CN112530524B[P]. 2024. 04. 02

[3] 张赟, 张华云, 彭伟锋. 一种基于联立方程法的流程工业通用优化方法: CN113050416A[P]. 2021. 06. 29

[4] 马赛, 王大泉, 陈钰, 等. 连续重整装置的过程优化研究[J]. 化工管理, 2016, 09 : 64.

[5] 汤瀚源. 连续重整装置流程模拟与目标优化[D]. 北京: 中国石油大学, 2016.

[6] 孟凡辉, 纪传佳, 扬纪. 惠州石化有限公司连续重整装置工艺流程模拟与优化[J]. 化工进展, 2017, 36 (7) : 2724 - 2729.

[7] 崔莉. 提高催化重整氢收率的途径分析[J]. 中外能源, 2013, 18 (12) : 66 - 70.

[8] 吴翔. 重整装置原料优化调整及效果[J]. 石油化工技术与经济, 2014, 30 (4) : 11 - 15.

[9] 杨磊, 刘健, 王岩, 等. 催化重整装置原料优化对反应收率和能耗的影响研究[J]. 计算机与应用化学, 2013, 30 (8) : 867 - 870.

摘自《自动化博览》2024年5月刊

案例频道

案例频道