摘要:为满足燃气-蒸汽联合循环机制水系统运行稳定性和自动调节的 需求,根据系统特点,设计了一种基于DCS平台的原水预处理系统全自动控制技术,并根据系统用户需求,搭建自动统计数据平台,实现了制 水系统电、水、药能耗指标的自动统计功能。试验结果表明,通过上述改造和研究技术的应用,系统具备了全过程自动启停、报表自动统计功 能。正常运行工况下,制水系统可实现全程自动控制,大幅提升了系统运行的经济性和安全性。

关键词:联合循环机组;原水预处理;全过程;智控运行;可靠性

Abstract: In order to meet the requirement of operation stability and automatic regulation of water system for gas-steam combined cycle units, according to the characteristics of the system, an automatic control technology of raw water pretreatment system based on DCS platform is designed. According to the demand of system users, an automatic statistical data platform was built to realize the automatic statistical function of energy consumption index of electric and water medicine in the water making system. The test results show that through the above transformation and the application of the research technology, the system has the function of automatic start-stop statements and statistics in the whole process. Under normal operating conditions, the water system can realize automatic control in the whole process, which greatly improves the economy and safety of the system operation.

Key words: Gas-steam combined cycle unit; Raw water pretreatment; Whole process, Intelligent control operation; Reliability

1 引言

国内火电机组辅机控制系统主要包括化学制水系 统、输煤系统和脱硫系统[1]。其中,化学制水系统包括原水预处理、离子除盐等子系统。传统制水系统采用独立且分散的控制方式,子系统包含的设备多,手动操作量大,整个系统的风险控制能力低,需要大量人员操作和维护,且系统间单独操作存在管理困难,导致制水设备的制水效率低,设备易损坏[2]。 相比燃煤机组,基于调峰运行方式的燃气-蒸汽联合循环机组,其化学制水系统需具备启动速度快、启停频繁的特点保障发电用水,因此对制水系统的制水效率、稳定性和系统自我调节能力要求更高。

目前,部分火电厂已经克服传统制水系统控制特 点,实现了FCS平台制水系统一键制水控制[2]。我国自 20世纪90年代引进DCS以来,DCS在电厂中得到了极大的应用,但由于诸多原因,DCS只在锅炉、汽轮机和发电机等主机系统得到了完整的应用[3],而火电厂重要辅助系统如制水系统的控制仍停留在PLC控制模式或PLC与DCS相结合的控制模式上,不具备协调控制和顺序控制功能[4]。

为此,部分电厂开展了针对燃气-蒸汽联合循环机组制水系统的自动控制方式研究,通过DCS系统平台, 整合机组系统相关参数,实现联合循环机组制水系统的全自动控制。

2 课题研究背景

2.1 现状介绍

某电厂建设有一套STAG209E燃气-蒸汽联合循环机组,由2台燃气轮机发电机组、2台余热锅炉、1台抽 凝式蒸汽轮机发电机组和1台背压式蒸汽轮机发电机组组成。燃气轮机发电机组和蒸汽轮机发电机组为2拖1分轴布置。

机组水源取自地表水,采用水泵吸水管直接取水形式,从河床内设的取水头部取水。原水预处理系统配置2台取水泵,1用1备。单台取水泵额定流量700立方米/小时;原水升压后送入两座额定出力为350立方 米/小时的混合絮凝沉淀池,经絮凝、沉淀处理后分两路出水,其中一路直接供给循环水池补水;另一路经空擦滤池砂滤后进入工业水池,供全厂消防水和除盐系统使用。原水预处理系统采用手动远方控制和就地操作方式。

投产以来,机组主要以日开夜停调峰方式运行, 间断性的运行方式对系统设备可靠性、自动化水平、运行监控与统计分析等工作提出了极高的要求,且电厂计划于2020年底前开始除盐水定制服务,日均供水量在机组发电、供热基础上增加至少1000吨。

2.2 问题与分析

受制于混合絮凝沉淀池出口管径偏小的因素,混 合絮凝沉淀池的实际出力远小于额定出力。制水过程 中,因取水泵额定出力相对于混合絮凝沉淀池出力过大且取水泵采用工频设计,只能通过混合絮凝沉淀池进口手动阀节流方式来控制进水流量,造成取水母管节流损 失大,取水泵运行经济性不佳。由于机组运行补水需要,取水泵需不定时启动和停运,长期短周期频繁启停 运行,对泵体机械和电器设备造成较大冲击损害,从而降低设备使用寿命,增加设备故障率。

混合絮凝沉淀池采用固态混凝剂聚合铝投加方式, 配置混凝剂溶液箱2个,每个容积3立方米,通过人工将固态混凝剂聚合铝倒入混凝剂溶液箱,采用全手工操作进水与搅拌机运行方式配成溶液,供混凝沉淀池制水 用。机组发电制水期间,平均每天需投加固态聚合铝100 千克,操作溶液配比存在不稳定性;若开展除盐水外供定制服务,每天需要投加固态聚合铝达到400千克,人工工作量大幅增加,且由于人工控制精度低,系统运行经 济性低,加药系统的可靠运行存在较大隐患[5]。

细分原水预处理系统子系统,统计涉及运行操作类设备数量如下:

(1)取水系统:取水泵2台(远控),混合絮凝 沉淀池进口阀2个(手动);

(2)混合絮凝沉淀及加药系统:加药泵3台(远 控),溶液箱进水阀2个(手动),溶液箱搅拌机2台 (就地),溶液箱出药阀2个(手动),混合絮凝沉淀 排污阀14个(顺控);

(3)出水系统:循环池进水阀1个(远控),空 擦池进水阀组9个(顺控)。

综上统计操控设备37个,顺控设备23个,远控设 备5个,就地手动设备9个。系统远控及自动化程度不 高,且未设计相关监督与能耗指标统计。

结合机组调峰运行以及除盐水定制业务的开展, 预计原水取用量将由年均45万吨增加至150万吨左右; 对提高原水预处理运行经济性,提升原水预处理系统自动化水平,完善系统相关监督、统计数据自动报表,进 而实现系统全程智控运行有着重要的意义。

2.3 研究意义

原水预处理系统作为火力发电厂用水的源头系 统,运用全过程智控理念,实施技术研究与改造应用, 对其他系统的智控应用具有一定实践与借鉴意义[6~7]。

项目的研究与应用工作从提升设备远控、自动化应用、完善监督与统计管理等方面着手[8~10],从而提升原水预处理系统的经济运行效益、设备健康状况,减少运行人员操作工作量。

通过DCS系统平台,整合机组系统相关参数,可进一步深入数据的挖掘与分析利用,随着大数据与智控技术的应用发展,项目的研究与实施将有助于推进智慧电厂建设。

3 研究与实施

3.1 项目研究范围

通过对原水预处理系统现存的问题与分析,研究 实现智控运行改造应用,主要范围与内容有:(1)提升取水系统的经济运行;(2)实现混合絮凝沉淀加药 系统远控;(3)各系统用水需求信息的数据搭建; (4)系统涉及的电、水、药等能耗数据统计;(5)系 统全过程自动控制的设计与应用[11~12]。

3.2 方案研究与实施

3.2.1 取水泵变频改造

单台取水泵扬程51米,厂外管道为DN500,设计流速1米/秒,沿程输水管道5.25公里,总损失14米,从取水口水面标高到电厂厂区混凝沉淀池液面的高差35.5 米,通过混合絮凝沉淀池进口阀调节来实现恒压与定流量供水;实施取水泵变频改造,可降低取水管路节流损 失,实现电机的柔性启停,并将电机电流限制在额定电 流内,降低泵的平均转速,延长电机和泵的使用寿命。

3.2.2 混合絮凝沉淀加药系统改造

加药系统的改造主要实现投加液态混凝剂聚合铝 功能,范围包含新建一座液态混凝剂聚合铝原液池及加装液位计2个,增设原液泵2台,溶液箱进药电磁阀、进水电磁阀、出药电磁阀各2个,3号加药泵出口电磁阀2 个,增加溶液箱搅拌机远控功能,该系统远控与自控功能的实现,为原水预处理全程自动控制奠定基础。

通过加药系统的改造,实现DCS远方操作与监 视,通过计算溶液箱液态混凝剂聚合铝原液与进水的配 比,可保证混合后的加药品质稳定;通过混凝沉淀池液进水量与进水浊度的关系,可提供加药量与出水浊度提 供控制比例的依据。

3.2.3 各系统用水需求信息数据的搭建

原水预处理系统主要为循环水池与工业水池补水,数据搭建的基本原则是实现两个水池液位的区间控制,即液位低工况触发原水预处理系统投运,液位高停运系统。

因循环水池与工业水池用水量存在的不确定性, 为实现原水预处理系统投用后的连续运行,减少原水预处理系统启停次数,可对两个用户的用水需求进一步延展性分析,即通过对用户当前与未来用水需求的预判, 从而动态调整水池水位定值。

对循环水池用水需求,可分为机组启停阶段、连 续运行阶段、停运阶段;工业水池用水需求,主要是除盐水制水需求;当两个用户同时有用水需求时,可设计供水方式互切的功能,减少原水预处理系统短时间的启停次数。

3.2.4 系统数据统计

原水预处理系统数据统计主要包含总量与单耗; 其中总量包括取水量、混凝沉淀池排污量、循环水池补水量、工业水池补水量、原液用量、总用电量、取水泵与加药泵运行时间等;单耗包括出水单位电耗、药耗、 产水率等指标。

3.2.5 系统全过程自动设计与应用

根据原水预处理系统运行分析,自动设计包含设备级联锁优化与系统启停顺控,内容主要有:(1)取水泵与加药泵全过程联锁;(2)液态混凝剂聚合铝溶液箱配药顺控;(3)产水与加药、混凝沉淀池排污的顺控启停与自动运行;(4)循环水池与工业水池补水的自动耦合。

3.3 应用效果

3.3.1 取水泵变频改造效益

电厂2019年度累计取水量为45万吨,按照取水泵 正常控制流量400立方米/小时计算,取水泵2年运行时间约1124小时。取水泵运行电流经DCS历史曲线分析为220安培,按低于额定电流240安统计,取水泵年耗用电量14.16万千瓦时,取水吨水电耗为0.32千瓦时。

取水泵变频改造后,按控制流量400立方米/小 时,实测电流108安培,按取水量45万吨测算,取水 泵年耗用电量6.95万千瓦时,取水吨水电耗为0.15千 瓦时。

取水泵变频改造后年均节电量为7.21万千瓦时, 开展除盐水定制服务后,产生的效益将更加显著。

3.3.2 混合絮凝沉淀加药系统改造成效

通过混合絮凝沉淀加药系统改造的实施,实现了配药、加药系统的远程监控功能;通过原水全年各典型工况的样水配药小试分析,确定了液态聚合铝配药 浓度。

配药系统的改造,大幅降低了人工配药工作量, 替代了人工就地操作;应用原液池液位变量、加药泵运行时间统计、溶液箱液位变量的三重配药运行监督程 序,可有效保证溶液配比浓度的可靠性与稳定性。

加药泵变频自动,通过引入原水进水流量与浊 度,以及混凝沉淀池出水浊度等三个信号,可实现原水加药流量与浊度模式的自动控制。

3.3.3 系统数据统计指标的建设

系统指标分为能源与设备两类。其中能源指标主要分为水、电、药三项变动成本要素,按日、月、年口径分别进行统计。设备类指标的统计,主要为取水泵、加 药泵、原液泵运行时间统计,统计时间可为主、备泵的选择,设备的检修周期提供依据。

水类指标分为:取水量、混凝沉淀池排污量、循环水池补水量、工业水池补水量。系统设计有取水泵出口流量与2路混凝沉淀池进口流量,通过历史数据统计对比分析,将3个流量信号进行优选处理,并形成取水量 指标;混凝沉淀池排污量根据排污阀开启时间估算排污 量,并形成排污总量指标;循环水池与工业水池的补水 量遵循水平衡原则,根据补水的路径划分统计,对于循环水与工业水池两路切换期间,各按50%的比例统计。

用电量指标:主要为取水泵系统电耗;基于补水量 的划分,可对循环水池、工业水池的补水区分统计。本系统除取水泵房以外的用电设备,均由化学低压厂变提 供,纳入除盐水系统电类指标。

用药量指标:主要为液态聚合铝用量的统计,根据溶液箱液位的变量,反推计算得出,该指标的设置,可用于原水品质变化对加药需求的影响关系,可用于实际加药量与理论加药量的偏差监督。

3.3.4 全过程自动控制的简述

系统全过程的应用基于循环水池与工业水池补水需求触发。主系统包含三个顺控投切功能,即循环水池补 水顺控、工业水池补水顺控、原水顺控。具备原水预处理补水至循环水池、原水预处理补水至工业水池的一对一系统运行工况,与原水预处理补水至循环水池与工业 水池的一对二运行工况。当处于一对二运行工况时,根 据两个水池的液位高度,自动判断优先顺序。

当满足上述工况触发条件后,先对系统通水管路阀门状态位置进行判断,并顺控执行开阀,满足管路通 畅;再对系统加药管路阀门进行判断并开启溶液箱出药电磁阀;然后依次顺控启动预选原水泵、加药泵,完成顺控启动预处理制水流程。在一对二工况运行期间,先开启后需求进水池系统的管路阀门,开启后再关闭先需求进水池系统的阀门。

补水顺控启动触发后,优先选用高液位溶液箱, 即开启该溶液箱出口阀,然后触发低液位溶液箱自动配药顺控;当出药的溶液箱液位低于设置值,开启备用溶液箱出口阀,然后关闭低液位溶液箱出药阀,并启动自动配药顺控。

当补水量满足需求后,触发停运系统顺控,依次停运取水泵、加药泵,关闭溶液箱出药阀、进水池系统阀门,完成顺控停运预处理制水流程。

混凝沉淀池排污阀根据沉淀池累计进水量,触发排污顺控,累计进水量的设定,需要根据沉淀池实际运行情况进行设定,定期调整。

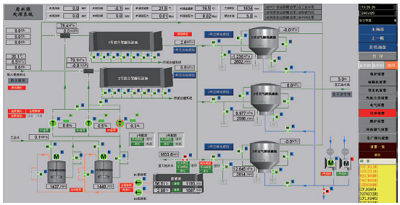

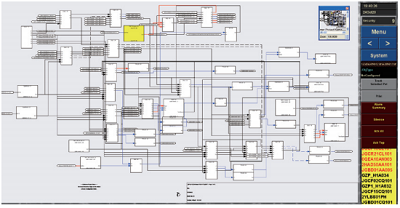

取水泵变频自动的设计,主要根据产水单耗与产水品质进行流量定值的人工设定;通常情况下,在原水与出水品质一定可控范围内,较高的流量可降低取水单位电耗。加药变频的自动设计,主要以取水流量为基准值,再根据取水浊度与出水浊度的变化的情况设计相应的前馈与闭环控制。预处理系统画面如图1所示,部分控制逻辑组态如图2所示。

图1 预处理系统画面

图2 部分控制逻辑组态

3.4 应用效果

综上所述,原水预处理系统全过程智控运行的改造,主要包括取水泵变频改造、混合絮凝沉淀加药系统改造两项系统改造,以及全系统的设备监督统计与自动化改造。

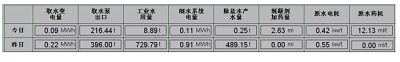

通过上述改造的应用,大幅提升原水预处理系统运行的经济性和可靠性。本项目改造投入约30万元, 按原水年取用150万吨计算,年节省费用至少10万元, 预计3年可回收成本。正常运行工况下,可实现就地无人操作,系统具备全过程自动启停、报表自动统计功能,后续可根据长周期的运行指标统计,应用指标偏差自动报警功能。统计指标监督表如图3所示。

图3 统计指标监督表

4 结束语

本项目是基于水处理系统前端的智控研究与应 用,对其他电厂化学专业相关的制水系统、加药系统的 提升具有一定的借鉴意义;项目的应用,对机组安全经济运行有较大的提升与保障,并起到了一定的节能降耗 作用。

作者简介:

陈海文(1979-),男,浙江杭州人,高级工程师,现 任华电浙江龙游热电有限公司生产副总经理,长期从事电厂自动化技术应用研究与生产管理工作。

参考文献:

[1] 贠小波, 王存毅. DCS 系统在电厂水网控制系统中的应用[J]. 自动化博览, 2008, 25 (9) : 64 - 66.

[2] 田爽, 曾卫东, 宋美艳. 火电机组外网一键制水集中控制系统[J]. 热力发电, 2016, 45 (3) : 116 - 120.

[3] 许琦, 杨向东, 孙国良, 等. 电厂化学水处理DCS的应用研究[J]. 中国电力, 2005, (7) : 61 - 63.

[4] 吕玲, 夏明. 火电厂辅助车间集控制方案研究[J]. 中国电力, 2009, 42 (8) : 36 - 40.

[5] 葛超. 原水预处理系统的应用与研究[J]. 科技信息, 2011, (35) : 22.

[6] 佘丹宁. 火电厂电气监控系统纳入DCS监控的应用分析[J]. 低压电器, 2012, (19) : 60 - 63.

[7] 曾文华. DCS优化控制系统集成软件平台的研究[J]. 微计算机信息, 2000, (5) : 24 - 26.

[8] 崔逸群, 景效国. 现场总线控制系统在1000MW机组辅控车间的应用[J]. 热力发电, 2011, 40 (2) : 72 - 75.

[9] 田爽, 宋美艳, 李亚都. 火电机组智能水岛控制系统设计与实现[J].热力发电, 2017, 46 (12) : 24 - 28.

[10] 张凯, 刘敏层. 火力发电厂化学水处理DCS控制系统的设计与实现[J]. 计算机与数字工程, 2019, (7) : 1841 - 1846.

[11] 张春生, 李岩, 赵继阳, 等. 电厂化学水处理DCS的应用与研究[J].应用能源技术, 2011, (5) : 1 - 5.

[12] 韩家新, 高欣. 自动控制系统在化工厂除盐水生产中的应用[J]. 计算机工程应用技术, 2016, 12 (36) : 207.

摘自《自动化博览》2021年5月刊

资讯频道

资讯频道