1 方案背景与目标

客户为智能物流系统制造商,智能化立体库是系统中的重要组成部分。四向穿梭车是在立体库中连续输送货物的搬运机械,是重要的仓储物流输送设备,它是连接作业区、生产现场与储存区之间的通道和桥梁,具有自动化程度高、节省人力和时间、作业方便快捷、提高作业效率等优点。通常与上位计算机联机后组成智能仓储密集系统。

随着行业的迅速发展,行业竞争加剧,当前四向穿梭车控制系统的可靠性、灵活性和成本已经无法满足客户的要求。客户最终选择菲尼克斯的MAX100 PLC穿梭车控制系统方案,来实现降本增效的目标。

2 方案详细介绍

客户首批改造的机型是四向托盘式穿梭车,使用菲尼克斯MAX100 PLC作为穿梭车控制器。

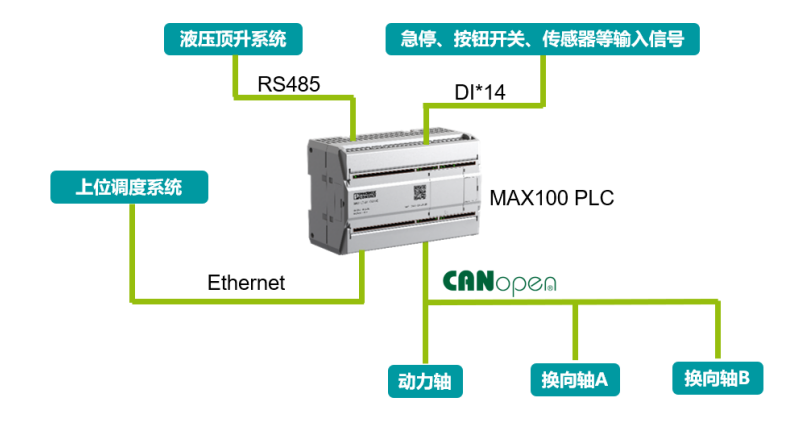

数字量输入接急停、减速停止传感器A和B、间距检测传感器、防撞传感器、托盘检测传感器和举升的上下限传感器。

数字量输出接信号指示灯等

PLC本体自带的CAN接口,支持CANopen协议,可以直接连接3台伺服电机,作为动力轮、换向轮A 和换向轮B,而无需额外的扩展模块。借助高效的人性化编程软件,只需简单配置通信参数和调用功能块,就能够高效实现对电机的控制。利用行业专用算法和S型定位曲线,可以帮助穿梭车缩短定位时间,并保持平稳运行。这大大简化了系统集成的过程,提高了开发效率和降低了成本

PLC本体自带的2个RS485接口,1个连接液压控制器,用作控制托盘升降;1个连接电池,用作电池电量和健康状态监控。无需额外购买模块即可与其他外围设备进行通信。MAX100 PLC编程软件提供通信组态向导功能,用户只需按照组态向导的指示完成配置,即可建立稳定可靠的通信连接,简化了通信配置过程,提高了开发效率和系统稳定性。

MAX100 PLC还配备两个以太网口,可以实现与调度系统的快速连接,将穿梭车纳入到整个物流系统的统一管理之中。调度系统可以实时监控穿梭车的状态、位置和运行情况,并根据实际情况进行任务分配和优化调度,进一步提高物流运行效率。

客户反馈菲尼克斯的MAX100 PLC穿梭车解决方案相较于之前的方案,节省了1个profinet转CANopen网关和2个RS485通信模块,简化了系统结构,提高了系统的稳定性和灵活性同时降低了成本。

3 代表性及推广价值

随着国家“十四五”规划全面实施,以及中央经济工作会议部署的稳经济政策措施加快落实,投资、消费的物流需求将持续恢复,物流业务活动将保持较好水平,物流产业转型升级加速,预计全年物流业延续稳中有进发展态势,快递物流总额增速或将保持较高水平。

穿梭车能在货架的导轨上运行,实现料箱货物的出入库,相比于堆垛机只能在固定巷道作业,穿梭车比堆垛机方案柔性度更高, 较少的设备即可处理大量货位,同时穿梭车较堆垛机而言更为稳定。未来随着技术的发展,以及穿梭车取代将继续取代部分低端单立柱堆垛机,预计增速呈上涨趋势。

随着穿梭车在物流仓储中扮演着越来越重要角色,对于控制系统的稳定性、可靠性和灵活性将会有更高的要求。菲尼克斯MAX100 PLC作为一款功能强大、灵活可扩展的控制器,在穿梭车控制系统中有广泛的应用价值。

资讯频道

资讯频道