★卡奥斯物联科技股份有限公司鲁效平,盛国军

★卡奥斯工业智能研究院(青岛)有限公司杨振发,陈录城,王朋静

1 引言

我国电机行业正处于一个快速发展的时期,随着全球对高效节能产品的需求日益增长,电机制造业开始向高效、智能化方向转型[1,2]。为了适应这一趋势,企业积极探索数字化转型,通过引入自动化生产线、信息化管理系统以及物联网技术等,提升设计、生产、管理和服务的智能化水平,提高生产效率和产品质量,实现生产流程的优化和资源的合理配置。但同时其也面临着诸多的挑战,如高度定制化的系统集成、全流程数据管理、工业智能算法开发等问题。

数字孪生技术作为制造业数字化转型的重要手段,通过建立物理系统的虚拟模型,并与现实中的物理系统进行实时数据同步,从而实现对实际系统的精确仿真、监控和优化[3,4]。在电机行业,数字孪生技术的应用潜力巨大,可为电机制造企业提供更加智能化、精准化的生产管理和运营优化方案。

2 卡奥斯工业数字孪生软件介绍

基于自身制造业经验和数字化转型实践,海尔卡奥斯打造了工业数字孪生软件。该软件通过数字化的手段构建了一个与物理世界同样的虚拟体,数字孪生基于真实数据,并深度融合人工智能,从而实现对物理实体的了解、分析、预测、优化、控制决策。该软件以工业设备的数字孪生为切入点,通过仿真模拟和深度学习增强理解,优化控制,打造虚实协同的工厂,并进一步以虚拟指导现实,帮助企业和用户提高对产品质量的管控,优化供应链网络、规程及库存[5],为企业提供由离散数字孪生到组合数字孪生,最后形成组织数字孪生的整体解决方案。

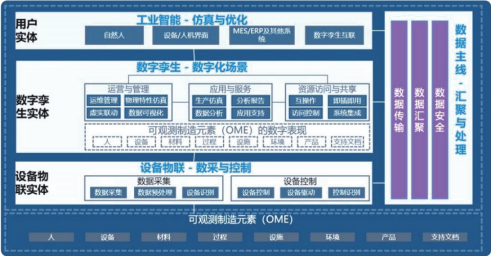

卡奥斯工业数字孪生软件涵盖设备物联、数据主线、数字孪生、工业智能四大核心模块,具备数据采集、治理及智能化应用的全流程能力,可以实现设备间、系统间的物联、数联、智联,从而帮助企业可视(全场景三维/实景可视化、全要素数据可视化)、可管(数据治理、设备管理与追踪、生产流程管控)、可预测(生产计划排程优化、设备预测性维护)。如图1所示。

图1 卡奥斯工业数字孪生软件体系架构

设备物联模块提供设备接入、资产管理、规则引擎、可视化等服务。它通过MQTT、HTTP和CoAP等协议的加密传输,完成工业环境中全设备的接入以及数据采集,帮助传统工业设备入网上云,实现了工业环境中海量数据的接入以及关键数据的实时传输,有效解决了物理模型与数字模型的真实性与动态一致性问题。

数据主线支持多源异构的结构化和非结构化数据。它通过可拖拽的模块化的组件搭建数据ETL处理流程,同时内置了低代码的数据处理引擎灵活处理企业各类数据,实现对设备、生产、工艺、质量、能耗等多方数据的统一治理分析,大幅提高了数据采集及清洗的效率、准确性和便捷性。同时,它降低了大数据处理分析技术门槛,用户只需简单操作组件面板的配置项,即可实现复杂的调度任务处理,为企业决策提供了分析依据。

数字孪生场景编辑器可以快速搭建高逼真虚拟场景,设备模型库了提供大量的工业设备在线模型,通过所见即所得的场景编辑器十几分钟即可创建一个数据驱动的孪生工厂。它借助虚拟几何三角面、动态全局实时光照系统提供毫米级仿真精度以及影视级渲染效果,并通过拖拽式的可视化报表系统与场景中的模型进行实时精准交互。

工业智能决策引擎可以提供图形化的数据管理、模型训练、模型管理等功能,简化了开发人员的工作复杂度,实现了快速调优模型和生产发布。它内置了智能车间调度、故障预测等多个成熟算法,可以快速构建APS等生产管理系统,通过对产线设备及生产流程的仿真和对生产计划的模拟,实现了对生产过程与结果的预测,推动了生产排程和工艺的优化调整,预测了可能发生的业务中断及其影响,解决了供应链体系问题,改善了运营态势,实现了制造流程中的需求平衡、资源平衡以整体生产环节的最优化。

3 典型应用案例

以电机行业某龙头企业为例,该企业在稳步发展的同时,面临着整体的智能化水平难以满足其日益旺盛的发展需求的痛点。通过实地沟通调研,该电机企业主要存在以下问题与挑战:

(1)数据基础弱:电机生产制造场景复杂,存在海量多源异构的工业数据,多样性、复杂性的工业数据,容易造成工业场景信息孤岛化。工厂在生产中产生大量信息,并分散在各个系统中,当前企业的数据利用价值较低,数据浪费现象严重,数据在电机生产中没有发挥出应有价值。

(2)设备监测不到位:工厂各种生产设备时刻保持在运行状态,无法及时有效监测各用电设备电压、电流、功率、功率因数、三相不平衡率、环境状态等参数,对用能数据或设备状态做不到预判断,往往是设备停止运行时才被发现,安全隐患较大,影响设备寿命。

(3)产能不协调:作为传统生产制造企业,生产制造端无相关设备连接,制造信息不透明,无法监控整个工厂生产的整体进度与设备情况,对于设备资产的管控不透明,生产数据等信息不互通,生产制造层面数字化智能化水平低,产能不协调。

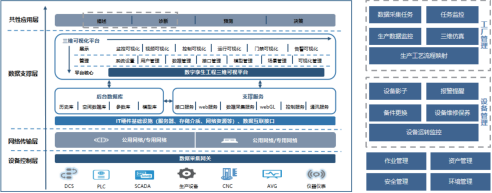

图2 电机工厂数字孪生智能生产系统架构图

针对上述问题,基于卡奥斯工业数字孪生软件,该企业打造了电机工厂数字孪生智能生产系统(如图2所示):

(1)利用设备物联模块采集生产设备的温度、压力、速度、产量计数等运行数据,结合3D可视化数字孪生模型,实时监控设备运行状态,对设备进行精益化管理,提供设备台账、设备点检、设备保养、设备维修、备件管理、在线远程维修等功能,实现设备使用方和设备制造方的高效沟通,实时调度人员和资源解决问题,减少设备的停机时长。

(2)利用数据主线对数据进行集成管理和分析,建立故障预警、诊断、设备生命周期等工业机理模型,融合知识图谱发现设备潜在问题,提高预测性维护的精度和效率;建立水、电、气等对企业生产关键能源介质的能耗数据时序存储库和能耗数据分析模型,可视化实时展示能耗情况,同时根据排产情况,给出最佳工厂用能方案。

(3)利用孪生建模系统对生产设备进行精细建模(如图3所示),融合设备的几何模型、数据模型与仿真的机理模型,实现产线中上千个点位的孪生建模与互操作,通过产能仿真和智能算法优化,统计实际生产节拍与生产计划差异,给出最佳排产方案。

图3 电机工厂生产设备的数字孪生模型

通过该系统的应用,企业整体效益大大提升,设备故障处理时间降低了28%,设备综合效率提升了16%。

4 总结与展望

数字孪生技术在电机行业的应用展现了巨大的潜力和价值,它通过实现物理实体的虚拟映射,在产品开发、生产管理和运维等多个环节提升了效率和质量,推动了电机制造业向智能化、绿色化、服务化方向发展。卡奥斯工业数字孪生软件,可以帮助电机企业优化生产流程、提高资源配置效率、缩短研发周期、降低成本,并可增强市场响应能力。我们未来的研究和发展将集中在深化技术集成和提升数据管理能力方面,以开发更加智能化的决策支持系统,助力更多行业高质量发展。

★基金项目:泰山产业领军人才工程专项经费资助项目(tscx202306029);国家自然科学基金青年基金项目(62303272);山东省自然科学基金青年基金项目(ZR2022QF038);山东省博士后创新项目(SDCX-ZG-202203036);青岛市博士后创新项目(QDBSH20240102160)。

作者简介:

鲁效平(1981-),男,山东泰安人,教授级高工,现就职于卡奥斯物联科技股份有限公司,研究方向为工业互联网、智能制造关键技术等。

盛国军(1970-),男,浙江绍兴人,工程师,现就职于卡奥斯物联科技股份有限公司,研究方向为工业互联网、智能制造关键技术等。

杨振发(1993-),男,山东临沂人,现就职于卡奥斯工业智能研究院(青岛)有限公司,研究方向为智能传感器、工业互联网、大规模个性化定制理论及关键技术等。

参考文献:

[1] 赵倩, 马文博. 电机企业数字化转型技术的策略[J]. 防爆电机, 2024, 59 (2) : 78 - 81.

[2] 李刚. 电机智能制造发展现状及推进策略[J]. 防爆电机, 2023, 58 (4) : 85 - 87.

[3] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24 (1) : 1 - 18.

[4] 江民圣, 鲁效平, 张维杰, 等. 数字孪生技术在家电领域的模型架构与应用[J]. 制造业自动化, 2023, 45 (3) : 183 - 187.

[5] 鲁效平. 基于工业互联网平台的智能工厂模式研究[J]. 自动化博览, 2021, 38 (7) : 18 - 20.

摘自《自动化博览》2024年5月刊

资讯频道

资讯频道