1 方案背景与目标

工厂的生产与制造离不开各类生产设备的运行,这些生产设备作为工厂的重要资产,其运行状态将影响到实际产量、质量和企业的收入。因此,对生产设备进行及时的维护,避免发生异常停机,是工厂实现连续生产的关键因素之一。

当前对于生产设备的维护方式包括三种,分别是被动型维护、预防性维护和预测性维护:

被动型维护:在生产设备发生故障时修复故障

预防性维护:通过预先定义的维保计划来识别生产设备故障

预测性维护:通过时序数据和生产设备的历史故障数据,预测未来的潜在运行状态

本方案采用预测性维护模式,通过对设备、部件的健康度评估信息,在发生影响生产、影响产品质量的重大故障之前,在先期检测到设备运行状态异常,在故障前提供预警,有效降低维护成本和非计划停机时间,从而提高企业资产寿命和生产效益。同时,结合西门子工业边缘的平台特性,充分利用其在规模化复制应用的特长,具备扩展性。

2 方案详细介绍

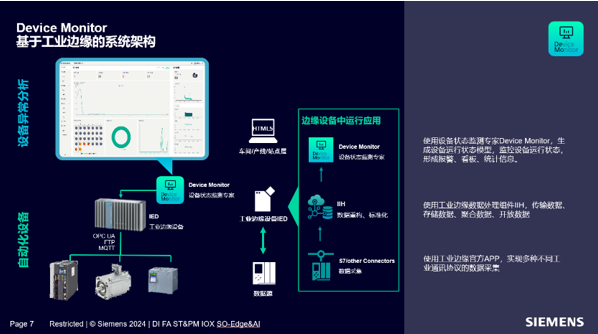

本方案由西门子工业边缘平台和设备、西门子工业人工智能软件Device Monitor组成。

工业边缘设备位于现场设备层,在与工控设备连接部署时,无需修改原有工控设备的软硬件,不会对现场生产造成影响,实现了与原有控制系统的低耦合。边缘设备上部署有工业边缘运行系统(Industrial Edge Runtime),可以运行各类容器化的应用,实现数据采集、处理、存储、展示、AI算法应用等功能。

西门子工业人工智能软件Device Monitor提供5个功能模块:设备状态数据采集、数据预处理和模型生成、设备实时健康度评估、用户管理、用户交互界面。

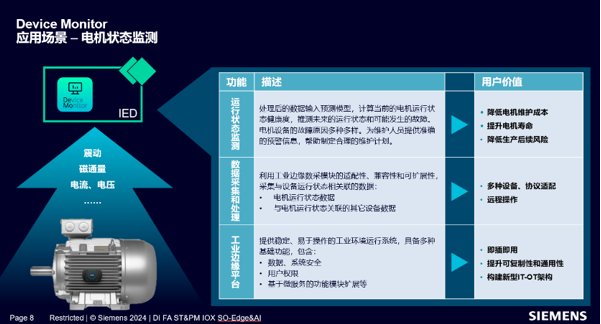

1) 设备状态数据采集

可以通过3种数据源读取设备运行状态数据:OPC UA、MQTT和FTP。

通过上述数据源添加数据后,可以通过设备配置将数据与设备关联。不同的设备有不同的预置数据点位需要。目前支持的设备包含:电机、轴承、齿轮箱、泵、泵站、气源、滑块导轨、冲压机。

2) 数据预处理和模型生成

数据预处理:原始数据通常会有噪声、缺失值等异常情况,将通过统计学方法、机器学习模型等方式对数据进行预处理去除噪声,提升数据质量。

模型训练:之后,针对设备类型选择匹配的算法模型(如:统计模型、机器学习算法、深度学习模型框架等)进行适配和训练,通过历史案例学习生成有效的设备健康度预测模型。

模型评估:在存有典型工况验证数据集上进行交叉验证,当模型验证结果通过预设的统计评估指标时(如:敏感度指标、特异性指标),该设备健康度预测模型的准确度得到有效评估,并被激活用于实时监控。

3) 设备实时健康度评估

通过数据预处理和模型生成模块所激活的模型将被用于目标设备的运行状态实时监控。通过设备状态数据采集模块所获取的实时数据,模型将根据其传输频率不间断进行:

· 目标设备的健康度评估

· 通过用户交互界面进行直观展示监测过程

· 出现异常偏差时,根据偏离程度进行不同等级报警

4) 用户管理

可添加、配置不同的用户账号访问用户交互界面。同时,可以设置不同的用户权限,不同权限用户可以查询不同层级的数据。

5) 用户交互界面

提供总览页面、报警页面、模型页面、数据页面、资产页面、用户页面、设置页面共8类用户交互界面。所有用户交互界面均通过WebUI的方式访问,用户使用电脑浏览器访问服务地址,即可登录并查看Device Monitor的使用界面。对数据源的配置、模型的创建与管理、设备实时状态监测和健康度评估均可通过用户交互界面查看。

3 代表性及推广价值

1) 数据类型的多样性和标准化

不同于常见的被动式和预防性维护,本方案采用AI算法分析时序数据的方式,扩展了对生产设备可监控数据的多样性和广度。通过不同的传感器,声波信号、热信号、振动信号、压力信号等不同状态信号均可作为预测性维护的数据来源。通过西门子工业边缘计算,不同类型的状态信号可以便捷地配置化接入,并实现统一的数据标准化转换,为Device Monitor提供标准化数据来源。

2) 模块化部署提升应用扩展空间

西门子工业人工智能软件Device Monitor采用容器化部署方式,运行在西门子工业边缘设备中。西门子工业边缘平台的集中管理、分布式运行方式,可大幅降低软件功能升级的工作量,通过远程访问即可获取设备及软件的运行状态信息、日志,并且实现软件功能管理。在生产设备增加后,原有的功能可以快速复制并运行在新的产线、车间和厂房,减少调试时间。

3) 配置化使用降低应用上手难度

本方案的使用均基于WebUI完成,在实际应用中无需具备算法专业知识也可完成配置和调整。对生产设备了解的维保人员可结合过往的设备运行状态和运维经验,辅助Device Monitor中所运行的AI模型更加精准,对设备运行状态的监测效果更佳准确。

4) 健康度评估辅助设备运维保养

本方案已辅助企业用户在设备发生异常前提供相应的警示信息。以某企业用户的实际应用为例,Device Monitor在设备发生故障前15天,已通过对相应关键时序数据的分析提供预警。基于评估得到的健康度信息及其变化趋势,设备运维人员可以更好地规划检查和维保措施,避免生产设备发生实际故障和停机。

本方案通过工业边缘可以容器化运行各类应用的优势,以图像化配置的方式实现数据采集、处理、存储,并且集成工业人工智能软件Device Monitor,使其后续的功能扩展、规模化应用具备良好基础。与此同时,为企业用户提供基于时序数据的AI分析功能,实现设备状态实时检测和健康度评估,可在早期检测到设备运行状态异常,在故障前提供预警,有效降低维护成本和非计划停机时间,从而提高企业资产寿命和生产效益。

资讯频道

资讯频道