作者:南京科远智慧科技集团股份有限公司 刘耀倩

1 背景

中药产品作为“健康中国”战略一个重要组成部分,占整个医药行业1/3的市场份额。新冠疫情发生以来,中医药人奋起战“疫”,中药市场已然激活,疫后将迎来最好时代,未来发展空间巨大。面对如此机遇,中药生产企业该如何应机而动,乘势而上?

中药生产过程中多采用传统提取浓缩方式,设备陈旧,耗能高,生产效率低下,药品质量较差。很多中药企业甚至面临不升级改造将被迫停产的局面。在国家政策的要求下,中药提取行业正在进行大批量、大规模的整体改造。

在过去的几十年里,国内中药提取的控制方式基本上是人工或者半自动,主要是依靠有操作经验的工人进行判断并对生产线进行操作。随着自动化水平的提高,很多制药企业的中药提取进入过渡阶段,开始采用单机自动化的工作模式。随着国家相关部门的监管力度加大,部分新建药厂和旧药厂通过技术改造升级后实现了自动化生产联动线,但是仅是控制单一或局部工艺参数,还无法实现中药提取全流程的检测与控制,更无法保证产品质量批次的稳定性。

中药提取是中药生产的一个至关重要的环节。实现中药提取自动化,不仅可以提高中药生产工艺的可靠性,而且可以保证各批次产品质量的稳定性。实现中药提取自动化生产的效能如下:(1)缩短生产周期,增加产量;(2)提高原料和能源的利用率,降低生产成本;(3)降低人工操作导致的质量偏差,降低劳动强度,改善工作环境,减少因人工操作失误而造成的危害,也使生产过程更加安全。

2 科远智慧中药提取解决方案

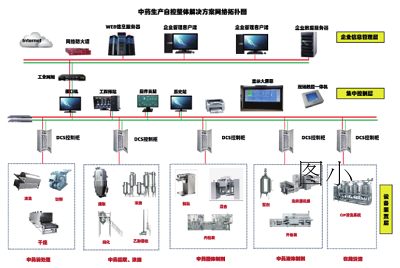

科远智慧一直致力于医药行业自动化和信息化的工程实践,积累了丰富经验,可以为用户提供完整的医药生产自控解决方案、经营管理解决方案、DCS控制系统、批次管理系统、MES制造执行系统,同时也提供包括安装实施、GMP验证等相关服务。科远智慧针对中药的提取、浓缩、纯化、乙醇回收、CIP清洗,已形成一套专业成熟的解决方案,可改善解决传统中药提取生产效率低的局面。科远智慧中药生产自动化解决方案架构图如图1所示。

图1 科远智慧中药生产自动化解决方案架构图

3 案例分析

3.1 项目介绍

成都第一制药有限公司(以下简称:成一制药)是一家集中西药研发、中药材种植、原料药与制剂生产、销售于一体的综合性药业公司,公司以科学的管理、严谨的质量体系、先进的制药技术打造优质天然植物药品。

根据公司发展要求,益母草醇沉膏生产线新增自动化控制系统,提升车间整体生产效率及安全性能。此生产线批处理量为8000kg益母草,生产周期为32天,主要由提取、浓缩、醇沉、回收、存储等工段及配套公用工程设施组成,生产方式目前主要由人工现场操作,现有的生产过程监测仪表有现场压力、温度、液位等,没有实现工艺参数数据远传及安全联锁控制。根据成都市应急管理部门《2021年成都市化工危险化学品和烟花爆竹安全监管工作要点》(成应急函〔2021〕2号)中提出的:开展醇提、有机溶剂提取(萃取)、溶剂回收提纯装置自动化改造,成一制药根据现场的生产情况开展了自动化改造工作,具体改造内容如下:

(1)在提取、浓缩、醇沉、回收、存储等工段增加压力、温度、液位、流量在线监控并实现联锁控制;

(2)增加现场执行仪表,如开关阀、调节阀等,并与各类机泵进行联动,以实现提取、浓缩、醇沉、回收、存储等装置压力、温度、液位、流量的安全连锁控制。

3.2 工艺流程

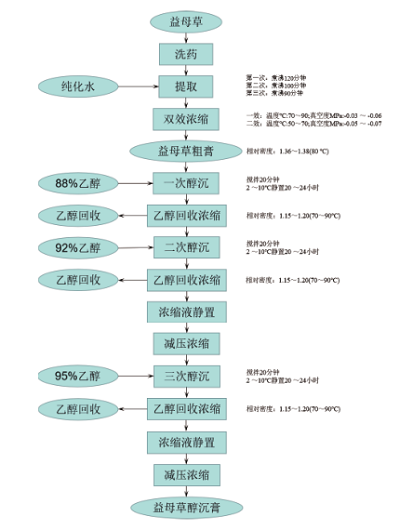

益母草醇沉膏生产过程主要包括提取、浓缩、醇沉及乙醇回收等步骤,具体流程框图如图2所示。

(1)提取

在提取间,向提取罐加入纯化水,加热(蒸汽压力0.05MPa~0.20MPa)煮沸120分钟,过滤,滤液泵入药液储罐中。再向提取罐加入纯化水,加热(蒸汽压力0.05MPa~0.20MPa)煮沸100分钟,过滤,滤液泵入药液储罐中。再向提取罐加入纯化水,加热(蒸汽压力0.05MPa~0.20MPa)煮沸90分钟,过滤,滤液泵入药液储罐中,药渣排去。

(2)双效浓缩

在浓缩间,用双效浓缩器进行浓缩(一效:-0.03MPa~-0.06MPa,70℃~90℃,二效:-0.05MPa~-0.07MPa,50℃~70℃),浓缩至相对密度1.36~1.38(80℃)进行收膏,得到益母草粗膏。

(3)醇沉

益母草粗膏经历了三次醇沉、浓缩,三次醇沉、浓缩的工艺流程一致,操作参数略有不同,此处简述一次醇沉、浓缩工艺流程。

先向醇沉罐内泵入部分已配制好的88%、常温的乙醇,打开搅拌,将夹层锅内已配制好的益母草粗膏泵入醇沉罐内,再向醇沉罐内泵入部分已配制好的88%、常温的乙醇,边打边搅拌,进料完毕后,计时搅拌20分钟,测定含醇量不得少于78%。打开冷冻机,冷冻水通入醇沉罐夹层内进行冷却,维持罐内温度2℃~10℃,醇沉液在醇沉罐内密封静置20~24小时。

在醇沉间,打开出料泵,用醇沉罐抽料器抽取罐内上清液,将上清液泵入管道过滤器,存入醇沉液暂存罐中,出料结束后,打开醇沉罐底阀,排渣,药渣装袋送垃圾站。

(4)单效浓缩

在醇沉间,打开料液泵,将醇沉液暂存罐内醇沉液泵入单效浓缩器内,在70℃~90℃常压浓缩至相对密度1.15~1.20时,打开泵,通过管道,在D级洁净按≤50kg/桶装于浸膏桶内,密封、得益母草一次醇沉浓缩液;转移至冷藏库,暂存、备用。

(5)减压浓缩

从D级洁净区冷藏库领取益母草一次醇沉浓缩液,转运至D级洁净区配料间,用滤网抽滤于刮板减压浓缩器,维持真空度-0.04MPa~-0.08MPa、温度60℃~90℃浓缩至含水量15~25%,密封静置放冷至室温,交下工序,或按≤50kg/桶装于浸膏桶内,取样,密封、贴签,得益母草一次醇沉膏。

(6)乙醇回收

醇沉回收的乙醇当浓度>80%时,储存在88%乙醇储罐中,进入本批次下一亚批一次醇沉生产。当回收的乙醇浓度<80%时,储存在稀乙醇储罐中,泵入酒精回收塔,进行精馏,精馏的乙醇进入88%乙醇储罐中,作为本批次下一亚批一次醇沉生产。益母草醇沉膏生产流程如图2所示。

图2 益母草醇沉膏生产流程

3.3 中药提取自控设计

中药提取自动化改造主要以传统的工艺设备为主,以GMP规范为标准,引入在线自动控制系统,实现数字化信息管理,保持生产数据的完整性、唯一性、可追溯,提高产品批间质量的稳定性,做到生产过程节能环保、安全高效、技术优化等。

(1)提取过程控制

此项目提取过程采用的是煎煮法,主要包括提取罐、过滤器及提取液储罐等设备。提取的主要过程是将中药材浸入纯化水中进行加热煎煮,主要以投料自动化、纯化水进料量、罐内温度、罐内压力、蒸汽压力、外循环、出药流量、判堵等为主要控制目标。

提取过程自动化控制实现的功能包括:投料控制、纯化水进料量控制;浸泡、保温、升温、煎煮温度控制;浸泡、保温、升温、煎煮时间控制;提取罐罐内、夹套压力检测控制;出料流量控制;双联过滤器放液切换、堵料反冲控制;生产过程报表、实时报表及曲线、历史报表及曲线、报警、手自动转换;各级别操作人员权限分配等功能。

提取工段控制设计的亮点如下:

· 提取过程控制罐内温度分布均匀,在升温和保温微沸煎煮过程中,实时监控提取罐上部、下部温度差,当温差大于2℃时,实时开启提取循环泵,加速提取罐内温度分布均匀;

· 提取煎煮及出料过程,通过过滤器前管道上的音叉开关状态,判断罐内过滤网或罐底是否堵塞,如果音叉没信号、流量计瞬时流量低于低流量设定值并且流量计累积值小于设定值时,判断为罐内过滤网或罐底堵塞,自动关闭出液阀,出液泵同时停止,自动用压缩空气反吹排堵,排堵结束后,再开启出液阀,开启出液泵;如果音叉有信号、流量计瞬时流量低于低流量设定值并且流量计累积值小于设定值时,此时判断为过滤器或罐底堵塞,自动关闭出液阀和出液泵,进行反堵自动吹扫排堵,类此循环,实现自动出液。如果音叉没信号、流量计瞬时流量低于低流量设定值并且流量计累积值大于预定值时,判断出液结束,关闭提取罐底部及侧部放液阀,及出液泵;

· 提取过程,实时检测提取罐的夹套压力和罐内压力,当压力过高能够关闭或调整加热蒸汽流量,实现提取罐的安全保护。

(2)浓缩过程控制

此项目浓缩过程包括双效浓缩、单效浓缩、刮板浓缩。浓缩过程主要包括进料补料控制、浓缩、出料、冷凝液排放等,在该工艺过程控制中增加温度监控装置、真空度监控装置、密度装置接口等,实现浓缩过程中物料温度、物料密度、终点判断和出液控制等控制目标。增加浓缩器泡沫控制,解决中药提取液在减压和加热状态下容易发泡而跑料的问题。根据冷凝液受液器液位,自动排放冷凝液,节省了人力,保证了蒸发过程的连续进行。

浓缩过程自动化控制实现的功能包括:浓缩器温度控制;浓缩器温度真空联动控制;浓缩器夹套压力控制;浓缩器液位控制(连续补料);浓缩器泡沫控制;一效、二效自动倒药控制;浓缩终点判断及出液控制(浓缩液密度控制);冷凝液排放控制;生产过程报表、实时报表及曲线、历史报表及曲线、报警、手自动转换等功能。

本项浓缩过程中控制设计的亮点如下:

· 双效浓缩过程真空度实时调节与控制,在进料、补料、消泡、倒药、出料各阶段,实时调节系统的真空度,使真空抽气率与蒸汽供给量密切配合,保证浓缩过程在较高的生产效率下平稳运行;

· 双效浓缩倒药控制,在一、二效蒸发室中设置连续的液位检测仪表,通过流量计数据控制进料速度,使液位保持平衡状态,从而实现持续进料。直到需要浓缩的提取液储罐液位检测为0时,说明本批次提取液仅剩下本浓缩器内的药液,具备倒料条件时,系统自动启动倒药程序,切断二效真空,打开放空阀,待二效真空度降为0时,自动开启一、二效出液阀,实现从二效到一效的倒罐过程,当两个进料阀间的音叉开关没有信号的时候认为倒罐结束,浓缩过程以控制一效温度、真空度稳定为目标。倒药结束以后,向二效加水,起到冷凝二次蒸汽与清洁二效的作用;

· 双效浓缩终点判断,采用密度计实时监测收膏密度值,通过DCS系统算法补偿温度、真空等环境因素对密度测量值的影响;

· 单效浓缩受液器乙醇浓度实时监测,根据乙醇浓度高低实现分级排放,高浓度乙醇输送至套用乙醇储罐,低浓度乙醇输送至稀乙醇储罐,然后泵入乙醇回收塔;

· 单效浓缩终点判断,采用密度计检测密度,当密度和温度达到所设定的值,系统会自动启动出液,用泵抽到单效浓缩液储罐中。

(3)醇沉过程控制

此项目醇沉工段共6只醇沉罐,在乙醇管线上增设流量计与控制阀门,调控乙醇加入的速度,根据醇沉浓度检测来确定加醇量。设定醇沉静置时间,实现沉淀时间自动控制。

醇沉过程自动化控制实现的功能包括:通过乙醇的浓度自动实现加入乙醇的终点判断。醇沉终点采用密度计,密度转化为浓度,浓度达到设定值时表明达到终点;分段控制加醇流速,使得混合均匀,减少有效成分的包裹流失,保证了醇沉的效果;自动记录静置开始时间,自动计时并实现出液提示;真空泵,搅拌电机的联动控制。

醇沉过程控制设计的亮点是通过乙醇的浓度自动实现加入乙醇的终点判断。

(4)乙醇回收过程控制

设计的目标是实现乙醇自动连续蒸馏。乙醇回收自动化控制实现的功能包括:自动进料控制;塔釜温度、压力、液位控制;塔顶温度、压力控制。

4 中药提取传统生产与自动化生产的性能比较

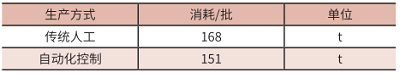

4.1 生产人员比较(如表1所示)

表1 传统生产和自动化生产人员比较

在提取车间,传统的生产方式需要18名人员,采用自动化生产后,除了必要的原材料清洗、收膏、物料转移需要人工操作,其余自动化控制工段只需一名人员在现场巡检即可,另需2名中控室操作人员,即采用自动化生产方式只需要13名人员,此外大大降低了劳动强度,改善了工作环境。

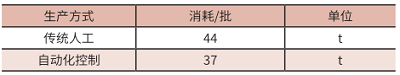

4.2 乙醇消耗比较(如表2所示)

表2 传统生产和自动化生产乙醇消耗比较

目前,乙醇消耗量大是中药醇沉工艺存在的不足之处,加醇的方式和搅拌的速度都会影响乙醇的用量。传统的手动操作无法精准的控制乙醇的加入量,主要是以尽可能地提取出有效成分为目标,这就导致了乙醇的过量加入。采用自动化控制,在乙醇进料管线上配置流量计和自控阀门,再配合合适的搅拌速度,提高

乙醇与药液的接触面积,可以大大提高乙醇的有效利用率。以每批乙醇用量分析,传统人工生产每批要消耗168t,采用自动化生产后乙醇的用量可降低约10%,按照32天的生产周期,乙醇一年用量可减少约194t,按照市价5000元/t,全年可节约97万元。

4.3 能耗比较传统生产和自动化生产蒸汽用量比较(如表3所示)

表3 传统生产和自动化生产蒸汽用量比较

自动化控制生产的优势之一就是节能环保,可极大地减少能耗成本和减少对环境的污染,使企业获得较大的经济收益。提取生产车间所用的热源主要是蒸汽,现以蒸汽用量比较两种生产方式的经济效益。

经过自动化改造后,生产每批益母草醇沉膏所用的蒸汽减少了7t。按照32天的生产周期,蒸汽一年用量可减少约80t,按照蒸汽市价320元/t,全年可节约2.56万元。

5 结语

与传统的以人工为主导的中药提取相比,自动化控制系统有效地提升了中药提取的生产效率,为中药产业创造了更大的经济效益,同时也保障了生产过程的稳定性。

科远智慧的自动化控制系统应用于中药提取实际生产后,解决了人工控制而导致难以精准控制的问题。中药产品的质量精确控制和质量全程追溯得益于自动化控制系统在中药提取生产过程中连续化、自动化操作,实现了中药生产工艺技术水平质的飞跃和传统中药工业的现代化建设,这为我国尽快实现中医药工业国际化提供了指导方向。

作者简介:

刘耀倩(1993-),女,江苏南京人,助理工程师,硕士研究生,现就职于南京科远智慧科技集团股份有限公司,主要从事工艺设计和自动化设计相关工作。

摘自《自动化博览》2021年11月刊

案例频道

案例频道