★青岛星华智能装备有限公司谢国强,骆广兵,王永涛

关键词:工业机器人;PLC;上下料系统;自动控制

1 引言

当前我国啤酒包装技术大多采用德国的罐装生产线,但是一些辅助包装生产水平还比较低,有关官方研究显示啤酒包装仍依靠人工放取物料的方式进行上下料操作。操作人员需要站在包装线前面,要长时间放取物料,进行单一重复的动作,工作环境恶劣,噪声较大,工人劳动强度大、易疲劳,导致生产率较低,且产品不合格率高,造成经济损失[1]。而且据相关报告显示,由此引发的工伤事故及加工废品给生产工厂造成了较大的损失。随着技术的进步科技的发展,工厂急需一种智能化水平好、加工精度高、工作效率高的自动化设备来替代人工上下料操作。而基于PLC控制的机器人上下料系统不仅能按照生产工艺的要求对纸箱进行拆剁、剪绳、放料,完成上下料操作,而且能对加工对象的状态进行监控和记录,此外还为青啤工厂降低了劳动强度,提高生产效[2]。

2 系统组成

2.1 工艺流程

本文设计的控制系统生产线有拆垛机器人、上料机器人、对中移载机构、气动机构和视觉系统。拆垛机器人是由一个六轴关节工业机器人、一个3D视觉相机和一个抓箱抓手组成。上料机器人是由一个六轴关节工业机器人、一个3D视觉相机、一个剪绳抓手和一个抓箱抓手组成。

2.2 系统组成

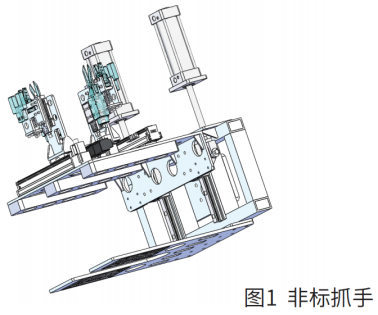

(1)拆垛机器人

拆垛机器人由型号IRB6700-150/3.20的ABB六轴关节机器人、1个3D视觉相机和1个非标抓手组成。ABB工业机器人是一款高效率、多功能工业机器人,有本体、驱动机构、控制系统和示教器4个基本部分。非标抓手是采用非标夹具设计机器人抓手。如图1所示。抓手由真空吸盘、抱夹机构、伺服电机、铝合金框架主体等组成。抓手先用吸盘吸住纸箱,上升到一定高度,再用抱夹机构抱住纸箱,防止在移动过程中纸箱偏斜。

(2)上料机器人

上料机器人由型号为IRB4600-60/2.05的ABB六轴关节机器人、1个3D视觉相机、1个剪绳抓手和1个抓箱抓手组成。ABB工业机器人是一款高效率、多功能工业机器人,有本体、驱动机构、控制系统和示教器4个基本部分。非标抓手是采用非标夹具设计机器人抓手。剪绳抓手由气缸、夹绳机构、伺服电机、剪刀等组成。抓手是先用相机定位,由伺服电机调整两个剪刀位置,然后下压并吹气,夹子夹绳,上提夹子,剪刀动作将绳子剪断,机器人用抓手把绳子放到废物箱。抓箱抓手有两组上下平板抱夹和两个气缸,等剪绳抓手剪完绳后,切换抓箱抓手,由抱夹夹子,然后送至克朗斯线体。

(3)对中移载机构

对中移载机构由护板、支架、可调杯脚、左右定位气缸、前定位气缸、顶升气缸和移载气缸等组成。本系统有2个位置,待机位用于放置拆垛机器人抓取的纸箱,对中定位后移到抓取位,上料机器人剪绳后,把纸箱放置于相应的克朗斯线体上。

(4)气动机构

气动机构由调压过滤器、气源电子压力显示器、储气稳压罐、单向阀、电磁换向阀、喷嘴、气缸等组成。主气源通过连接管分为三条气路,第一条用于对中移载机构,为定位气缸和顶升气缸提供动力。第二条用于拆垛机器人夹具,用来吸纸箱,抱夹气缸用来抱住纸箱,防止移动过程中,纸箱滑动。第三条用于上料机器人夹具,主要完成抓手的动作,用于剪绳、抱夹。此外还用于吹气吹动绳。总之,用于气缸动作来完成工艺所需[4]。

(5)视觉系统

视觉系统采用梅卡曼德3D相机。视觉系统分拆垛视觉和剪绳视觉;拆垛工位有两个垛位,由机器人进行拆垛,每个垛位每层有4摞纸箱,3D视觉先到达垛位最高拍照位置,识别纸箱高度,并将高度发送给机器人,机器人根据纸箱高度值,调整相机到距离纸箱垛1600mm位置处拍照。3D视觉识别纸箱上扎带数量(正常捆绑扎带2根,若检测出1根扎带给出报警,人工干预拿走纸箱),拍照定位纸箱位置和方向,视觉给出抓取点,机器人每次抓取带有扎带的一摞纸壳放置到定位剪断台上。当层纸箱抓取完成,通过机器视觉判断是否有大纸壳隔板,若有隔板,给出隔板位置。机器人先把隔板取走。剪绳工位由视觉检测判断剪断台上的纸箱折叠是否正确,检测扎带位置是否在指定的范围区间(若在范围区间,给出抓取点和绳子到抓取点距离;若不在范围区间,则报警),机器人去剪断扎绳并抽走,通过机器视觉拍照进行复检,如果纸箱上没有扎带,机器人将剪断后的纸壳放置到流水线上,若两次复检后还有扎带,视觉给出报警。

3 控制系统实现

本控制系统上位机为触摸屏,下位机控制为PLC,执行机构为工业机器人和对中移载机构。触摸屏是人机交互界面,用于手动操作,修改一些参数,方便操作设备和监控设备的运行状态,还可以记录班次的产量和人员工作效率,也可以提供设备运行时故障发生记录,便于查找故障解决问题,保障设备安全稳定运行[3]。PLC是设备的控制核心,是设备的大脑,通过输入输出信号经数字运算和逻辑控制用于控制电机、气缸和机器人等执行机构的运行[4]。

3.1 控制系统硬件设计

(1)PLC的选型

主控PLC选用西门子CPU1214C,2个16点输入模块选用6ES7221-1BH32-0XB0,2个输入输出模块选用6ES7221-1BH32-0XB0,1个DP模块6GK7243-5DX30-0XE0,1个DP/DPCOUPLER模块6ES7158-0AD01-0XA0,1个模拟量输入模块选用6ES7231-4HD32-0XB0。本控制系统PLC主要用于控制夹具和对中移载机构,并和AGV、机器人进行逻辑信号交互。

(2)检测元件的选型

用于检测克朗斯线体上纸箱的距离,选用德国SICK的激光测距传感器,型号为DT35-B15251;用于料台检测的镜反射光电,选用德国SICK的型号为GL6-P1211,漫反射光电采用SICK的GLB6-P1441S46,接近开关选用SICK的型号为IME12-08NPSZC0S。气缸上的磁性开关选用亚德客的型号为CMSG-020,用于检测反馈气缸动作的完成情况。

(3)执行元件的选型

用于控制气缸动作和吹扫的电磁阀,均采用亚德客公司生产的五口三位电磁阀型号为4V230C06B,三口两位电磁阀型号为3V21008NCB,抓手伺服电机为西门子的订货号为1FL60342AF211MA1,驱动器为西门子订货号6SL32105FB104UF1。

(4)其他元件的选型

工业交换机采用天津吉诺的型号为GIE3008-8T,安全继电器采用OMRON的型号为G7SA-5A1B,隔离变压器采用正泰的型号为JBK5-1600VA输入AC380,双输出AC220V1500VA和AC240V100VA。开关电源采用施耐德的型号为ABL2REM24100H。安全门开关选用OMRON的型号为D4NS-1CF。

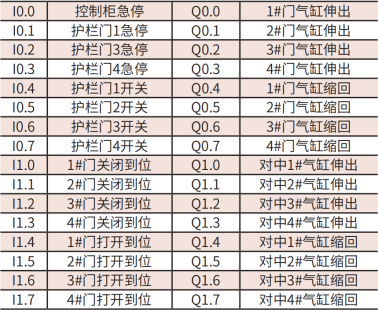

3.2 I/O变量定义

本控制系统有开关量50个输入点,29个输出点。模拟量输入有3个激光测距的输入点[5]。由于输入输出点比较多,如表2所示,只显示部分点位。

表2 主控PLC输入输出点

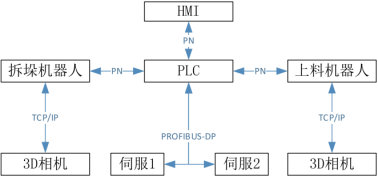

3.3 硬件网络组成

触摸屏人机界面HMI和主控PLC之间现场总线PROFINET通讯,主控PLC和拆垛机器人、上料机器人之间是PROFINET通讯,主控PLC和伺服1、伺服2驱动之间用PROFIBUD-DP通讯。ABB拆垛机器人和MECH-MIND3D相机之间用以太网TCP/IP通讯,ABB上料机器人和MECH-MIND3D相机之间用以太网

CP/IP通讯[6]。如图2所示。

图2 硬件网络图

4 控制系统软件设计

4.1 功能设计

本文的控制系统可分为主控PLC控制程序、触摸屏程序、拆垛机器人程序和上料机器人程序。主控PLC程序可分为报警信息程序、对中平台控制、机器人间信息交互、模拟量处理、伺服控制程序、与AGV交互程序、与线体交互程序等[7]。触摸屏画面有主控画面、伺服参数画面、信号监控画面、报警画面和机器人交互画面等。机器人程序可分为初始化程序、主程序、抓手程序、SOCKET程序、DATA数据程序等[8]。

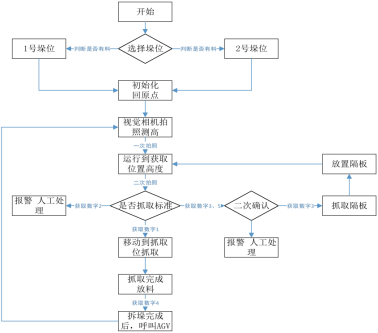

4.2 工艺自动化流程

图3为拆垛机器人程序流程,机器人开始运行后,需人工选择拆垛垛位,1号门对应1号垛位,2号门对应2号垛位,当人工选择完毕后,机器人需进行人工二次确认,确认无误后,机器人需要人工判断夹具上是否有料,如果有料,请人工取走,没料,则机器人将进行初始化,并回原点。初始化结束后,机器人进行拆垛放料循环,在初始拍照点获取机器人与垛位最上层纸箱距离,机器人运行至相机距离纸箱1.7米左右的高度后进行二次拍照。二次拍照是为了获取抓取位置点,机器人根据收到的状态码判断当前状态是否符合抓取要求。

图3 拆垛机器人程序流程图

状态码:

0——机器人抓取纸箱;

2——相机错误,需人工干预;

3——相机识别出最上层是隔板,机器人将抓取隔板;

4——机器人换垛;

5——相机识别到有扎带异常的情况,存在没有扎带,或者单根扎带。

机器人抓取完整垛料以后,根据相机反馈状态码4进行换垛,并呼叫AGV取走空托盘,补上新料,完成循环。

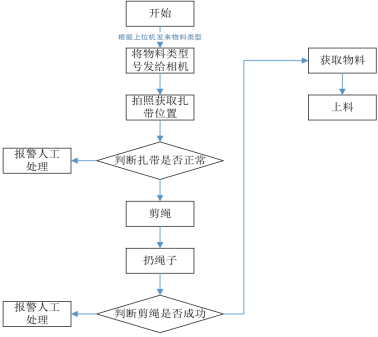

图4为上料机器人程序流程,机器人开始接收上位机发来的物料类型,然后将物料类型发给相机,相机拍照获取扎带位置,视觉系统判断扎带是否正常,不正常则报警由人工处理;正常就让机器人抓手开始剪绳,剪完绳后抓手把绳子扔进废料箱,然后视觉系统再拍照判断是否剪绳成功,不成功就报警由人工处理,成功则抓取物料放到克朗斯线体上,然后回到原位。

图4 上料机器人程序流程图

5 结束语

该控制系统采用ABB的6轴工业关节机器人模仿人的手臂,按照设定的工艺路径等参数进行物料的识别、抓取及搬运等动作,是目前工业自动化生产中常用的设备之一。本系统研究的工业机器人自动上下料控制系统是应用在啤酒罐装包装生产线中,通过PLC来控制工业机器人的动作,实现两台机器人协作的自动上下料作业流程,由于此项操作重复性强并且工作强度高,而且手工操作已经不能满足大批量生产的实际需求,而工业机器人可以快速准确地高精度重复定位,工作时间长,环境适应性好,可以极大地提高生产效率。可见,工业机器人可以用高精度智能化的操作代替人力,所以对工业机器人的柔性控制系统进行研究,并将其应用到工厂实际生产中很有必要[9]。

基于PLC的工业机器人自动上下料生产线已经在生产车间安装完成并正常运行半年。这套控制系统的生产线安全平稳运行,具有高度的自动化水平,可以大大减轻劳动强度,提高加工效率。

作者简介:

谢国强 (1979-),男,山东青岛人,工程师,硕士,现就职于青岛星华智能装备有限公司,研究方向为上辅机、小料称量、双复合等橡胶设备,线体、堆垛机、RGV等物流设备,自动包装设备。

骆广兵 (1987-),男,山东济宁人,工程师,学士,现就职于青岛星华智能装备有限公司,研究方向为智能物流仓储类装备、机器人系统集成等。

王永涛 (1979-),男,山东青岛人,工程师,学士,现就职于青岛星华智能装备有限公司,研究方向为机器人、龙门桁架、AGV等。

参考文献:

[1]肖艳军,李磊,周婧.基于PLC的自动续料机械手[J].机械设计与制造,2011,(2):152-154.

[2]张业鹏,张明.基于PLC与工业机器人的全自动化码垛系统设计[J].制造业自动化,2015,(22):108-110.

[3]周琳.基于现场总线的机器人自动冲压线系统设计[D].上海:东华大学,2017.

[4]刘历,杜勇.基于PLC的上下料机械手设计探析[J].工业设计,2017,(4):154-156.

[5]张琛,倪受东,张静.工业机器人自动上下料控制系统的设计[J].机械制造,2018,(56):5-7.

[6]李祥阳,陈万强,米国际.检测机械手控制系统的设计研究[J].机械制造,2017,55(9):31-33,37.

[7]吴丽.电气控制与PLC应用技术[M].北京兵工业出版社,2001:10-15.

[8]刘正迎.四自由度直角坐标码垛机器人控制系统研究[D].深圳:深圳大学,2017.

[9]吴焱明,叶云龙,年夫来,朱家诚.咬口机自动上下料控制系统设计[J].机械工程与自动化,2014,182(2):153-154.

摘自《自动化博览》2022年7月刊

案例频道

案例频道