★ 浙江中控技术股份有限公司

传化化学诞生于1986年,是一家全球化的功能化学公司,其科学家和工程师坚持对化学技术的热忱与信仰,致力于通过提供领先的功能化学和新材料解决方案,让人类生活更生动。传化化学大江东基地作为传化化学的智能制造试点基地,以数字化统领生产、管理全过程。

该基地立足精细化学品的制造新模式,全面提升装备自动化水平,2018年在基础自动化层面全面使用了中控技术DCS以及批量控制软件。在此基础上,2019-2020年,基地实现了全面5G覆盖,构建了“工厂操作系统+工业APP”的模式,以工厂操作系统以及中控智能工厂生产管理系列智能制造App,建设完成“危化品全流程管理”“安全全流程管控”“核心生产执行管控与优化”“环保监测管理”“5G+智能化应用”“数字化基地展示与应用”六大核心业务场景。随着信息化和智能化水平的提升,传化大江东智能工厂第一阶段就显著降低了人力消耗成本,无纸化率提升45%,风险管控范围扩大63%,生产管理成本下降25%,万元产值能耗下降10%,劳动生产率提升25%。

1 践行与持续探索精细化工智能制造最佳实践

该项目对中控技术DCS+APC+批量控制软件+生产过程执行管理系统+ERP创新解决方案通过示范项目牵引进行行业化落地,强调了“以一体化建设强化过程执行管控,批次记录、追溯和分析实现精益管理,批次数据挖掘发现提升潜能”的建设思路,并结合传化大江东生产基地的纺织化学品助剂生产的特点、新规划高起点精细化工生产基地建设的特点,进行了探索与发展。

2 工厂操作系统+工业APP的智能制造实现

该项目利用工厂操作系统实现原材料从进厂到中间生产过程控制、再到产品出厂的生产全过程控制和数据的积累,并在关键环节(如车辆人员进厂、罐区卸料、现场作业等)进行必要的安全管控,以安全为底座保障生产和运营。使用的中控智能工厂生产管理系统采用中控技术最新的BAP技术平台架构,其稳定性、高性能、易用性和美观性历经众多项目的考验,系统提供BAP平台用户管理、权限管理、CAS登录、菜单管理等基础功能授权。中控智能工厂生产管理系统作为统一的登录入口系统,还与传化大江东现有的LIMS系统、视频监控系统、API系统、SAP、SRP、BW等异构系统做了深度集成,实现了多个系统数据贯通、无缝衔接。

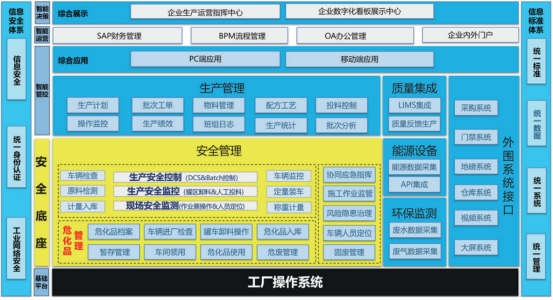

传化大江东智能制造项目内容涵盖危化品全过程管理、安全管理、环保监测管理、生产过程管理几部分业务功能,提供PC端和移动端应用满足工厂不同场景下的业务需求,并从3个层面(基地-部门-班组)进行数字化智能工厂内容展示,围绕7个核心(生产-质量-安全-环保-供应链-设备-能源)为工厂决策提供综合可视化信息。各个功能模块的实施和应用,提高了管理效率,减少了不必要的资源浪费。传化大江东智能制造项目平台架构如图1所示。

图1 传化大江东智能制造项目平台架构

3 以安全环保为底座、生产为核心的业务场景建设

本次建设以安全、环保为底座,以生产执行管控为核心构建了六大核心业务场景,部分场景示范点和效果如下。

3.1强化现场安全管控,做到责任到人

(1)本项目利用人员定位技术,强化危险区域和危险作业岗位的人员在岗管理;通过设置电子围栏,满足作业人员(特别是相关方)越界提醒和作业现场的动态管理;人员和车辆轨迹分析为事故分析提供了依据。

(2)通过制定日常、专项和综合检查计划并推送至相关责任人,统筹基地各项检查;借助隐患风险评估和分级管控的手段优化现有隐患排查治理模式,使得隐患及早被发现并治理。

(3)更新现有区域风险评估体系,通过固有风险、可控风险和风险校正方法动态展示基地实际风险区域分布,并将风险评估工作从线下搬到线上,提高工作效率。

(4)推进固废管理流程,在做好固废分类工作的基础之上,对固废转移、储存和处置进行线上审批,从而加强基地固废线下管理。

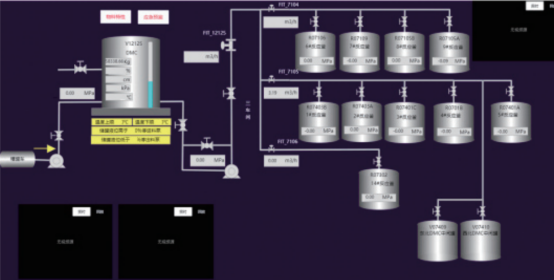

(5)利用地图建模技术将现场报警点、应急资源、应急装配、应急队伍及逃生路线在一张地图上进行综合显示,配合应急演练。现场安全管控界面图如图2所示。

图2 现场安全管控界面图

3.2 实现危化品从进厂到出厂的全流程管理

建立危化品从进厂检查、罐区/仓库卸料、入库再到车间使用的完整过程管控,通过对每环节检查项进行卡控,倒逼危化品原材料生产商、供应商、运输厂商完善相关资质。危化品建档后,管理人员可以更好地管理其库存状态和车间使用情况。危化品全流程管理示意图如图3所示。

图3 危化品全流程管理示意图

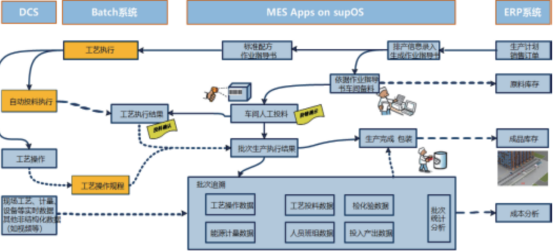

3.3 建立批次分析完整数据流

统一对原材料进行贴码,在配料和生产投料时进行校验,避免投错料;DCS+批控+生产执行系统+ERP使得批次生产过程数据可由生产执行系统直接获得,操作人员基本不需要手抄,在生产结束时,系统也会自动报工,同时将流程图等内容集成到移动端进行展示,这样不仅提高了工作效率,最终的批次报告数据更可被用于工艺分析和优化。

批量控制软件进行批量控制作业,实现了配方指导生产的自动化作业模式。批次分析流程示意图如图4所示。

图4 批次分析流程示意图

3.4 系统接入工艺流程图,在办公室即可监控现场情况

重新绘制重点工艺的流程图,并接入现场监控摄像头,使管理人员能更方便、及时地查看到现场情况,并根据现场情况做出相应决策。

3.5 提升统计分析能力,让数据得到充分利用

系统在打通上下游之后,可为工厂提供完整数据流,使得各类信息化系统不再是孤岛,也使得工厂更趋数字化和智能化。

4 5G+智能化应用探索

大江东基地全厂区完成了5G覆盖,在涉及现场操作、综合巡检、分散采集、视频智能化AI分析等方面做了很多的尝试,形成了工业现场的5G应用的落地,成效显著。大江东基地厂区5G网络架构图如图5所示。

图5 大江东基地厂区5G网络架构图

5 建设效果与展望

大江东生产基地目前实现了安全、环保的智能化、精细化管理,对生产执行管控做到提质增效,基于大数据、AI、5G等新技术的综合应用做了行之有效的智能化整合与尝试。传化大江东生产基地通过不断提升自动化和信息化水平,最终将智能化厂区打造成绿色、安全、高效、节能的智能化工厂,成为行业的标杆企业。

摘自《自动化博览》2023年3月刊

案例频道

案例频道