文献标识码:B文章编号:1003-0492(2023)07-067-05中图分类号:TP273

★陈晨,邢志祥(常州大学,江苏常州213000)

关键词:ISO13849-1;自动引导车;风险评估;性能等级

1 引言

近年来,在工业4.0、工业互联网、云计算等热潮的席卷下,众多企业纷纷开展了智能化工厂的建设,因此如何提高生产线的智能化以及设备的自动化就成为了研究的主要课题。很多企业使用AGV来推进智能工厂的变革,通过AGV来实现物料的配送。但是在实践过程中,也带来了一些安全风险,例如:撞击、倾覆、触电、电池爆炸等,AGV的安全问题亟待解决。

随着AGV市场的不断发展,越来越多的生产厂商开始重视AGV的安全认证。国外对于AGV参考的安全标准有欧洲CE标准,而随着EN ISO 13849标准的发布和推行,机械安全实现了从元器件到系统、从定性到定量的转变,实现了机械设备的全面性的安全评估,这对于AGV的安全评估和制造来说是一个重大的进步。

中国作为制造大国,AGV的安全评估和制造也需要走在前列。我们需要借鉴国外的经验和标准,同时结合国内实际情况,制定符合国情的AGV安全标准。在制定标准的同时,我们还需要加强对AGV的安全评估,以确保AGV的安全性能符合标准要求。

2 有关AGV安全控制系统的标准

当前,AGV行业的标准体系并不健全,现行的可参考的国家标准有:

(1)GB/T 25181-2010《自动导引车》标准:这个标准规定了AGV的基本要求和试验方法,包括车辆的电气系统、机械系统、驱动系统、传感器和安全装置等方面的要求。

(2)GB/T 30499-2013《智能物流系统自动导引车》标准:这个标准规定了AGV的基本要求和试验方法,包括车辆的电气系统、机械系统、驱动系统、传感器和安全装置等方面的要求,并且增加了对AGV的性能参数、测试方法和试验规程的详细规定。

(3)GB/T 26772-2011《AGV安全要求及试验方法》标准:这个标准规定了AGV的安全性能要求和试验方法,包括车辆的电气系统、机械系统、控制系统、传感器和安全装置等方面的要求。

以上这些标准是中国规范AGV的安全性能的标准,产品技术标准相对较少,特别是AGV产品的安全评估和检测标准还处于缺失的状态,这给AGV行业的发展和应用带来了一定的风险和隐患。因此,AGV行业相关的机构和企业需要一起研究和开拓AGV产品的检测标准,以确保AGV产品的质量和安全性能达到标准要求。同时,我们还需要加强对AGV行业标准的制定和推广,完善AGV行业标准体系,以提高AGV行业的规范化水平和竞争力。

ISO 13849-1是国际标准化组织(ISO)发布的机器安全标准之一,其全称为《安全相关部件的设计和评估—第1部分:通用原则》(Safety of machinery-Safety-related parts of control systems-Part 1:General principles)。该标准规定了机器的安全控制系统的设计和评估的通用原则,包括对安全相关部件的分类、性能等级的确定和验证方法等。它是机器安全性设计和评估的重要参考标准,旨在确保机器的安全性能符合人类健康和安全的要求。

ISO 13849-1是机器安全的国际标准,其具体内容主要包括以下几个方面:

(1)安全性设计原则:该标准规定了机器的安全控制系统应该满足的基本原则,包括风险评估、安全性能级别、与安全有关的部件和系统的设计和布局等。

(2)安全性能级别:该标准定义了五个安全性能级别,从PLa到PLe,对应不同的风险等级和要求。安全性能级别的确定需要综合考虑风险等级、人员暴露时间、机器运行环境等因素。

(3)安全相关部件:该标准规定了机器安全控制系统中的安全相关部件的分类、标记、尺寸和功能要求等,包括开关、传感器、控制器、执行器等。

(4)设计验证:该标准规定了机器安全控制系统的设计验证要求,包括硬件设计验证、软件设计验证和整个系统的验证等。

(5)故障和故障排除:该标准规定了故障的分类和故障排除的方法,以确保机器在出现故障时能够安全停机或进入安全状态。

通过ISO 13849-1标准,我们可以对AGV的安全回路设计进行全面的安全评估,确保其符合安全要求。同时,该标准还提供了性能等级的评估和指导,以便我们更好地评估和比较各种安全回路设计方案的安全性能。所以,对AGV的安全评估完全可以参考ISO 13849-1标准。

3 AGV的主要安全功能

AGV是一种自动导引运输车,装备有电磁或光学等自动导引装置,通过电池驱动,按照规定的路线行驶。AGV是轮式移动机器人WMR(Wheel Mobile Robot)的特殊应用,可以自主完成运输、搬运、装卸等各种移载任务,并具有灵活性和可扩展性。

AGV的自动导引装置可以通过各种传感器来感知周围环境,及时发现和避免障碍物,确保运行的安全性。同时,AGV还可以根据预定的路径和节奏,按照用户的需求和实际情况进行定制和改造,能满足不同场景和应用的需求。由于AGV具有高效、智能、安全等特点,因此在工业生产、物流仓储、医疗健康、商业服务等领域得到了广泛应用,对于提高生产效率和降低成本具有重要意义。AGV已经成为创建智能化工厂的不二选择,为制造业的自动化和智能化发展提供了重要支撑。随着技术的不断进步和应用的不断扩展,AGV在制造业生产线上的应用前景更加广阔,将会进一步提高生产效率,降低成本,推动制造业的自动化和智能化发展。

我国AGV小车产业正处于蓬勃发展阶段,具有巨大的潜力,在日益激烈的竞争环境下,难免会出现产品参差不齐的情况,提高AGV的安全性成为行业亟待解决的问题。

AGV包括机械本体、安全装置、控制装置、负载搬运装置、驱动装置、电池和电机。其中AGV安全相关控制系统是保证AGV在运行过程中安全可靠的关键,主要包括模式开关、区域检测、碰撞检测开关、速度监控和安全力矩关断、紧急停止等功能。模式开关功能是用于小车手动和自动模式的切换,控制系统需要确保只有一种模式被选中。区域检测功能是在小车行驶过程中,如果人员进入报警或停止区域,小车检测到信号并减速或安全停止,以防止发生意外。碰撞检测开关功能是当小车与人员或物体发生碰撞时,确保小车立刻停止运行,以避免造成人员伤害或设备损坏。速度监控功能是小车行驶过程中实时监控小车的运行速度,保证在手动模式下小车的运行速度不能超过0.3m/s的安全速度,在自动模式下小车的运行速度不能超过最大运行速度。安全力矩关断(STO)功能是当安全功能被触发时,控制系统需要按照指令安全关闭伺服驱动,以降低事故发生的风险。紧急停止功能是在紧急情况下,人员按下急停按钮时,控制系统需要立刻停止小车运行,以保证人员安全。以上这些安全相关控制系统功能的实现,可以大大提高AGV的安全性和可靠性,保证了生产过程中的安全性和稳定性。

本文研究AGV最重要的三个安全功能,包括:人员检测、速度控制和急停。

4 ISO 13849-1的结构和应用

4.1 风险评估

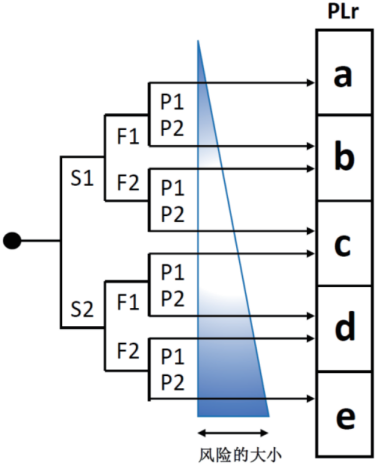

在对AGV的控制系统的安全性能评估之前必须进行风险评估,从而确定所需性能等级(PLr)。PLr是根据风险图表,从伤势的严重性(S)、暴露于危险的频率(F)、规避危险的可行性(P)等方面进行评估,由此将PLr按风险的大小划分为从a到e的指标,风险图如图1所示。

图1 风险图

图中的字母和数字分别表示:

S1:轻伤

S2:重伤

F1:偶尔/短时间

F2:频繁/长时间

P1:可能

P2:不可能

4.2 确定基本参数

(1)安全类别Cat

安全类别的基本形态是特定的结构,是安全相关功能运行情况的基本参数,一共分为五类:B、1、2、3、4[1]。

类别B,仅可实现PL=b的性能等级

类别1,最高可实现PL=c的性能等级

类别2,最高可实现PL=d的性能等级

类别3,最高可实现PL=e的性能等级

类别4,最高可实现PL=e的性能等级

(2)MTTFd

MMTFd(Mean Time to Dangerous Failure)表示安全相关部件发生危险侧故障为止的平均时间,分为三个区间:

高:30年以上100年以下

中:10年以上30年以下

低:3年以上10年以下

无数据时,假定MTTFd为10年

但是,开关和继电器等仅在有操作要求时动作,并且发生磨损的部件的危险侧故障概率与其动作次数有关。此类部件通常会提供名为B10d的数据,B10d表示10%的部件发生危险侧故障为止的运转次数。MTTFd值可以通过B10d计算得到。

(3)诊断覆盖率DC

检测到安全相关部件的危险侧故障后,表示有效性的单体部件称为DC(Diagnostic Coverage),安全相关部件或子系统全体的平均值称为DCavg。DC分为4档:

高:DC≥99%

中:90%≤DC≤99%

低:60%≤DC≤90%

无:DC<60%

(4)共因失效CCF

共因失效CCF通常是指多个系统由于某一共同原因而均受到损失的故障模式。CCF被用作表示对通道的同时故障的耐受性高低的指标。对照ISO 13849-1的附录表F.1进行评估,目标值为65%或以上即能符合。

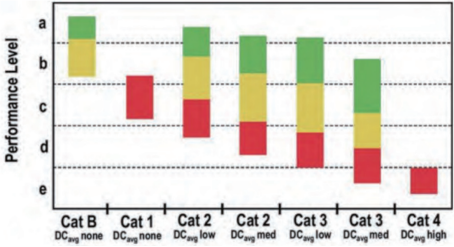

4.3 计算性能等级

根据以上的Cat、MTTFd、DC、CCF等数值,结合以下图表可以得到相应的性能等级PL,如图2所示。

图2 通过参数计算性能等级PL

5 执行验证

现有一台国产AGV,这台AGV为某公司最新研发出的产品。车体尺寸为950×650×360mm,额定载重为600kg,通过激光SLAM、视觉语义、墙面二维码三者结合进行定位,支持运动障碍物检测和低矮视觉避障,电池类型为三元锂电池。除此以外,这台AGV的安全防护包括:声音报警、灯光报警、防撞触边、急停开关和360°避障。

这台AGV的主要工作任务是配合员工运输产品,流程如下:

(1)员工将产品放在料车上,并将料车推放在指定位置,然后通过PDA呼叫AGV,并选择目的地。

(2)AGV系统调度AGV前往上料点,然后自动对接料架车。

(3)AGV自动导航到达相应的下料点,自动卸载料架车。

(4)AGV任务完成,回到停车区,等待下一次任务。

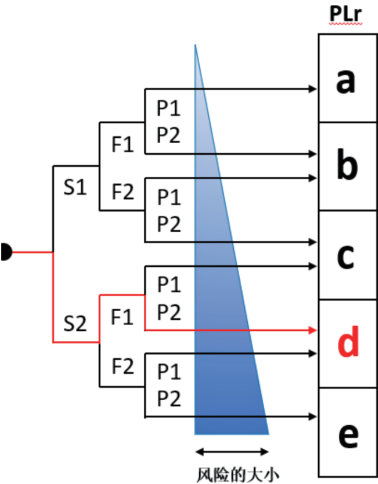

从AGV的工作任务中我们不难发现,AGV运行时撞人是最主要的危险,这就需要对AGV撞人的风险进行风险评估。结合ISO 13849-1,根据风险图可知,AGV撞人可能会导致重伤,故选S2;AGV在运行时,人员暴露在危险中的频率低,故选F1;AGV撞人时人员很难躲避,故选F2,将以上三个系数相乘得到AGV所需性能等级PLr要求达到PL=d级别[2]。风险图如图3所示。

图3 AGV风险图

所以,必须采用可靠的安全回路设计对AGV运行时的撞人风险进行控制,一般可以采用双通道来保证AGV在发生单一故障时能继续运行。以下对人员检测、速度控制和急停的安全要求进行规定。

5.1 人员检测

(1)人员检测装置的安全相关部件应符合安全等级3的要求,该装置应检测在AGV路径内垂直设置的直径为70mm、高度为400mm的试件。激光雷达扫描范围有限,还需在侧面安装传感器,并将信号输入安全PLC中。

(2)当人员从叉车的路径离开时,在发生适当警告后,至少推迟2秒钟后,自动运行功能可自动重新启动。

(3)在操作危险区域内逃生空间不足时,人员检测装置应启动,以确保探测到ESPE安全区域边缘和周围物体之间180毫米范围以检查该区域是否有人员。

(4)在自动模式下,当速度大于0.3米/秒时,不能屏蔽人员检测装置。

(5)使用激光扫描仪,推荐型号:SICK S3000安全扫描仪。

5.2 速度控制

(1)机器的减速和制动器启动距离速度相关,应符合安全等级3的要求。

(2)使用安全的激光雷达,满足安全等级3的要求,且激光雷达的信号接入安全PLC。

(3)PLC和回路的接线方式满足安全等级3的要求。

(4)使用安全编码器,推荐型号:SICK DFS60S安全编码器。

5.3 急停

(1)至少安装两个急停开关,当机器满载时,其他方向也要能够观察和触及急停。

(2)使用有两副触点的急停开关,急停信号接入安全PLC,符合安全等级3的要求。

(3)拍下急停按钮时,AGV必须可靠停止运行,且只能通过人工手动操作复位才能快速恢复运行。

(4)对于安装位置较低的急停开关,推荐使用脚踢式的触发头。

(5)急停推荐型号:OMRON A22E-M-02B急停开关。

6 展望

结合ISO 13849-1对AGV进行安全评估对AGV的安全性能提高有着举足轻重的作用,实现了AGV安全从定性到定量的转变,让风险变成一个可以衡量的数字,让安全措施变得更加具象化。另外,AGV的安全标准也是随着技术的不断发展和应用的不断推广而不断更新的,安全元器件也要与时俱进。国产AGV还有很长的路要走,希望通过借鉴国际的标准ISO13849-1,开发和制造出更加安全可靠的AGV,让中国制造走在世界前列。

未来,AGV安全将会得到更多重视和加强。首先,随着AGV应用场景的增多,安全需求将越来越高。其次,随着技术的进步,AGV将会具备更加智能化和自主化的特点。最后,AGV安全管理和标准化规范将逐渐完善。

综上所述,未来可以通过技术进步以及标准化规范和管理体系的建立,实现AGV的安全性和可靠性,为物流和制造业的发展提供更加稳定和可持续的保障。

作者简介:

陈 晨(1993-),女,江苏常州人,学士,现就读于常州大学安全科学与工程学院,研究方向为设备安全。

邢志祥(1967-),男,江苏南通人,教授,博士,现任教于常州大学安全科学与工程学院,研究方向为化工安全、油气储运安全、消防安全等。

参考文献:

[1] GB/T 16855.1-2018, 机械安全 控制系统安全相关部件 第1部分: 设计通则[S].

[2] GB/T 16855.2-2015, 机械安全 控制系统安全相关部件 第2部分: 确认[S].

摘自《自动化博览》2023年7月刊

案例频道

案例频道