★南京科远智慧科技集团股份有限公司门冉,方正,蔡宁宁,章禔

★广东粤电花都天然气热电有限公司李贺延,余智健,罗家运

关键词:联合循环机组;受热面汽水泄漏;智能预警

火力发电厂因其本身的结构原因,存在受热面汽水泄漏的问题[1]。随着近年来装机容量的扩大和锅炉工质参数的提高,受热面汽水泄漏会导致高品质蒸汽流量的减少[2],对锅炉整体的运行经济性存在较大影响,且严重危害电厂设备和人员的安全性。燃煤机组因煤质成分复杂,受热面存在飞灰磨损、蒸汽吹损、高温腐蚀、积灰结渣等问题[3],使燃煤锅炉的受热面汽水泄漏风险较大。因此,大量学者对其受热面汽水泄漏问题进行了深入的分析研究[4-5],而联合循环机组因余热锅炉的热源为燃气轮机所排出的废气,相较于燃煤机组煤粉燃烧产生的烟气更为洁净,受热面的工作环境较好。因此,当下对联合循环机组余热锅炉的受热面汽水泄漏问题缺乏重视,研究内容有所欠缺。本文通过分析联合循环机组余热锅炉的受热面汽水泄漏原因,以及平衡方程和数据间存在的对应关系,借助智能控制系统的网络架构和平台对余热锅炉受热面汽水泄漏情况进行监测预警。

1 余热锅炉受热面汽水泄漏原因

1.1 管内流动腐蚀

联合循环发电机组锅炉采用的工质为除盐水,因面临高温高压的工作环境,对工质的品质要求较高,若工质品质下降,如工质内溶氧量增加、pH值偏离设定范围或产生沉积物,都会对管道内壁造成腐蚀。其中,在给水管路和省煤器管路区域因工质温度较低,溶氧腐蚀速度较为显著。此外,局部区域存在的流动加速腐蚀等现象[6],亦会造成管内金属管壁减薄,严重时汽水管路会产生缝隙,最终造成汽水泄漏损失。

1.2 金属疲劳

联合循环发电机组启停速度快,负荷调整速度快,能够快速准确响应网调负荷指令,在电网中承担了大量调峰任务,余热锅炉也随着整套机组的负荷变化不断地调整自身负荷,烟气流量、汽水流量和汽水温度随之变化,导致各不同受热面存在频繁的周期性温度变化,受热面管道内外壁产生大量的非定常热应力,若温度变化速率过快会出现应力集中[7],最终会致使管壁达到屈服极限产生金属疲劳,出现裂纹并不断延展,导致受热面泄漏等问题。

1.3 管材焊接质量

在管材焊接过程中,若焊接质量差,易使管材连接处出现金相组织分布不均,存在微观孔洞等缺陷,在焊缝处会出现魏氏组织,降低金属柔韧性。在机组运行过程中,焊接处极易受到损伤,从而产生泄漏。对于频繁启停两班制运行的联合循环机组,该情况更为严重。

2 智能控制系统网络架构概述

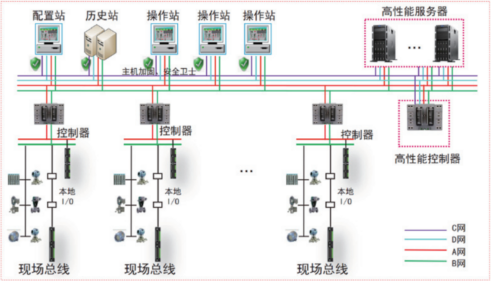

智能控制系统在传统控制网络上加入冗余高级应用服务网,网络中部署高级数据服务器和高级应用服务器。系统采用专用安全高效的数据采集驱动采集控制系统数据并存储在高级数据服务器上,数据与机理融合的高级应用功能部署在高级应用服务器中。高级数据服务器与高级应用服务器之间通过高速数据传输网实现数据交互应用。

汽水泄漏监测功能数据清洗、数据建模和实时计算在高级应用服务器中实现,本文所述的汽水泄漏监测系统软件部署在高级应用服务器中。汽水泄漏监测计算结果通过专用安全数据驱动发送到高性能控制器指导机组汽水系统安全运行。智能控制系统网络架构如图1所示。

在智能控制系统网络架构中,控制网络和高级应用服务网相对独立,数据的流动和应用在不同的网络中进行,在充分发挥服务器强大的数据分析和计算能力的同时,对控制系统网络影响小。

图1 智能控制系统网络架构图

3 受热面汽水系统泄漏监测

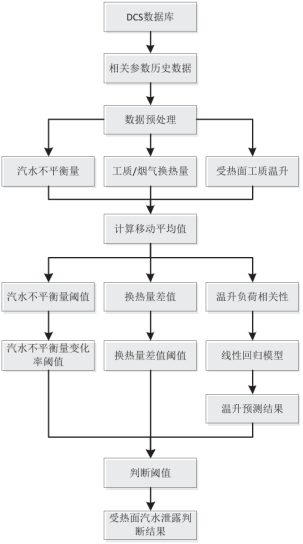

受热面汽水系统泄漏将影响整个换热流程,会导致多个参数产生明显变化,部分学者指出,受热面泄漏后锅炉压力、烟气湿度、壁温偏差和给水流量都会偏离正常值[8]。但以上参数变化的影响因素较多,难以通过参数变化确定受热面泄漏情况。因此,本文根据联合循环机组的实际情况,提出以数据与机理融合的建模方式对受热面泄漏情况进行监测,通过评估受热面汽水系统二次计算量的范围和模型输出预测值与实际值间的差异,判断受热面汽水泄漏情况,结果更为准确直观。受热面汽水系统泄漏监测流程如图2所示。

图2 受热面汽水系统泄漏监测流程

3.1 数据选取

采集机组实际运行数据并存储作为基础数据来源,获取一个月的汽水系统流量、不同区域受热面工质进出口温度和压力、不同区域受热面烟气进出口温度、烟气流量、CEMS烟气不同成分含量、机组负荷历史运行时序数据,为确保后续二次计算数据的准确性,取数间隔为1s。

3.2 数据预处理

首先,因受热面汽水系统参数受负荷波动影响,在机组启停和深调导致的负荷频繁升降阶段,蒸汽流量和给水流量存在较大差异,工质温升传热情况复杂,存在传热时延带来的滞后波动,且机组实际运行工况主要分布在中高负荷段,为提高模型精确性,减少因负荷波动带来的误差,筛选去除负荷小于70%额定负荷的工况数据,并根据拉依达准则剔除参数内的粗大误差。

其次,对受热面汽水系统各子系统参数进行二次计算,通过给水流量、蒸汽流量、供热流量、天然气加热器流量等的历史数据,计算各系统汽水不平衡量。同时,根据各受热面进出口工质和烟气的温度,计算各个受热面进出口工质和烟气的温升,部分受热面缺少进出口工质和烟气温度测点,将受热面进行合并。此外,根据CEMS中的烟气成分和受热面进出口烟气温度计算各受热面进出口烟气焓降∆h_yq,将烟气焓降与烟气流量相乘获得烟气的换热量∆Q_yq。根据受热面进出口工质的温度和压力,计算受热面进出口工质的焓升∆h_gz和工质的换热量∆Q_gz,将二次计算数据与原始数据根据时序顺序进行拼接。

最后,为消除负荷大幅度快速变化导致的汽水不平衡量和工质温升等二次计算参数波动,将选取数据按照时序顺序,连续15min的移动平均值。其中,按照负荷筛选和拉依达准则,连续时间间隔小于15min的数据无法计算移动平均值,将连续时间不足15min的数据舍弃。

3.3 阈值计算

首先,计算预处理后数据中各子系统汽水不平衡量的移动平均值的阈值,记录并给出合理的汽水不平衡量移动平均值的波动区间T1。

其次,采用最小二乘法拟合汽水不平衡量的移动平均值与负荷的移动平均值间的回归曲线,获得汽水不平衡量移动平均值随负荷的移动平均值的回归曲线L1。同时,将汽水不平衡量的移动平均值按负荷的移动平均值间分为多段,段数>20,记录每段汽水不平衡量的移动平均值的最大值和最小值,以及汽水不平衡量的移动平均值出现最大值和最小值时的负荷移动平均值。采用最小二乘法拟合汽水不平衡量的移动平均值的最大值随负荷移动平均值的回归曲线L2,和汽水不平衡量的移动平均值的最小值随负荷移动平均值的回归曲线L3。其中,曲线L2和L3与曲线L1的差值为汽水不平衡量移动平均值实际值与预测值的差值的阈值区间T2。

再次,根据能量守恒关系,烟气换热量∆Qyq、工质的换热量∆Qgz以及受热面传热量应相等,但由于烟气在流动过程中存在散热损失且烟气流量准确度不高,∆Qyq和∆Qgz间存在差值,计算烟气的换热量和工质换热量间的差值,并给出烟气换热量和工质换热量间差值的阈值T3。

最后,采用最小二乘法拟合受热面进出口工质温升的移动平均值和负荷的移动平均值的回归曲线L4,根据曲线L4计算对应负荷下受热面进出口工质温升的移动平均值的预测值,将受热面进出口工质温升的移动平均值与计算获得的受热面进出口工质温升预测结果做差,计算受热面进出口工质温升的移动平均值的实际值与预测值间的差值的阈值T4。

3.4 受热面泄漏实时监测

实际运行过程中,首先对数据进行判断,若机组数据连续且15min内机组负荷均大于70%,计算系统汽水不平衡量、受热面进出口工质和烟气温升、烟气和工质的换热量等二次计算量。其次,计算相关参数的移动平均值,将计算出的实时汽水不平衡量移动平均值与T1对比,将负荷的移动平均值作为输入量分别输入回归曲线L1、L2、L3、L4,分别获得汽水不平衡量移动平均值预测值,汽水不平衡量移动平均值预测值的最大值,汽水不平衡量移动平均值预测值的最小值,受热面进出口工质温升预测值,将预测结果与实际值做差,并分别与T2和T4进行对比。最后将计算的实际的烟气换热量∆Qyq和工质的换热量∆Qgz的差值与T3进行对比。

若以上参数均大于计算获得的阈值,认为受热面运行存在异常,对异常受热面区域进行报警,若存在部分参数大于阈值,则判断受热面存在泄漏风险,但并未泄漏,需继续严格监视其他参数状态,若参数均在阈值范围内,认为受热面运行正常。

4 应用实例

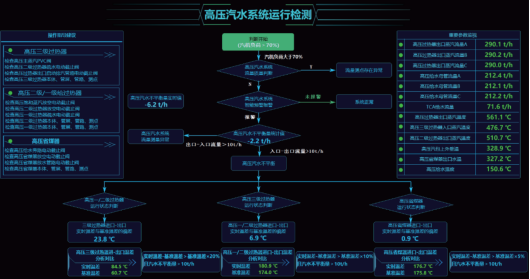

对某联合循环机组进行测试,在联合循环高压汽水系统中,受热面主要包括:高压省煤器、高压蒸发器、高压一级过热器、高压二级过热器、高压三级过热器。因部分受热面工质和烟气温度测点的缺失,无法监测高压蒸发器,且需将高压一级过热器和二级过热器合并,根据3.3和3.4部分所述,分别计算各参数的阈值和预测值。高压汽水系统运行检测界面如图3所示。

图3 高压汽水系统运行检测界面

在负荷满足约束情况下,高压汽水系统根据回归模型不断计算评估各受热面的汽水泄漏情况,若出现参数越限,对应区域将变红报警,可直观地定位到汽水泄漏区域。同时,运行检测展示页面会根据对应区域的报警情况,给出相应的操作指导建议。

此外,受热面汽水系统进行检测后,在不增加硬件设备的情况下,能够降低运行人员的监盘压力,提高工作效率,确保各受热面区域安全稳定的运行。

5 总结与建议

本文以联合循环机组受热面汽水系统泄漏为基础,在智能控制系统平台中采用数据与机理相融合的方法,给出了机组主要运行负荷段内,受热面多个参数的二次计算点的运行阈值。并对受热面运行情况实时监视,通过评估多个相关参数的运行范围,能够及时发现汽水泄漏情况并定位泄漏点所在的受热面区域,给出相应的检修指导意见。但由于联合循环机组在余热锅炉内的温度测点数量较少,难以做到所有受热面的精确定位,且因参数缺失,无法对每个受热面的能量守恒进行计算分析。建议在余热锅炉温度测点分布设计上,可考虑增加部分重要受热面进出口工质和烟气的温度测点,为受热面汽水泄漏情况提供更精确的监测。此外,可考虑在智能控制系统平台中对数据进行分段和采用更加智能的算法实现对机组全负荷段的受热面汽水系统泄漏监测评估。

作者简介:

门 冉(1989-),男,河南南阳人,中级工程师,硕士,现就职于南京科远智慧科技集团股份有限公司,主要从事燃机智能化技术研究及应用。

参考文献:

[1] 王立新, 曲飞雨. 燃煤电厂锅炉“四管”泄漏原因及预防措施[J]. 设备管理与维修, 2022 (17) : 54 - 56.

[2] 张志亮. 锅炉“四管”泄露现象及原因分析[J]. 电力设备管理, 2019 (10) : 90 - 91 + 155.

[3] 徐勃, 赵海, 高强. 火力发电厂锅炉受热面管泄漏原因分析[J]. 发电技术, 2018, 39 (06) : 537 - 541.

[4] 崔强. 锅炉受热面四管泄漏的原因分析及预防措施[J]. 中国设备工程, 2018 (17) : 58 - 59.

[5] 谢伦高. 直流锅炉四管泄露参数变化分析[J]. 中外企业家, 2018 (25) : 147.

[6] 郭晓辉. 火电厂锅炉四管泄露原因及应对措施[J]. 科技创新导报, 2017, 14 (26) : 21 + 23.

[7] 周军. 余热锅炉低压蒸发器出口管泄漏原因分析及处理对策[J]. 科学中国人, 2016 (33) : 36.

[8] 郑有巍. 余热锅炉炉管泄漏原因分析与对策[J]. 科技创业家, 2012(16) : 102 - 103.

摘自《自动化博览》2023年10月刊

案例频道

案例频道