★杭州海康机器人股份有限公司呼志刚,皮富涛

1 背景

能源是现代工业文明的基础之一,也是人类赖以生存和发展的重要保障。随着人与自然和谐共处的生态保护理念日益成为全球共识,各国均加快了对可再生能源的技术创新和应用推广步伐。中国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。新能源中的太阳能资源取之不尽用之不竭,是目前最廉价、最环保、最清洁的能源。

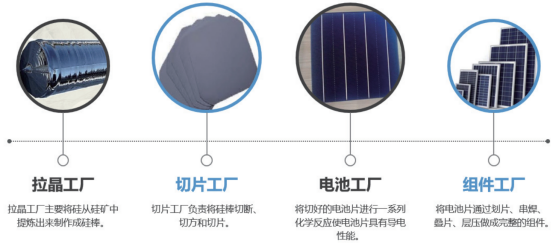

光伏技术作为太阳能应用的最高效、最直接转换方式,承载着人类使用太阳能的重任,要实现光电转化率的提升和生产效率的提高,就需要在光伏硅片、电池片、组件、辅料等多个环节不断提升和创新生产技术。作为一个高产能、高精度的制造业产品,光伏产品的每个生产环节都需要更高效的生产技术和先进的管理流程。多晶硅料需要经过硅片、电池片以及组件3个生产环节,几十道工序才能变为最后的组件。如图1所示。

图1 光伏制造环节示意图

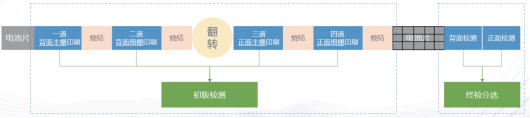

其中电池片工艺发展比较复杂,主流从P型单晶电池——PERC电池片,转向了N型单晶电池,N型单晶电池主要有2个工艺方向:TOPCon和HJT。无论是哪种工艺,丝网印刷均为必要工艺环节,也是最为重要的一道工序。丝网印刷过程是指通过特殊的丝网印刷设备,将印刷浆料均匀地涂布在电池片表面。丝网印刷一般分为4道,1道印刷背面主栅,2道印刷背面细栅,3道印刷正面主栅,4道印刷正面细栅,再通过烧结工艺将印刷的浆料形成电阻膜结构固定地粘附于硅片上。正背面主栅浆料主要起连接细栅、汇聚电流、辅助焊接作用;背面细栅浆料在烧结过程中烧穿SiNx层,与poly硅层接触;正面细栅浆料在烧结过程中烧穿SiNx和AlOx层,与硼发射极接触,通过以上各环节让电池片形成所需要的电极图案。最后对电池片的正背面自动进行颜色等级与外观缺陷的分选,设备的下料单元再根据测试结果将电池片放入对应等级的下料盒中,整体过程如图2所示。

图2 丝印过程示意图

丝网印刷技术的精度和稳定性对电池片的电性能和寿命有着非常重要的作用,在每一道印刷过后,需要对印刷图案、电池片外观等缺陷进行报警或停机处理,减少不良品流入后面道次造成的浪费;终检分选则是对电池片进行等级划分,利于电池片的包装,防止不良片流出;不论是丝印初版检测还是丝印终检分选,都具有CT快、检测内容多、检测精度高、检测结果一致性高的要求,因此,丝印初版检测以及丝印终检分选可以大幅度提升自动化程度的同时,保证检测准确度。

2 案例实施与应用

海康机器人基于对光伏行业多年的深耕理解,结合品类丰富、性能优异的软硬件产品和出色的解决方案能力,与合作伙伴一起推出了针对丝网印刷环节的视觉检测方案,并在多个终端得到广泛应用,大幅度提升了光伏电池片生产效率和质量。

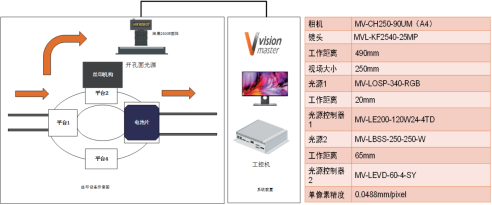

丝网印刷检测方案分为丝印初版检测方案和丝印终检分选检测方案两部分,其中丝印初版检测方案包含4道工序,每道均采用开孔面光,相机采用2500W黑白面阵U口相机。每道的印刷完成之后,平台旋转至丝印初检工位,PLC给视觉发送信号,相机采集图像并传输给工控机,VM算法对图像进行处理,然后将电池片的处理结果返回给PLC,PLC根据视觉的检测结果进行剔除和排废,如图3所示。

图3 丝印初版检测系统设计

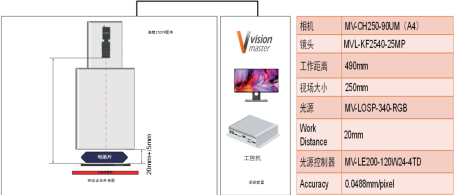

丝印终检分选方案包含正面终检和背面终检2道工序,每道均采用灯箱光,相机采用2500W黑白面阵U口相机。此时,印刷任务完成,且银浆已经烧结到了电池片上,电池片先做背面工位的检测然后再做正面工作的检测。有别于初版检测,终检分选需要拍摄四张图,对应灯箱光的R通道、G通道、B通道、DR通道,VM先用R通道做定位,再用RGB合成的图做颜色相关的检测,最后使用DR做边缘药物残留等检测,所有检测完成后视觉将结果整合后发送给PLC,PLC根据视觉结果进行电池片的等级分选。如图4所示。

图4 丝印终检分选系统设计

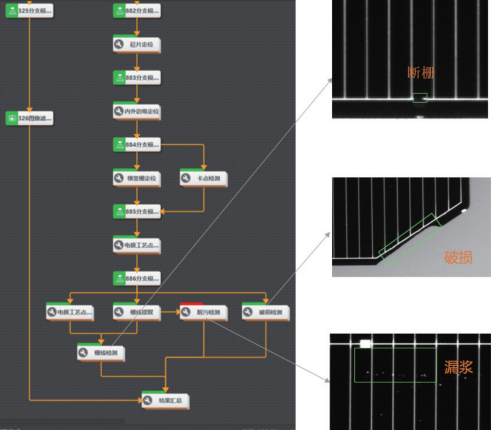

丝印初版检测的内容主要包含尺寸测量类、破片检测类、脏污检测类、栅数检测类、栅线检测类、电极检测类六大检测项;丝印终检分选除了丝印初版检测,还包含了电池片的颜色分级、色差检测、色斑检测三大类检测项;基于VM拖拽式编程、Group组合模块等强大的功能,使得方案的设计与开发大大加快,检测效果如图5所示。

图5 VM方案及检测效果示意图

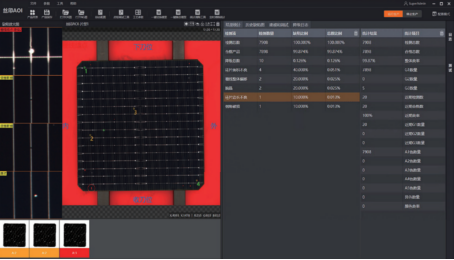

截至2023年11月,海康机器人丝网检测方案被华南、华东多个合作伙伴集成在光伏检测系统和设备中,先后在浙江晶科、江苏龙恒、安徽中润、安徽亿晶等终端落地实施。同时,根据各基地客户需求,指导和协助合作伙伴开发了更便捷、高效、简洁的人机交互软件,完成缺陷在线报警、显示查询、历史追溯、工艺改善预警等关键功能,同时完成数据集控管理、MES上传,实现远程生产状态监控等功能。软件主界面如图6所示。

图6 丝印软件主界面示意图

3 应用创新性

作为电池片生产制造中的关键工序,丝网印刷与烧结后外观等级分选对于视觉缺陷检测系统有着如下技术要求:

(1)检测节拍快:丝网印刷和测试分选设备的节拍直接影响着整条电池片产线的产能,因此,视觉检测系统的节拍也必须与之匹配;

(2)检测内容多:检测系统不仅需要对印刷和烧结过程中产生的破损、断栅、虚印、印刷偏移等多达55类表面缺陷进行检测,还需要灵活适配多种印刷版型;

(3)检测精度高:栅线的印刷质量直接决定着电池片的发电效率与使用寿命,因此,视觉检测硬件系统需要对0.1mm左右的细微缺陷进行清晰稳定的成像,同时软件系统也需要对每个缺陷进行精准地分类检出;

(4)用户需求杂:各个生产终端的缺陷检出和分级标准、检测配方和软件功能要求都各不相同,因此对检测系统多机台、多现场的实施交付带来了较大的压力。

针对上述难点,海康机器人与合作伙伴通力合作,充分沟通,同时深入车间收集汇总产线员工反馈的问题与诉求,从硬件、算法、方案、软件四个层面对检测系统进行了大量的试验测试与升级迭代,保质保量地按期完成了整套检测系统的开发与现场产品实施与交付:

(1)硬件层面

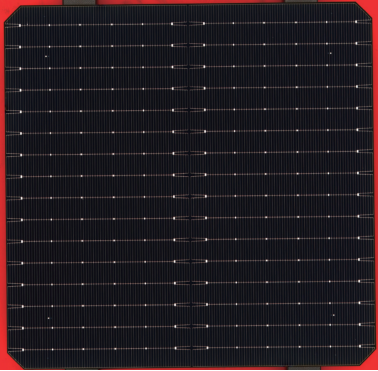

对检测系统的相机、镜头和光源进行了详细的需求分析与优化改进。大幅提升了2500万像素的黑白USB口相机的帧率,保留了单USB口相机成本优势的同时解决某些电池版型的Pad点裂痕在单次曝光下成像质量欠佳的客户痛点和在外观终检AOI完成四次曝光的耗时问题。此外,对相机的校正精度进行了深度优化,保证同一电池片区域视野范围内移动至任意位置,在成像中的平均灰度差异值都可控制在0.5以内,从而保证了外观终检AOI中电池片颜色检测的精准度与一致性。在镜头选型方面,经过大量的成像对比分析,最终确定了16mm和25mm焦距的2款超高分辨率、超低畸变的抗振动镜头,让视野范围内每一根栅线、每一条边缘都能呈现极其清晰锐利的成像。

图7 电池片成像原图

(2)算法层面

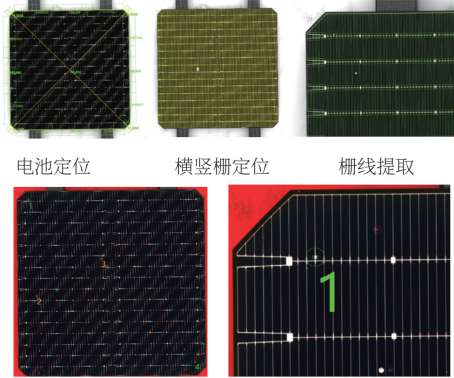

面对电池片形态各异、种类繁多的缺陷,海康机器人开发了3类高效且高兼容性的算法:电池片定位算法、边缘缺陷检测算法与色差检测算法。电池片定位算法结合了高精度边缘点提取算法,可精准定位图像中的每一根主栅、细栅和段栅,在各类印刷版型下均有着出色的定位性能;边缘缺陷检测算法可对宽度、亮度、位置缺陷进行逐像素的扫描,在保证识别精度的同时又有着丰富的检测功能;色差检测算法支持不同尺度的分块颜色缺陷检测,在实现高精度颜色检测的同时又完美解决了电池片不同区域本身颜色不均导致的误检难题。

图8 电池片定位算法出色的定位性能

(3)方案层面

在视觉方案流程设计上,海康机器人采取了“先建模学习再检测”的检测逻辑,先通过建模学习电池片的定位信息,避免了缺陷的重复定位,极大地提升了流程的整体效率,让检测节拍得以进一步地压缩。

(4)软件层面

丝印检测软件采用VM算法平台+视觉应用框架的结构,其中VM算法平台内置了海康机器人自主研发的140多种视觉算法工具,并采用图形化交互和流程式搭建方式,灵活开放、简单易用,能快速响应客户多变的视觉需求。视觉应用框架能实现灵活的工艺流程、生产管理、数据处理以及结果显示等配置,能满足用户提出的各类软件功能需求。此外,为了降低方案模块繁多导致难以调试的风险,海康机器人与合作伙伴联合开发了“一键建模”功能,软件根据历史印刷版型模板,在新机台上经过微调即可自动识别印刷图案并运行检测,现场人员只要有基础的视觉调试经验,经过简单的学习即可快速地对软件进行上手操作。

4 效益分析

(1)自动质量检测系统可以辅助产线改进工艺,配合工艺机台及时发现问题减少损失,将产品合格率提升至98%以上,有效提升产品质量及品牌竞争力,减少客诉;

(2)自动质量检测系统准确性和可靠性更高,且具备快速上线和平铺的能力,可节省大规模安装检测的时间成本,降低企业成本;

(3)一套检测系统可兼容同一工艺段的多种工艺产品,当产品升级改造时也可以快速配置兼容,提供超高性价比的视觉解决方案;

(4)提供可灵活配置的缺陷管控功能,支持客户在线编辑缺陷定义,可根据生产情况调整缺陷优先级、缺陷管控维度,实现工艺质量等的定向检测;

(5)可以将获得的产品图片清晰显示,对缺陷数据进行统计和处理分析来确定缺陷工艺来源产生原因,帮助工艺提高产品质量、降低了生产成本、提高产能;

(6)实现管理创新,优化人员结构,有效缓解人工成本上升带来的生产成本压力问题。降低下游应用市场在工业机器视觉解决方案中的使用成本,帮助工业企业增加使用机器视觉技术进行工业智能化改造的动力。可由原4人/线降至0.25人/线,生产成本降低90%。

5 案例意义

丝网印刷和外观分选工序作为光伏电池片生产制造中的核心工序,其检测内容的高精度与复杂性决定了配套视觉检测系统对软硬件有着极高的技术要求。海康机器人不断攻克应用中的技术难点,联合合作伙伴一起推出了包含光伏丝网印刷初版与外观终检分选在内的多个光伏行业解决方案,并在多个光伏生产基地大量落地使用,取得了各大头部光伏设备商与终端的大力认可。这些解决方案在显著降低生产成本的同时,可为用户带来人工肉眼检测难以达到的高检测节拍、高检测精度、高灵活度缺陷管控的生产管理优势,助力各大光伏制造终端降本增效和数字化、智能化转型升级。

摘自《自动化博览》2023年12月刊

案例频道

案例频道