中国科学院沈阳自动化研究所王挺,汪锐,刘峻玮,王鑫

佛山市阿瑞斯数字设备有限公司李云川

1 目标和概述

每张瓷砖在生产过程中要经过20余道工序,任何一个阶段的不稳定因素,都有可能造成瓷砖在抛光处理后出现表面缺陷问题,传统方式为人工观察缺陷检测,该方式面临以下几项挑战,一是人工检测速度较慢,无法满足高速生产节拍,影响生产速度;二是人工长时间作业极度容易出现疲劳,检测的准确性得不到保证;三是不同质检员之间判断标注不一致,导致不稳定的漏检或误检;四是成本压力,拣选过程每班次至少两名拣选工并实现三班倒,企业需承担较多人力成本,同时漏检还会造成废品流入市场,为企业带来大量售后成本,通常一块瓷砖的售后成本是生产成本的十几倍。

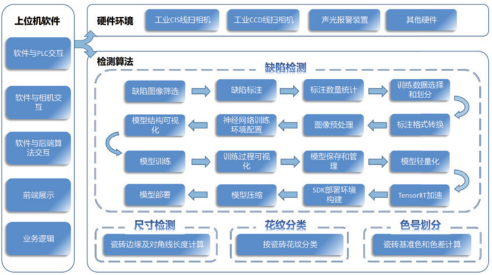

为解决以上挑战,本方案开发一套瓷砖表面缺陷自动化拣选系统,系统除了包括边缘侧的机械电气设备,自动化图像采集硬件系统外,其核心在边缘侧部署了沈自所自主研发的ThingOrigin边缘计算平台,该平台不仅完成边缘侧设备及系统的数据采集、存储工作,而且在边缘侧直接对设备数据和图像进行基于深度学习的人工智能算法处理计算,通过对大量瓷砖图像数据的迭代训练,提供准确且高效的瓷砖表面缺陷检测服务。

本方案可适用于各类瓷砖尺寸和生产节拍,在生产过程中及时对瓷砖表面缺陷报警,有效对不同级别瓷砖进行分流,相比人工拣选更快速、精确,从而提高生产效率,同时,提供上位机软件实现结果输出和详细生产报表生成,极大程度节约人工成本,进而减少因缺陷产品而引起的售后维修成本。此外,边缘计算服务集瓷砖表面缺陷检测、瓷砖色号划分、瓷砖尺寸和平整度测量等多项功能于一体,省去了色号分拣机和尺寸、平整度检测设备,具有明显的体积优势,同时有效节省硬件成本。该项目解决方案的成功实施,标志着边缘计算技术在瓷砖领域的成功创新应用,并在整个瓷砖行业乃至木板、钢板等领域具备高价值且可复制的快速孵化和示范推广作用。

图1 瓷砖表面缺陷检测系统架构

图2 现场专机部署效果

2 方案介绍

2.1 硬件平台

皮带传送系统:用于稳定传送瓷砖通过设备,保证拍摄效果统一;

触发传感系统:用于发送信号实现各项拣选数据采集;

边缘计算硬件系统:用于向边缘计算提供算力和数据存储服务;

图像采集系统:利用CIS和CCD线扫相机实现瓷砖高清图像采集;

照明系统:用于提供稳定光源,辅助图像采集系统获取清晰瓷砖图像及缺陷特征;

其他控制单元系统:用于串联皮带传送、图像采集、数据交互、结果报警等流程。

2.2 边缘计算软件平台

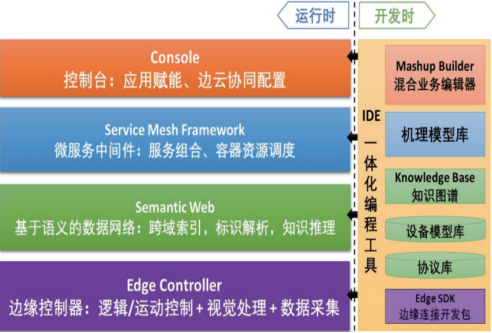

沈自所自主研发的边缘计算ThingOrigin物源平台是整个解决方案的核心架构。它分为运行时和开发时两部分,如图3所示。

图3 边缘计算ThingOrigin物源平台

其中,运行时包括了边缘控制器、语义数据网络、微服务中间件和控制台。开发时包括IDE一体化编程工具。

作为解决方案的核心系统架构,ThingOrigin物源平台具备三大优势。

(1)数据语义化融合

ThingOrigin物源平台支持异构数据库统一索引,支持OPC UA、Restful API、WebSocket、MQTT等多种数据通讯接口,支持基于语义的数据关联可视化建模。

(2)边缘计算能力

ThingOrigin物源平台支持20余种主流工业协议的解析能力,支持SpringBoot、ServiceMesh微服务接口、支持Kubernate容器化管理、支持边缘侧视觉处理、逻辑控制和运动控制。

(3)纵向分布式部署

ThingOrigin物源平台支持轻量级微服务部署、系统功能即插即用,提供工业模型标准库,支持一体化编程开发。

边缘控制器Edge Controller作为新一代硬件平台,构建了智能化协同制造技术及应用创新平台。实现边缘侧的互联互通、全流程信息交互、大数据端到端集成。为制造物联和智能感知、核心工业软件研发,以及大数据分析等相关技术的工程化提供了基础。

基于语义的数据网络Semantic Web,能够实现工业物联设备信息的横向跨系统快速索引与查询,为控制对象增加数字化外衣,从而形成对象管理模型。可对零部件、设备、产线、工作站等重要部件或机器组件的互联互通,构建工业4.0组件。它是国内首个支持网页信息与设备实时数据的混合呈现的物联设备的索引引擎,高于传统数据库的强大查询能力,适用于物联设备相关信息追溯与相关影响查询。

微服务中间件Service Mesh是基于轻量化微服务架构进行业务定义,可实现系统功能的高强性裁剪,以及新功能的即插即用。

控制台Console负责边缘侧配置云端资源,配置基础计算和存储资源,镜像和虚拟实例的生成和监控运行。还可实现边缘侧一键部署边云协同业务。除此之外,Console还负责边缘节点的安全、网络安全、数据安全和应用安全的监控。

一体化编程工具IDE是基于工业自动化特征,使用复合微服务抽象任务级指令。可对机器人等工业自动化设备功能组件进行建模,实现控制代码与物理工艺过程的映射,实现任务的多层抽象与工艺级编程。IDE的核心优势是针对工序工步建立标准工步/工序库,进一步开发工艺模板,先预编译,然后根据硬件平台实现代码生成,实现工艺级配置,代码自动生成。它是国内首个支持工业业务语义服务与语义关联的组态IDE,兼容轻量级微服务与标准工作流的工业领域组态IDE。

复合微服务抽象任务级指令。可对机器人等工业自动化设备功能组件进行建模,实现控制代码与物理工艺过程的映射,实现任务的多层抽象与工艺级编程。IDE的核心优势是针对工序工步建立标准工步/工序库,进一步开发工艺模板,先预编译,然后根据硬件平台实现代码生成,实现工艺级配置,代码自动生成。它是国内首个支持工业业务语义服务与语义关联的组态IDE,兼容轻量级微服务与标准工作流的工业领域组态IDE。

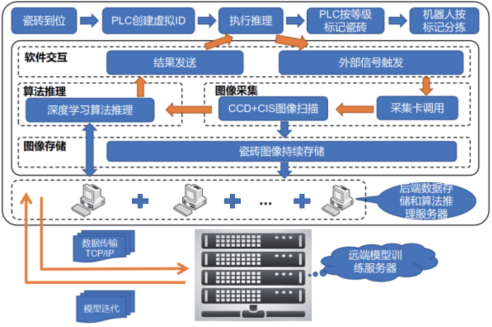

在瓷砖表面缺陷检测解决方案中,首先通过控制台 Console实现了对边缘侧所需资源的弹性分配边缘控制器Console实现了底层设备的数据采集,包括字符图像的获取。语义化数据网络Semantic Web实现了设备间的互联互通,通过一体化编程工具IDE开发了瓷砖缺陷检测监控系统,该系统调用Semantic Web定义好的数据通讯接口实现对设备的调度控制,通过ThingOrigin 物源平台提供的视觉微服务中间件Service Mesh,实现对缺陷进行识别和分类,以及瓷砖色号划分、尺寸及平整度等计算,最后,通过边云协同接口将识别出结果发送给PLC,对瓷砖进行缺陷等级标记。边缘智能识别流程如图4所示。

图4 瓷砖表面缺陷智能检测流程

2.3 数据通讯

数据传输和通讯协议:使用标准通信协议,确保各个硬件和软件组件之间的数据传输顺畅。

2.4 安全措施

系统访问控制:确保只有授权用户可以访问系统,同时授权不同级别的权限。

数据安全性:确保从摄像头到存储的数据都受到适当的加密和保护。

审计与日志记录:记录系统的活动和软件算法执行过程,以便在发生安全事件时进行调查。

3 代表性及推广价值

从应用情况及效果方面看,瓷砖表面缺陷形状差异较大且尺寸不固定,小尺寸缺陷检测尤为困难,本方案基于深度学习目标检测网络进行改进,在大缺陷检测不被影响的条件下有效提高细小缺陷检测能力,当前缺陷检测准确率可达97%以上,误漏检率均低于0.5%。

为适应高速生产节拍,本方案基于TensorRT封装一套业界领先的高速模型推理引擎,从数据采集、数据传输、模型推理,再到结果处理,一片瓷砖完整检测时间仅需0.6s,可满足瓷砖(400mm×800mm尺寸)80片/分钟甚至更快的生产速度。本产品当前已在国内,以及越南、马来西亚等东南亚国家在内的20余家头部瓷砖生产企业实现规模化应用,具备较高的可靠性和稳定性,为相关客户节省50%以上人力成本,并减少80%以上客诉率。

从示范效应方面看,本项目可无缝迁移至多种表面缺陷检测生产场景,具有较强的可推广价值,本项目解决方案的成功实施,为后续如木板、钢板等表面缺陷检测领域应用边缘计算技术来处理实际生产问题提供了技术的示范效应。

从商业价值和社会价值看,未来利用系统采集到的瓷砖图像及对应推理结果大数据,可分析出生产过程中每个环节的趋势和问题,进而帮助瓷砖厂商持续优化生产全流程,不断提高瓷砖制造效率和质量。

摘自《自动化博览》2024年第二期暨《边缘计算2024专辑》

案例频道

案例频道