文献标识码:B文章编号:1003-0492(2024)03-074-04中图分类号:TP277

★高磊,张新凯(伊犁新天煤化工有限责任公司,新疆伊犁835100)

★方向明(浙江浙能长兴发电有限公司,浙江湖州313000)

★吴浩,梁桥冠(浙江赫能环境科技有限公司,浙江杭州310000)

关键词:鲁奇炉;粗煤气;预处理;稀释法;氧电池

随着工业化进程的加快和能源需求的不断增长,煤炭作为一种重要的能源资源得到了广泛的应用。然而,煤炭的燃烧会产生大量的污染物,特别是粗煤气,其中含有大量的有毒有害气体。为了确保煤炭的燃烧过程安全、高效,以及对环境的影响降到最低,粗煤气的实时在线监测变得尤为重要。然而,传统的手动监测方法存在分析数据不准确,使得在线分析仪表无法正常工作等问题。因此,开发一种高效、精准、安全的在线自动监测系统成为了当前工业界煤炭燃烧过程中亟需解决的问题[1]。

1 现阶段研究的不足及粗煤气的危害

1.1 粗煤气的危害

鲁奇炉出口粗煤气由于不充分燃烧,常含有一氧化碳,吸入高浓度的一氧化碳会与血红蛋白结合,导致氧气运输受阻,引发中毒,对人体的呼吸系统和心血管系统造成严重影响。煤炭中含有硫分,在燃烧过程中生成二氧化硫会进入到粗煤气中,一旦排放到空气中,会引发酸雨等环境问题[2]。煤炭燃烧过程中高温下的氮气与氧气反应生成氮氧化物,成为粗煤气中的一种污染物,对空气质量和臭氧层有不良影响,同时也会对人体的呼吸系统造成刺激和损害。粗煤气中含有可燃气体如甲烷和氢气,这些气体具有爆炸性,在空气中遇到火源或电火花时,会引发严重的火灾和爆炸,威胁人身安全以及产生严重地财产损失。粗煤气会取代空气中的氧气,导致氧气含量不足,长时间处于粗煤气环境中,人们可能因缺氧而窒息[3]。并且,粗煤气具有高粘度、易结晶、有腐蚀性等特点,气体成分复杂,易形成堵塞、腐蚀,引起分析系统污染,导致分析数据不准确、在线分析仪表无法正常工作。此难点一直未被攻克,全球鲁奇炉出口粗煤气均为人工取样分析。另外,根据相关规定,水煤气(半水煤气)的含氧量需要严格控制,一般设自动分析仪定期抽查再由人工进行分析。正常情况下,总管煤气含量应小于0.6%;单台炉系统煤气含量达到1%时,该炉必须停车。为此,必须对鲁奇炉出口粗煤气进行实时检测,在避免其排放造成空气环境污染及人身安全危害的同时,减少对检测设备的伤害,降低资金投入,同时需要经过实时监测,控制水煤气的含氧量避免因停工造成企业和工厂经济损失[4]。

1.2 鲁奇炉的采样现状

鲁奇炉正常运行时,加压气化A/B/C各框架内两名中心化验室人员需要每小时对粗煤气进行一次人工取样分析。此过程从取样、分析、到出报告单,整个过程大约需要30分钟,工作量大且分析数据滞后。鲁奇炉开车过程大概需要13小时,在调整工况时,每10分钟需对粗煤气进行一次人工取样分析。多台鲁奇炉同时开车时,人工取样频繁,并且存在分析数据严重滞后现象。此前中心化验车间粗煤气人工分析员每个班配备5~6人,实行四班三倒制,共24人左右,才可满足现场手工取样的需求。同行业的新疆庆华能源、新业能化大唐克旗煤制天然气、广汇新能源等均为类似情况。为解决鲁奇炉对粗煤气采样困难的问题,必须设计一款粗煤气在线检测的系统,以减少人力使用成本和避免数据采样不及时造成的数据分析滞后等问题。

2 鲁奇炉出口粗煤气实时在线自动监测系统的结构

为解决粗煤气中存在的有害杂质、鲁奇炉对粗煤气采样困难以及控制水煤气的含氧量避免停工造成经济损失等问题,本项目研究设计了一套科学的粗煤气预处理系统,并选用合理的分析测量方法,实现了粗煤气的净化以及粗煤气中微量氧及二氧化碳的连续监测。该系统取代了传统的离线检测,能够帮助工艺控制人员通过实时在线监测数据及时调整工艺,减少手工化验带来的数据迟滞性,同时可减少人员在框架内部滞留的时间[5]。

2.1 鲁奇炉出口粗煤气实时在线自动监测系统的作用

该系统需要完成粗煤气的取样及处理,以及粗煤气的检测功能,为此将整个功能分为两部分:样本处理和气体分析测量。样本处理在样品取出之后立即进行或在进入分析仪之前进行,能够保证分析仪在最短的滞后时间内得到有代表性的工艺样品,样品的状态(温度、压力、流量和清洁程度)适合分析仪所需的操作条件,为后续气体分析测量提供更好的气体环境[6]。并且样本处理能够使分析仪得到的样品与工艺管线或设备中物料的组成和含量一致,保证了工艺样品的消耗量最少,易于操作和维护并能长期可靠工作。

样品处理需要完成压力调节、温度调节、流量调节、除尘、除水、除湿、去除有害物等工作。压力调节主要通过降压、抽吸和稳压等步骤,将粗煤气降低到所需要的较低压力,并通过减少系统内的气压,使其低于大气压力,产生负压或真空的环境;同时在给定的范围内保持气体压力恒定,保证气体的压力处于合适的范围内。通过温度调节,该系统将高温的粗煤气降低到合适的温度范围,保证粗煤气在后续处理和使用过程中不超过安全限制或设备的温度承受能力;同时,通过保温操作,维持粗煤气在一定温度范围内,保证粗煤气在输送、存储或处理过程中保持适宜的温度,防止粗煤气的温度损失或过快的温度变化,降低了能源消耗[7]。采用快速回路技术保证粗煤气的基本运行参数,实现快速响应和调节,适应系统中的不同变化,应用分析回流完成对粗煤气成分的监测和控制,通过一定的技术手段,分析粗煤气的成分,根据分析结果采取相应的控制措施,适应特定应用的要求。

气体分析系统采用探杆内稀释法,以高纯氮作为稀释气,进一步降低了露点及对分析仪有害气体的浓度。稀释后配置分子筛及氧化锌吸附过滤器,并对粗煤气中存在的CO2和O2进行测量,CO2采用红外法,O2采用电化学法。

2.2 鲁奇炉出口粗煤气实时在线自动监测系统的整体结构

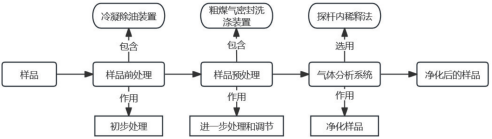

样品处理在样品取出之后立即进行或在进入分析仪之前进行。为了便于区分,习惯上把前者叫做样品前处理,而把后者叫做样品的预处理。前处理对取出的样品进行初步处理,使样品适合于传输,缩短了样品的传送时间,减少了滞后,减轻了后处理的负担,如减压、降温、除尘、除水、汽化等。后处理对样品做进一步处理和调节,如温度、压力、流量的调节,过滤、除湿、去除有害物等,安全泄压、限流和流路切换一般也包括在该单元之中[8]。样品前处理和样品后处理分别对应着粗煤气前处理系统和粗煤气后处理系统,气体分析测量采用气体分析系统来完成,其结构如图1所示。

图1 鲁奇炉出口粗煤气实时在线自动监测系统的整体结构

样品前处理系统中设有冷凝除油装置,可高效除去粗煤气中的焦油、粉尘等,同时不产生二次污染;样品预处理系统中设有粗煤气密封洗涤装置,可通过二元洗涤系统除去样气中的焦油、粉尘等杂质,洗涤后的粗煤气再经过重力二次分离进入后系统。气体分析系统对样品中的CO2和O2含量的检测,分别采用红外法和电化学法。

2.3 样品预处理系统

粗煤气实时在线监测系统预处理系统包括冷凝除油系统、洗涤稳压及净化系统和保护控制系统。

冷凝除油系统主要用循环水作为降温介质,使油、水、粉尘等杂质附着在除油装置内表面,靠重力作用流回至粗煤气工艺管线。该系统能够除去粗煤气中90%以上的焦油、粉尘等,同时不产生二次污染。冷凝除油装置出口设置双级减压阀和限流孔板,保证后系统不超压,经过冷凝除油系统处理过后的样品进入到洗涤稳压及净化系统。

洗涤稳压系统主要通过洗涤除去大量的煤焦油、粉尘、水、碳铵结晶等杂质,并保证系统的压力稳定,若系统超压,气体击穿水封通过排放管去排放总管排放。经过洗涤稳压系统处理后的样品一部分进入到净化系统,另一部分多余的气体从稀释探头多于气体排放管线去排放总管。

净化系统包括气稀释系统、油过滤器、气体爬升段、气液分离器、干燥剂罐等。气稀释系统是稀释探头内置的音速小孔,该系统能够保证稀释空气和烟气流量比的恒定,从而实现稀释比的恒定。油过滤器能够有效过滤经过洗涤后样气中的油等杂质。气体爬升段可减缓经过洗涤后样气的流速,保证了样气从水洗中带出油并依靠自身重力作用回流到洗涤器中。从气体洗涤器出来样气经过气液离器分离其中夹带的液珠,并将液相留在分离器。干燥剂罐中填充脱脂棉和氧化锌,可去除样品中的H2S,保证了样品不带水分进入氧表气体。

保护控制系统包括水洗罐安全阀、水封、氧电池单向阀:安全阀可保证水洗罐内压力超过安全阀设定压力后安全阀起跳,气体从安全阀快速排至排放总管;水封可保证样气压力大于水封罐液位后,气体排放至排放总管;单向阀可保证氧气中断时,空气不会进入到氧表中,保护了氧电池。

2.4 气体分析系统

气体分析系统对CO2和O2的监测,分别采用红外法和电化学法。CO2的测量方法采用GFC NDIR气体过滤相关红外法,即红外光源发出的红外光经过测量室后聚焦在一个红外检测器上,光路中的每种气体都会吸收与之对应的特定波长的红外光,检测室中的气体会对红外光产生吸收,经过气体吸收后,参比能量和测量能量之比即可得到,可计算出气体浓度。O2含量的测量采用电化学氧气分析仪,通过疏水膜扩散进入传感器里的气体在感应电极发生氧化/还原反应,阴极和阳极间会产生一个与氧浓度成正比的电流,通过检测这个电流,就反应出气体中的O2含量。

3 系统应用及成果描述

3.1 投运效果展示

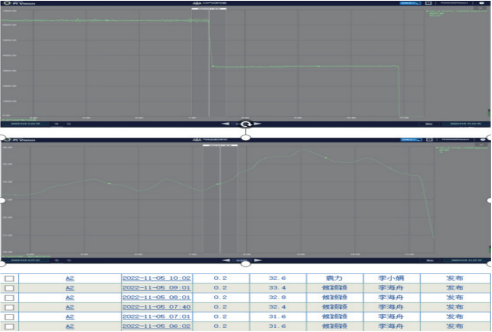

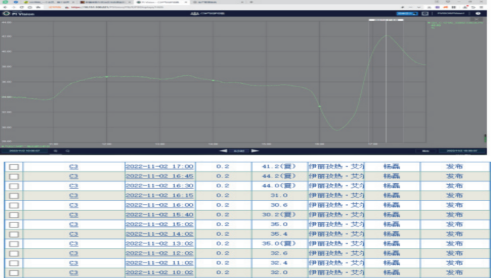

该系统投入运行后,煤气组份含量变化可以及时显示到DCS,工艺根据DCS反馈的煤气组份含量变化调整相关工艺参数,稳定操作,使工况处于最佳状况,为生产的安、稳、长、优创造了可靠的条件。图2、图3分别展示了A2气化炉氧气流量变化与CO2测量值及化验室取样对比、气化炉运行不稳时在线CO2与化验室一致。从图2中可以看出工艺在调整气化炉负荷时,气化炉出口粗煤气CO2组份变化很快;从图3中可以看出气化炉运行状况不稳定时粗煤气CO2组份变化能很快反映出来,及时发现异常现象,证明该系统在正常运行后,能够有效地提高出口气体中的有效成分,同时能够降低蒸汽的消耗量,帮助企业获取更好的经济效益。

图2 A2气化炉氧气流量变化与CO2测量值及化验室取样对比

图3 气化炉运行不稳时在线CO2与化验室一致

3.2 成果描述

该系统正常投运后,汽氧比有明显下降,汽氧比每下降0.1可减少蒸汽用量10.8t/h,年预计可节省蒸汽86400吨,约648万元,提高了粗煤气有效气的成份,废水减少1.5t/h,每年预计少产废水86400吨,可节省废水处理费475.2万元。未投运前,气化炉开车并网前需要化验人员分析3个样(约0.5h),合格后才能并网。投入运行后,粗煤气在线分析数据正常即可直接并网,每次启炉约节约3t/次,每年预计可节省煤炭12600吨,约277.2万元。此外,未投运前,需要更多的化验人员相互配合,每个班配备5~6人,实行四班三倒制,共24人左右。而在投运后,人工工作量大幅度减少,不需要配备大量化验人员,仅需配置3人,实行四班三倒制,共计9人左右,大大减少了员工薪资的支出,约162万元。

4 结语

为了充分解决粗煤气中含有的有害物质以及气体分析系统存在的数据分析不及时问题,本文研究设计了一套鲁奇炉出口粗煤气实时在线自动监测系统,该系统能够帮助降低粗煤气中污染气体的含量,并且通过及时的气体检测,可减少人员在框架内部滞留的时间,保证了工艺控制人员的身体安全,为各类粗煤气处理的企业提供了更好的经济效益,同时避免了造成环境的过度污染。

作者简介:

高 磊(1983-)男,山东人,中级工程师,本科,现就职于伊犁新天煤化工有限责任公司,研究方向为从事煤化工系统控制与测量技术。

张新凯(1989-),男,新疆人,新疆人,中级工程师,本科,现就职于伊犁新天煤化工有限责任公司,研究方向为煤制气气化炉感知测量。

方向明(1975-)男,浙江人,助理工程师,现就职于浙江浙能长兴发电有限公司,研究方向为燃煤电厂锅炉运行控制优化。

吴 浩(1992-),男,安徽人,现就职于浙江赫能环境科技有限公司,研究方向为污染源气体环境与过程分析。

梁桥冠(1989-),男,浙江人,中级工程师,现就职于浙江赫能环境科技有限公司,研究方向为水质在线分析仪表开发应用。

参考文献:

[1] 刘洋, 王祺. 吸排车在炼铁粗煤气系统输灰工艺中的设计及应用[J]. 科技信息, 2011 (25) : 459 + 447.

[2] 张绍延. 快锅改烧壳牌煤气化装置粗煤气的分析论证与设计应用[J]. 化肥设计, 2009, 47 (05) : 17 - 19 + 28.

[3] 李书平. 计算机辅助设计(CAD)在煤气设计行业的应用[J]. 城市煤气, 1996 (08) : 21 - 22 + 24.

[4] 杨磊, 刘素艳, 曹永恒. 煤气化变换装置设备腐蚀定性分析及解决措施[J]. 氮肥与合成气, 2023, 51 (10) : 28 - 32.

[5] 郭零. 大型煤气化装置粗煤气中氮气含量波动分析[J]. 河南化工, 2023, 40 (07) : 36 - 38.

[6] 徐煜, 李淑华, 普绕华. 文丘里洗涤器在净化粗煤气中的应用及优化[J].云南化工, 2023, 50 (06) : 114 - 116.

[7] 翟宏伟. 煤化工粗煤气流量计的应用与改造[J]. 化工管理, 2022 (32) : 126 - 128.

[8] 王西明, 王峰, 俞华栋, 等. 现代煤化工耦合可再生能源的可行性分析[J]. 现代化工, 2022, 42 (06) : 6 - 8 + 15.

摘自《自动化博览》2024年3月

案例频道

案例频道