★菲尼克斯电气中国公司张晓进

1 背景

在智能制造技术的推动下,某大型冶金公司着手打造一个智能工厂,力图将其生产流程转型为智能化模式。这一转型的目的是为了克服传统制造工艺中的多项限制,包括高能耗、高劳动强度、人员密集以及自动化程度不足等,这些都是行业转型过程中亟待解决的难题。

2 项目需求

菲尼克斯携手该公司,凭借在工业物联网(IoT)领域的成熟经验,通过采用专业的工业以太网技术,为工厂提供了一套高可靠性的网络解决方案。此方案旨在提高数据的实时性和准确性,通过智能化的流程控制和资源优化配置,显著提升生产效率。同时搭配预测性维护,减少因设备故障导致的停机时间,增强生产的连续性和产品的一致性。经过与客户的深入沟通,菲尼克斯为客户的现场工业网络需求定制了以下专业解决方案:

(1)建立工厂的工业骨干网络,满足现有业务流量需求的同时,需预留未来数据采集、无线覆盖接入等流量空间。

(2)实现OT与IT的融合对接,同时保证数据通讯的稳定性、可靠性和安全性。

(3)整体网络需要具备可靠性、冗余性和主流工业协议的兼容性。

(4)网络设备需要考虑现场工业设备接口和协议的兼容性。

(5)网络架构需要考虑防攻击、边界物理和网络安全设计。

(6)引入预测性维护系统,以提高设备的可靠性和稳定性,降低系统维护成本和生产停机时间。

3 项目实施

从需求上可看出,该工厂项目在构建上与传统工厂网络相比,呈现出显著的差异,特别是在网络规模上。在这个项目中,我们面对的挑战是一个高度复杂的网络系统,其中光PLC就高达5,000多台。此网络在设计方面需要综合考虑的因素较多,设计难度较大,主要体现在以下几个方面:

(1)网络节点较多,因此在设计过程中需要考虑到网络的可靠性和稳定性,避免出现单点故障和网络阻塞等问题。

(2)庞大的网络面临的安全问题。如数据加密、访问控制、入侵检测等,网络设计需考虑如何在保证IT与OT融合的同时保障数据的安全性和机密性。

(3)如何最大程度地降低此大型网络的后期维护成本,如系统的拓扑显示、系统的IP分配与管理、异常发生时的快速定位与可追溯性、网络运行的详细日志记录以及系统的预测性维护等。

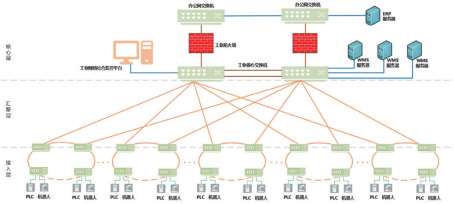

为了应对这一挑战,项目团队采取了精心的规划和策略,将现场划分为十几个精心设计的区域。每个区域的划分都是基于严格的计算和考量,包括部署成本、工艺流程的合理性以及区域功能的需求。

图1 系统架构图

面对如此庞大的网络架构,我们还必须综合考量数据流量的规模和管理,确保网络的高效运行和稳定性。我们对数据流量进行了深入的统计和分析,以便精确规划网络设计,使之不仅能够满足当前的生产需求,而且具备足够的灵活性和扩展性,以适应未来的发展变化。为此,我们设计了包含百兆、千兆至万兆不同速率的网络解决方案,在不同区域,针对不同的数据流量进行精细化设计,通过这种细致的规划,我们不仅优化了网络的布局和性能,还提高了整个系统的效率和可靠性。此外,每个区域的网络配置都经过定制,以适应特定的操作条件和数据传输需求,从而实现了整个工厂网络的最优性能和最大的灵活性。

同时,在网络架构方面,通过实施分层网络设计和冗余路径策略,融合IT与OT,我们显著增强了网络的容错能力和自愈性。如环网技术,它通过形成闭合的通信环路来增强网络的连通性,支持单个环网交换机数量不少于200台,单环200台时环网自愈时间不高于15ms;VRRP(虚拟路由器冗余协议),为关键设备提供了高可用性;OSPF(开放最短路径优先),一种动态路由协议,能够快速计算出最优的数据传输路径。这些技术的整合应用,不仅显著增强了网络的容错能力,也提高了网络的自愈性,确保了关键业务的连续性和数据传输的稳定性。

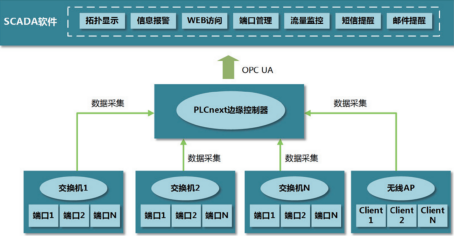

此外,项目还集成了智能监控系统,利用菲尼克斯PLCnext作为边缘控制器,自主开发了一套网络监控软件,采集整个工厂所有交换机信息,实时分析网络性能指标,预测并快速响应潜在的故障点,从而保障了网络的持续稳定运行。

图2 智能监控系统

4 项目效益

此项目超过百亿的巨额投资,成功集成了企业多方管理系统,打破了信息孤岛,实现了业务流程的持续优化。通过这一举措,项目实现了人员、设备、物料、生产及检测的全连接,极大提升了运营效率和生产透明度。如在成品车间,全新的工艺设计,配合机器人自动下盘大幅压缩机器动作循环时间,节省人工60%以上。与传统的生产车间相比,车间没有人头攒动的场景,取而代之的是无人搬运车来回穿梭、工业机器人精准作业,通过智能化创新,产能得到了显著提升,整体生产效率提高了超过40%。

同时,项目通过利用大数据平台进行深度数据分析和智能决策支持,显著提升了企业的响应速度和市场适应性。这同时也为客户带来了成本效益的显著提升。例如,一家领先的轮胎制造企业通过采用该项目的产品,实现了在不牺牲产品质量的前提下,进而大幅降低了生产成本,增强了其市场竞争力。

作为“智改数转”的行业标杆,该项目展示了如何通过智能化改造和数字化转型,引领企业迈向工业4.0时代。客户因此能够享受到更灵活的生产能力、更快的市场响应速度、更高的客户满意度以及更强的竞争优势,确立了其在行业中的领先地位。

摘自《自动化博览》2024年6月刊

案例频道

案例频道