1 背景

近年来随着我国制造业产业升级,机器人在工业生产中得到广泛应用,一方面节省人工,提高生产效率,另一方面提高产品质量,达到质与量的双重提升。

本文以广州数控设备有限公司为佛山一家家电制造企业的自动化改造为例,浅谈机器人在家电冲压生产线的应用。

在设计产线前首先要了解客户产品、需求及客户现场情况。

1.1 客户产品

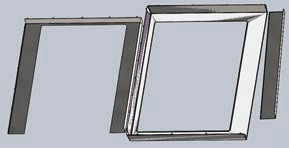

客户产品总共有11款,每款形状均有差异,通过观察并分析其形状的共性部分,比较有代表性的形状如图1所示。

图1 客户代表性产品

有部分是“门”字形,有部分是“回”字形,还有一款是“一”字形,其中“门”字形工件三条边沿需要折弯,“回”字形工件外4条边需要折弯,内4边有些要折弯,“一”字形工件只需要折弯一条边。所有工件都有小凸起,在设计时需要注意避让。

工件尺寸最小为630mm×84mm×0.4mm,最大为790mm×410mm×0.4mm,观察所有工件形状,可知有足够大的平面方便抓取。工件是不锈钢材质,可以选择真空吸盘或电磁铁抓取。但考虑到工件厚度不足,且电磁铁抓取容易粘附碎屑,对产品生产造成影响,最终选择了用真空吸盘的抓取方式。

产品重量最小0.35kg,最大1.2kg。

因本产品是家电产品最外的装配壳,所以对于外观的要求特别高。产品表面有塑料膜,在生产时会有细碎的薄膜脱落,如果落在冲压模里没有及时清理,会使产品产生凹痕,影响产品品质,所以在自动生产中必须增加吹气装置。

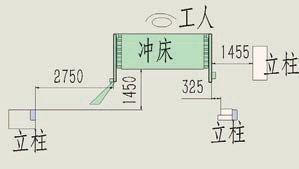

1.2 客户现场情况(如图2所示)

图2 客户现场示意图

客户现场地面是水泥地面,但是不够平整,通过打孔取样发现水泥厚度不足,只有约12cm。机器人安装要求20cm以上,所以在设计时需要特别考虑加固措施。

1.3 客户需求

客户要求每15秒生产一个工件,生产工艺可初步定为:S1:从料车取料—S2:通过定位平台定位—S3:机器人抓取工件放入冲床完成工序1成型—S4:机器人抓取工件放入工序2成型—S5:抓取工件放入输送带到工人工作侧。

客户要求设计两个放料小车,一个使用,一个备用。小车要求定位装置,并且小车可以自由移动,方便运载工件。

客户要求整套系统必须配置透明PC防护围栏,安全门必须配置防护锁,送料车入口必须配置安全光栅。

2 技术难点及解决方案

2.1 项目涉及的产品多,外形差异大

通过和客户沟通,充分了解每一种工件、每一个工艺步骤的工作姿态、正反面情况后,把所有的工件组合到一起。

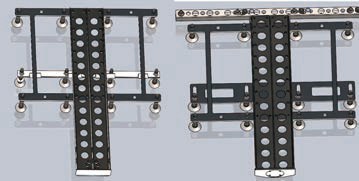

通过组合分析工件特征,对比得出机器人可以在工件的两个大长边抓取比较合理,同时考虑稳定性和兼容性,在同一个边上设计不少于2个吸盘。

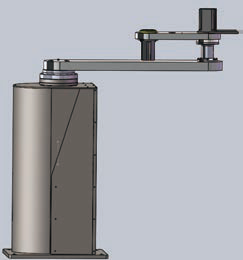

此项目客户冲床的冲压区域比较大,设计的手抓应该足够长才能保证手抓抓放工件便捷可靠。首先确定每台机器人能够抓取的工件数量,因工件比较大,如果一台机器人配备2个手抓,手抓需要占据很大的空间,结合客户现场实际情况,不能这样设计;其次确定工件抓取位置,如前所述采用多排多个吸盘的方式来保证可靠性;再次是客户要求在生产过程中,保证模具的清洁性,需要定时吹气,因工件多样,可以考虑用编程的方法增加吹气的适应性,可以考虑在机器人夹具增加气嘴。综合考虑设计夹具,夹具的重量应该尽量轻便,同时也要兼顾整个夹具刚性。最终设计的夹具如图3所示。

图3 夹具设计图

考虑到并不是每一台机器人都必须配置有吹气装置,所以设计两种夹具。吹气装置可以用大的电磁阀+可调方向气嘴喷头来构成,气嘴可以调整方向,方便按需要调整。同时设计的多排吸盘用铝合金和钣金折弯件作为框架连接,既保证夹具的刚性,也尽量减少夹具重量,结实美观。设计好后夹具加最大工件的重量约8.6kg,重心离安装面的距离约800mm。结合夹具负载情况选用广州数控设备有限公司生产的RB20机器人,其负载为20kg,速度快,工作稳定。通过3D模拟抓取每种工件,可以达到运行动作要求,留有安全余量。

2.2 客户要求的工作节拍

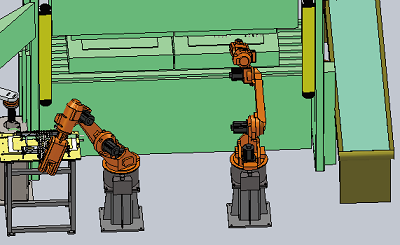

初步布局如图4所示:

图4 初步布局示意图

通过模拟仿真分析,发现单靠两台RB20机器人工作节拍达不到客户需求,并且因冲床比较大,两侧有支撑墙等场地限制问题,存在机器人够不着所有位置,机器人运行时会与支撑墙发生结构干涉。因此必须增加机器人用于工件中转,因客户现场空间限制,如果采用标准的机器人,机器人之间会互相干扰,影响生产稳定性,必须设计一台非标的专用机器人以满足空间节拍使用要求。本项目特别开发了专用机器人以满足狭小空间范围内的使用要求。

该非标机器人由4个轴组成,一轴能够上下运动,由伺服电机+丝杆和直线导轨组成,运动范围能够覆盖所有模具的高度变化;二、三、四轴是旋转轴,其中二轴采用伺服电机+RV减速机结构,三轴和四轴采用伺服电机+谐波结构,同时考虑走线和在运动时不干涉冲床和其它机器人。该机器人结构简洁可靠,运行良好。结构示意如图5所示。

图5 非标机器人结构示意图

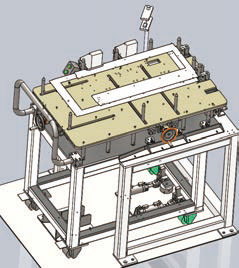

2.3 送料小车衔接

送料小车承担着衔接上道工序,并且为本工序提供原料的任务,因客户工件产品种类比较多,大小形状差异大,小车设计除常用的定位装置外,还需要设计可以方便调整定位的装置;小车整个也需要定位,方便机器人抓取原料,设计的小车及定位装置如图6所示。

图6 小车及定位装置设计图

小车底部设计有4个脚轮,其中有两个是万向轮。小车放料板两侧设计有可以调整的梯形丝杆,通过旋转的方式推动定位柱定位不同工件,使工件都往一个方向靠齐。设计有定位框,小车推入定位时,底部有气缸拉紧小车。在定位框上同时设计了磁性双张分离装置,以防止夹具取料时会同时抓取两张板,同时为进一步提高可靠性,还配置有双张检测开关。

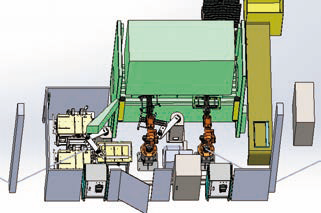

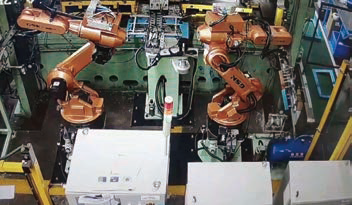

2.4 最终现场布局

图7 最终现场布局图

由两台RB20机器人和两台特别设计的专用机器人组成,安装在铁板上,铁板再用地脚螺钉固定在水泥地面上。配备两台上料小车,小车有磁性分张装置和双张检测装置,保证每次机器人只能取一张原料板。共有4台机器人和4套手抓,每套手抓上都配有至少3组真空发生器和真空吸盘,并配置有负压检测开关,防止运行过程中工件掉落。

图8 项目现场

2.5 电气控制系统

本项目采用S7-1200西门子PLC,通过Modbus/TCP IP协议与机器人系统连接通讯。电气控制系统的核心部分除西门子PLC外,还包括检测元件(行程开关、磁感应开关)、操作面板(触摸屏、按钮开关、指示灯)、控制元件(接触器、电磁阀)以及执行元件(机器人、继电器)等。

电气控制系统外围的辅助元器件包括负荷开关、总断路器、电机保护断路器、中间继电器、变压器、直流电源、接线盒、接线端子以及其它辅件。

操作面板作为操作人员与设备之间的交互界面,接收来自操作人员的操作指令并指示设备的运行状态,检测机器人的位置状态以及机械各部机的动作状态。PLC程序自动循环扫描各个输入输出点的当前状态,并根据程序所确定的逻辑关系刷新输出点的状态,连接机器人及外部执行机构从而完成整个流程的自动控制。

操作面板如图9所示。

图9 操作面板

触摸屏上设置有每个设备的状态监控信息,方便问题查找。配置各种操作按钮,方便进一步操作设备,吹气的时间和频率也在触摸屏上设置。

不同产品的生产程序。通过操作机器人示教盒选择实现。

3 效益分析

3.1 应用效果及收益

(1)提升产量:每班产量从1200件提升到2000件;

(2)减少人员:从原先的3人减少到1人,达到省人增效的目的;

(3)生产质量稳定,受人为因素影响很少。

3.2 应用扩展

作为机器人在冲压行业的典型应用,这个案例告诉我们,在实际应用中经常会受到客户生产要求和现场空间条件限制,应结合公司的实际情况,打破固有产品限制,按需要设计专用智能化设备以满足客户需求。

作者简介:

江文明(1984-),男,江西抚州人,中级经济师,硕士,现就职于广州数控设备有限公司,从事工业机器人研制及产业化推广。

李业银(1984-),男,助理工程师,本科,现就职于广州数控设备有限公司,从事机械设计及自动化。

摘自《自动化博览》2021年9月刊

案例频道

案例频道