疫苗作为公认的控制和消灭传染病最行之有效的力量,从研发到上市,往往短则几年长则几十年,从最初的药物筛选与发现、临床前研究、临床实验到申请上市和商业化生产,征程漫漫,阻力重重。在新冠疫情的驱使下,全球越来越多的制药企业加入疫苗研发大军,如何赢得与时间的赛跑,尽快给人类带来有效的疫苗是生死攸关的大事。

对于疫苗企业而言,在疫苗研发前期,高额投资之下如何成为第一个成功研制出安全有效疫苗的企业是赢得竞争的关键。当开始进行商业化生产和大规模接种时,质量稳定、产量充足则又是重中之重。想要在激烈的市场竞争中赢得生存,质量、速度和成本是关键中的关键。

· 质量——安全、有效、合规

安全和有效是疫苗的两大根基,确保生产出质量稳定可靠,且各环节均满足合规监管要求,是所有疫苗生产企业的基本要义,也是应对国家合规监管的必答题。

· 速度——研发生产上市,唯快不破

疫苗研发成功后,进入工艺开发阶段,需要花费很长时间进行大量的物理试验,以满足质量要求的规模化量产,如何缩短技术转移和工艺放大的时间十分关键。

· 成本——企业生存和发展的保障

在商业化大规模生产中,提高效率、减少浪费是控制成本的有效手段,而当前国内普遍存在的情况是,某个生产批次一旦出现偏离质量要求的情况,整个批次都可能报废,浪费严重。

纵观上述挑战, 不难发现其中一个共性问题——无论是繁杂的实验,还是全流程的追踪追溯确保质量合规,还是连续稳定的质量控制,最根本的突破口其实是用好背后的“数据”——如果能打通研发和生产环节,将积累在不同设备、系统和人员中的海量数据转化成有效信息与经验,实现生产的优化,赢率则将大大提高。

从研发到生产部署工艺数字孪生

基于此,西门子作为全球先进的数字化解决方案供应商,联手Atos为GSK部署首个生物制药领域的工艺数字孪生,助力疫苗生产企业实现数字化转型,将安全有效的药物从实验室更加迅速地送到患者手中。

在工艺开发阶段开始,西门子和Atos为GSK疫苗生产的每一步设计和部署工艺数字孪生,实时管理监测批次数据,与此同时,这些数据将被用作工艺设计和模型预测的基础,在虚拟世界进行仿真预测,双向优化工艺性能,从而帮助企业缩短疫苗研发和生产时间、减少整批报废、实时放行及提高整体产量、质量和效率,实现数字化转型的愿景。

强大软件解码工艺“黑匣子”

疫苗进入人体后,其免疫反应效果受多种因素影响,脂质体便是其中一环。所谓脂质体,是一种可以增强疫苗免疫反应的人工膜,它进入体内后与细胞膜融合后,将原本包裹在内的抗原释放出来,从而引起免疫反应,对于免疫系统较弱的人,例如老年人等能起到至关重要的保护作用。而脂质体的粒径大小和所包裹的抗原浓度等关键质量属性(CQA)对于其在人体的作用十分关键,与此同时,制备过程中的温度、压力、流量、流量比、浓度等关键工艺参数(CPP)则将直接影响其关键质量属性。

对于脂质体的制备,GSK选用了微流体技术,将抗原和脂质在微流体混合器中混合,形成包裹抗原的脂质体。混合器内的状态就像一个“黑匣子”,存在诸多未知,包括抗原和脂质两种流体在混合器内的实时混合状态,关键质量属性和关键工艺参数及微流体混合状态之间的关系等等,在这种情况下就只能等待离线实验室检测结果,确定关键质量属性合格后才能放行生产。

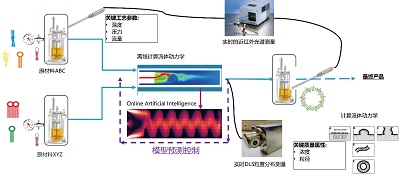

西门子携手Atos为GSK打造的疫苗脂质体制备工艺数字孪生

在该疫苗项目中,GSK联合西门子和Atos,将脂质体的制备作为数字化工艺数字孪生的第一个落地应用,利用一系列强大的软件,建立了关键工艺参数与关键质量属性之间的逻辑关系,实现了关键质量属性的实时测量和预测,以及混合涡流状态的离线仿真和在线实时仿真,并根据预测和仿真结果实时控制关键工艺参数,确保产品关键质量属性符合预定要求,最终将速度、质量、成本问题逐一击破。

· PAT技术助力关键质量属性的实时检测,让数据更透明

利用西门子提供的PAT软件Simatic SIPAT,通过DLS(动态光散射)仪表和混合模型运算进行脂质体的粒径分布(PSD)的测量,通过NIR(近红外)仪表和MATLAB工具箱的PLS模型进行抗原原液和产品的抗原浓度估算测量,从而计算脂质体内的抗原浓度。

· 计算流体动力学(CFD)软件实时仿真混合涡流状态

西门子计算流体动力学(CFD)软件StarCCM+可仿真微流体混合器在不同的温度、浓度、流量、流量比等中其混合涡流状态。由于脂质体颗粒的仿真是高度计算密集型的,通常1.5秒的仿真需要15小时的计算,无法在线实时仿真。而通过数字化工艺双胞胎将虚拟与现实完美结合,将每一种离线仿真状态存储在数据库中,再使用机器学习和AI软件根据在线实时输入状态在数据库中查询,最后将实时涡流状态呈现出来,大大提高了仿真效率。

· TIA Portal助力实时控制关键工艺参数,确保质量属性符合预定要求

通过A I 软件和PAT 软件的建模分析, 得出CQA、CPP、涡流之间的对应关系后,即可实时预测CQA的结果。基于此将CPP传送给西门子自动化系统软件TIA portal,便可实现实时在线检测与控制,确保CQA满足预定要求。

数据赋能 生态共创——共同助力疫苗研发生产

简而言之,在这个项目中,西门子携手Atos通过一系列软件套件助力GSK实现生物制药领域首个工艺数字孪生,将仿真、人工智能、自动化和PAT技术等有机结合起来,发挥大数据、尖端科技及合作伙伴优势,有效节约时间和成本,提高效率,从疫苗研发或工艺设计开始到生产再到性能评估,实现全生命周期的优化,最终为GSK带来一系列可量化的巨大价值。

· 缩短工艺开发和技术转移时间

利用仿真模型快速多次进行虚拟试验,可显著减少耗时较长的物理试验的次数,从而缩短工艺参数的探索时间,快速完成工艺开发,缩短从实验室到商业生产的技术转移时间。

· 提升质量一致性,并缩短放行时间

通过PAT的统计模型、CFD的离线仿真模型、机器学习的AI模型,可以实现对CQA的实时连续测量、预测,实时控制和实时放行,使CQA始终处于规定的范围内,同时避免了取样和实验室测试的长时间等待。

· 降低工艺开发和生产成本

通过虚拟试验,显著减少了物理试验的次数、物料消耗和人力投入,可以大幅降低工艺开发成本;通过仿真模型,实现实时质量控制和实时放行,避免质量偏差,降低由于批次报废而产生的虚耗。

摘自《自动化博览》2022年5月刊

案例频道

案例频道