上海⼯业⾃动化仪表研究院,PLCopen中国组织彭瑜

OT和IT融合的趋势是推动开放⾃动化发展的重要因素。传统的⼯业控制系统的专⽤性和封闭性导致了数据⽆法⾃由流动,开放⾃动化的体系架构从根本上摒弃了这些弊端,为促进OT和IT的融合开辟了成功的路径。近些年来,⼯业互联⽹和⼯业物联⽹迅速发展,开放⾃动化的⽅向依然受到特别的关注。OT和IT的加速融合对未来⾃动化架构的影响将是巨⼤的。越来越多的关键功能正在变成基于软件,⽽硬件正在变得更加标准化和更加商品化(或者叫做开放硬件),虚拟化正在加固硬件中的软件。⼯业边缘计算正在整合经典的⾃动化系统,成为边缘⾃动化平台,这将使这些应⽤随着OT和IT在边缘的融合⽽变得更具有IT的特性。边缘⾃动化平台创建了传统⾃动化系统通常缺乏的IT环境,这促使⼯业边缘计算成为边缘计算应⽤中最具发展潜⼒和经济效益的⼀个领域,也是⾯对的应⽤场景最多、技术最综合最复杂、对标准化需求最迫切的领域,因此吸引了许多传统的⼯业⾃动化企业和IT企业的重视和推动。

1 传统⾃动化系统增强⼯业边缘计算能⼒的⽅案和实践

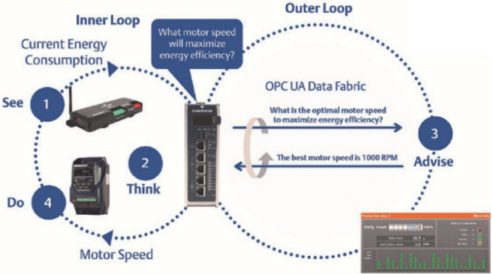

当前⼯业边缘控制器问世多年,将⼯业级OT控制与IT型计算结合在⼀个紧凑的结构中,⾜以在边缘位置⽣存发展。其强有⼒的实现建⽴在使⽤硬件虚拟化来确保控制器的确定性运⾏,⽽且独⽴于边缘计算的各种功能。其结果是在硬件和软件级别提供OT和IT环境的严格隔离。因此,采⽤⼯业边缘控制器与通常的PLC/PAC组合设计为⾃动化系统,不仅可以获得边缘计算的各种功能,⽽且也完全继承了原有的确定性控制逻辑。如果⼯业边缘控制器的确定性部分运⾏与PLC/PAC相同的内核,并使⽤相同的集成开发环境,系统的运⾏将更加顺畅。在这种情况下,仅将边缘控制器用于大幅提升IT计算能力,并与PLC/PAC连接,甚至可以不使用一行控制逻辑程序。这是⼀种实⽤的⽅法:边缘控制器可以安装在⼯⼚⻋间的任何地⽅,就像PLC/PAC⼀样,⼀个边缘控制器可以与多个PLC/PAC以及与传感器或其他仪表联⽹,成为与⼯业互联⽹连接的⽹关,同时承担集中信息和处理信息的⼯具。⽤户配置边缘控制器来收集数据,提供可视化托管,并根据需要对数据进⾏预处理(如过滤、平均,甚⾄执⾏本地分析),并将信息转发给更⾼级别的系统。⽤户可以按照⾃⼰的节奏添加和扩展这种⼯业物联⽹的功能,⽽不会影响任何底层⾃动化系统。尽管边缘控制器的单独控制和计算能⼒很重要,但通过将它们组合在⼀起⽀持和扩张应⽤,⽤户可以获得最⼤的优势。如图1所示,确定性的“内环”直接访问现场数据并控制设备,边缘计算的“外环”结合了确定性数据和来⾃外部来源或分析的实时信息,为“内环”提供操作参数和调整建议,以实现最佳效率。在这⾥,边缘控制器通过针对检测、预处理、分析决策和动作的功能实施优化的集成编程,实现了⽆缝地结合OT和IT的运⾏操作。

图1 在边缘控制器内可⽆缝地结合OT和IT的运⾏操作

与传统的PLC和PAC相⽐,边缘控制器的性能呈指数级增⻓,因此添加更多语⾔和应⽤是顺理成章的。这并不意味着最终⽤户需要放弃他们的体验,或者⽴即接受所有新增的功能。相反,精⼼设计的边缘控制器仍然与现有的PLC和PAC⽣态系统⾼度兼容,因此⽤户可以继续建⽴他们的OT知识库。当他们准备将应⽤扩展到IT领域时,相同的边缘控制器提供了⼀个通⽤的计算平台,有效地为他们的应⽤程序提供了未来的保障。

使⽤边缘控制器作为增强PLC/PAC的⽅案其价值在于,边缘控制器本⾝就具备运⾏可视化、数据连接、分析应⽤等功能,当⽤户准备利⽤这些功能时不需要额外添加硬件,也不需要进⾏切换或物理绑定,甚至不需要中断⾃动化应⽤的执⾏。原有的⾃动化控制系统依然在发挥作⽤,还可以灵活地使⽤边缘功能扩展其应⽤,将原有系统与⼯业互联⽹/⼯业物联⽹连接,形成了云-边-端的架构。

⽬前国内已有⼀些⼯业⾃动化企业研发并开始批量⽣产制造系列化的⼯业边缘计算产品,并围绕⼯业边缘计算和控制推出了边缘智能可编程控制器、边缘智能I/O、边缘智能⼯作站、边缘服务器和边缘智能软件平台,为云-边-端架构下的智能制造提供了成套解决⽅案,包括数字化矩阵式⼯作岛群、边缘计算数据中⼼、智能仓储和物流调度、边缘计算分析等功能,并已经应⽤于多种⾏业的边缘智能系统。上述产品基本上是针对新建项⽬和新建⽣产线的。对于⼤量现有的⼯业⽣产企业已经装备了的传统控制系统,上述通过⼯业边缘计算控制器创建⼀个能与⼯业互联⽹融合联通和协同的路径,是⼀种具有实⽤价值的创新。另外选⽤⽀持原有⽼系统的⼯业边缘⽹关也是可以考虑的⽅案。⼯业边缘⽹关通常是加固的⼯业计算机,具备连接到PLC、驱动器和其他边缘设备的通信功能,通过运⾏适当的中间件软件,便可以理清信息的来⻰去脉和情境化(contextualization),并将其映射到数据企业软件和数据库。

2 关于⼯业边缘计算的编程语⾔讨论

⼯业边缘计算设备的终极功能是感知和控制物理过程,运⾏本地程序,并与⼯业控制器、⼯⼚运营系统、企业业务管理系统和云应⽤程序通信。其主要价值是就近在实际⽣产的地点捕获实时数据,执⾏包括数据分析等在内的应⽤程序,以极低的延迟实现快速响应时间,以低成本通信的⽅式传递⼤量制造基础信息。显然,这个⻆⾊在分布式制造架构中起着IT/OT融合作⽤,为此加强和推进⼯业边缘计算的设施和能⼒⾸先要从⼯业边缘计算的编程语⾔考虑。这就是说对于⼯业边缘控制器系统来讲,其编程语⾔和⼯具需要:

(1)确定性控制引擎必须⽀持IEC61131-3标准和C语⾔,这是稳定运⾏的基本保证。

(2)编程语⾔和⼯具灵活多样,可以根据要求不同⽽变化,也就是不恪守单⼀的编程语⾔,⽽采⽤具有多样化的编程标准,以及⽤户定义的数据类型。

(3)同样,功能块也可以采⽤多样化的编程语⾔标准,并可由⽤户定义。

(4)能够运⾏开源应⽤程序,如图形化编程⼯具Node-RED和数据可视化⼯具Grafana,以及商业和定制应⽤程序。

(5)可使⽤C/C++、Python和其他适⽤于机器学习和⼈⼯智能等应⽤程序的现代语⾔编程。

⼯业边缘控制器系统应该⽀持⾯向对象的通信协议(如OPCUA),以实现在确定性控制程序和分析/决策应⽤程序之间⽆缝传输数据;⽀持以OT为中⼼的通信协议,即IEC1158所规范的通信协议,诸如Modbus、Profibus和Profinet等;⽀持以IT为中⼼的通信协议,如MQTT和HTTPS。

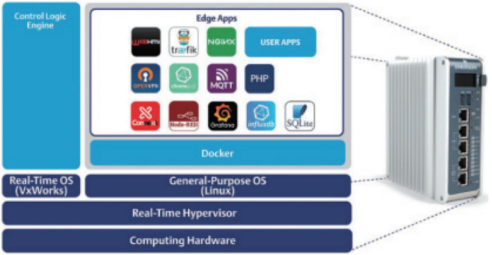

此外,边缘控制器的通⽤计算部分采⽤基于Linux操作系统,便于边缘控制器可以运⾏各种各样的⾮实时计算和分析的⽤户程序,还可以独⽴于确定性控制部分启动和升级。Linux是轻量级的⾼性能OS,与其它操作系统平台相⽐需要更少的CPU和RAM的资源。⽤户还可以利⽤预装的⼯业边缘平台软件加速数字化转型项⽬所需的应⽤。

图2是艾默⽣边缘控制器ControlLogic的软件框图。

图2 艾默⽣边缘控制器ControlLogic的软件框图

总之,具有这些特性的真正边缘控制器是当今实现传统确定性控制,并利⽤现在和未来边缘计算发展的最佳选择。

作者简介:

彭 瑜(1938-),男,湖南长沙人,教授级高级工程师,上海工业自动化仪表研究院教授级高工、顾问,PLCopen中国组织名誉主席。迄今为止,已经为中国工业自动化技术的发展服务了50多年,涉及流程工业、离散制造业等领域的检测、控制、生产制造、执行管理等多个方面。

摘自《自动化博览》2024年第二期暨《边缘计算2024专辑》

资讯频道

资讯频道