★艾默生过程控制有限公司黄雪锋

自2012年美国利用其互联网优势提出了“工业互联网“概念,2013年德国基于其制造业基础发布了《实施“工业4.0”战略建议书》和路线图后,全球掀起了工业数字化和智能化的浪潮;2015年,中国政府发布《中国制造2025》纲要,进一步推进信息化和工业化深度融合,受此激励,国内各工业企业大力推动数字化、智能化,加速数字化转型。

经过近10年的技术引进和推广,目前国内有关数字化智能化新理论体系和新技术新概念层出不穷,例如数字生态系统、工业操作系统、工业物联网、互联网+、IT/OT融合等;各种信息技术也纷纷进入工业领域,例如Wi-Fi、Bluetooth、ZigBee、NFC、WIA-PA无线通信、4G/5G专网、云计算、大数据、VR(虚拟现实)和AR(增强现实)、AI(人工智能)、深度学习等。

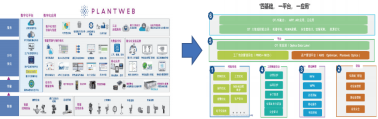

本文立足工业数字化生态系统完整技术理念基础,以过程行业智能工厂规划建设为例,以落地可量化可执行为标准,化繁为简,把典型智能工厂的整个建设过程完整分解成简单通俗易懂的六个方面:“四个基础,一个平台,一个应用”,如图1所示。

图1 典型智能工厂建设过程

1 数字化智能工厂建设的第一个基础:控制系统智能化

控制系统是整个工厂生产线的核心和大脑,控制系统其本身就是一个典型的数字化产品;在数字化基础建设中,其核心聚焦是如何利用最新且成熟的数字化技术充分发挥其智能属性,根据工厂的生命周期,可从两个维度来考虑控制系统的数字化智能基础搭建。

第一个维度是在控制系统建设阶段,DCS和PLC基本功能都已经相对成熟,也基本认可了控制系统核心的作用,在建设数字化智能工厂时,重点是如何充分利用最新的数字化技术来增加控制系统的智能属性,并把这些智能属性应用到控制系统建设过程中,降低控制系统建设的复杂度,缩短工期,提高项目执行的效率和安全性,即目前常说的“项目确定性”。以DCS系统为例,总结当前控制系统为建设智能工厂所需具备的主要智能属性:

(1)技术先进性:控制平台需采用开放并符合未来工业互联技术趋势的技术和标准:HART、OPC电子布线、智能大数据网关、OPCUA、APLMTP、PAT等。

(2)操作智能优化属性:控制系统报警数据库设置需符合ISA18.2标准和EEMUA191报警准则;控制系统的HMI平台需支持高性能Dynamo,4屏操作,功能分层,能完全满足ISA101.01高性能操作画面(HPG)设计要求。

(3)控制智能优化属性:控制系统需内嵌基于状态控制(SBC)的标准核心模块,无缝支持操作规程自动化优化应用(ISATR106标准);控制系统需内嵌自学习(机器学习)和数据分析功能,为后续控制性能或APC和生产操作性能优化提供数字化基础。

(4)网络安全属性:控制系统网络需支持完整域控、AD用户识别和权限管理,核心网络设备需具有ISA Secure EDSA认证或Achilles认证,控制系统整体通过ISA Secure SSA认证为最佳。

(5)智能维护属性:控制系统需有完整的软硬件在线故障诊断功能,并能支持在线预防性维护。

(6)大数据平台属性:控制系统需要统一的网络、数据库和网络架构,内嵌实时数据库和关系数据作为数字化工厂的底层核心控制和数据平台基础。

(7)管控一体智能属性:控制系统所有AI/AO具备HART功能,控制系统能支持硬件自动识别甚至连接I/O通道的智能仪表阀门都可以自动识别;可配置集成于系统的智能仪表管理软件(AMS),管理软件需支持EDDL标准,在控制系统平台实现仪表阀门智能诊断、组态、校验管理、电子台账和智能回路测试功能,真正实现生产管控一体化。

第二个维度是运营阶段,这一阶段数字化和智能化的核心是充分利用数字化技术为控制系统提供全生命周期的服务,主要体现在维护、可靠性和优化三方面的数字化方案落地实现上。

维护方面:充分利用先进的数字化技术为控制系统建立数字化维护管平台,提供从响应式维护、预防性维护到预测性维护完整的数字化维护体系。

可靠性方面:主要需要控制系统提供完整的软硬件平台升级路径,采用数字化工具能方便地实现控制系统的升级改造;控制系统除了提供完整的功能安全设计(如SIS系统、报警、联锁等)外,还需提供完整的工控网络安全方案以满足数字化智能工厂网络安全方面的高可靠性要求。

优化方面:优化是智能工厂建设最重要的方面,控制系统层面的优化主要体现在控制性能优化和操作性能优化两个方面,同时还需建立一个数字化虚拟优化平台来帮助实现控制和操作优化。

控制性能优化主要有控制回路优化、先进控制(APC)和操作规程自动化三个方面,其优化内容是近几十年一直在追求的目标,也是一直以来优化的难点;数字化智能工厂时代,不是改变控制系统优化的内容,而应该聚焦在如何采用更多更好的数字化工具来更方便更简单实现控制优化,从而更好地服务于生产。

操作性能优化主要有报警管理、高性能操作画面(HPG)、电子交接班等数字化方案。

2 数字化智能工厂建设的第二个基础:工厂无线网络

工厂无线网络的建立和应用是工厂数字化和智能化的典型标志,无线技术种类繁多、特点各异,如何选择合理的无线技术将非常关键。

根据近10年工业无线技术的应用经验,笔者认为无线技术的选择一定要根据工厂应用场景的特点需求和应用的成熟度来选择。目前工厂无线技术应用的领域主要有工艺过程测量、设备状态监测以及自动巡检、移动操作和数据分析两大领域。

在工艺过程测量和设备状态监测应用领域,无线技术作为现场有线通信通道的补充,需要与有线技术一样具有很高的可靠性和安全性,同时能兼容现场有线通信通路上广泛应用的协议,此无线网络在工厂叫做WFN(现场无线网),目前WFN网络应用最广泛的技术是Wireless HART,它基于IEC802.154无线标准,2.4G频段,兼容HART协议,采用自组织、自适应的Mesh网络结构,提高其通信可靠性;同时它设计了多层的安全保障措施,包括多重身份识别和验证、数据加密、访问权限管理,提高无线通信的安全性。目前市场上支持Wireless HART的产品已经很多,应用很成熟,行业内各大自动化技术供应企业都有大量的Wirelss HART产品,艾默生更是提出了以WirelessvHART作为WFN网络基础的“普适测量”的整体现场无线解决方案,广泛应用于过程工业现场过程状态、设备可靠性、能耗和安全、环保领域的监测。如图2所示。

图2 Wireless HART和普适测量

在自动巡检、移动操作、人员立体定位、数据灵活获取分析等应用领域,则需要选择宽带,能灵活传输数据,语音和视频,无线基站布点灵活,功耗低,并能满足工业现场防爆要求的无线网络,此无线网络命名为WPN(工厂无线网络)。目前已经应用到此领域工厂的无线技术主要有4G专网、工业Wi-Fi和5G。4G移动网络主要聚焦在人与人的移动互联,受带宽限制(上行50Mbps,下行100Mbps)和相对低工作频段(1.7~1.8G),以及无法支持工业物联协议(OPC UA)导致其在工业现场物联全面应用受限。5G技术可以很好地弥补4G的技术局限性,可以真正实现万物互联,但是由于技术标准出来时间较短、基站功耗大,目前还无法从市场上方便找到能满足工业现场要求(如低功耗、防爆或本质安全基站等)的5G应用产品,导致目前其工业应用也受限。目前在WPN应用最广泛的无线技术是目前最新的工业Wi-Fi5技术:Wi-Fi5是基于Wi-Fi最新标准802.11AC标准开发的,可以工作在5G频段,理论上可以提供高达1Gbps的数据传输能力,接近5G的初期的数据吞吐率,可以满足目前工厂的物联互联需求,同时天然支持工业物联协议(OPC UA)并且满足工业防爆,高防护等级和低功耗要求Wi-Fi5的AP基站产品,目前在市场上已经成熟,可以为工业用户搭建完整落地的WPN网络,满足各种移动应用场景,目前很多工业Wi-Fi基站甚至还可以把WFN的网关集成在一起,实现WPN和WFN的集成,构建一体化的工厂无线网络,为工业用户提供了完整的无线网络,为工厂后续智能化应用打下了坚实基础,如图3所示。

图3 工业物联网的基础:一体化的无线网络架构

3 数字化智能工厂建设的第三个基础:工厂设备的数字化基础

数字化智能工厂的第三个基础就是工厂的设备,工厂的设备是工厂最重要的资产,也是工厂能正常生产的重要前提。当前设备的数字化智能化主要目标是“主动运维”:过去工厂的设备维护方式主要是反应式运维,即只有设备故障或损坏影响了生产,才会响应去维护,这就必然带来生产损失,降低生产效率;而主动运维是设备故障还没有影响正常的生产之前就需提前发现并解决,从而让设备的运维动作不影响生产。要实现主动运维,最重要的是需把工厂设备本身的健康状态大数据信息获取进入系统平台,然后根据设备工艺特点结合大数据进行预测性分析,指导维护人员故障排除。

工厂的设备主要有仪表阀门、动设备和安全设备三大类型。

仪表阀门数字化的第一步就是选择智能仪表和智能阀门定位器,第二步需要选择相应的仪表阀门管理软件(AMS)把智能仪表阀门的健康大数据信息采集进数据库,在现场实现仪表阀门的电子巡检、批量仪表阀门组态管理、校验管理和仪表阀门台账电子化等基础功能,为全厂设备的主动运维打下坚实的基础。

动设备,目前工厂动设备主要有A类(核心设备)、B类(关键设备)和C类(重要设备),A类设备作为工厂核心设备,大部分都配套有保护系统,保护系统可以对核心设备的各种健康信息进行监测和收集,通过开放接口(如Modbus TCP或OPC UA)提供给上层数据库,已经具备了数字化基础。工厂动设备数字化基础的主要目标是B类动设备,B类作为关键设备一旦发生故障,也会严重影响生产,但是目前工厂普遍缺乏数字手段去监测B类设备的健康状态。所以B类设备的数字化基础主要是为不同的动设备选择合适的健康监测传感器。

静设备,主要包括管道、罐、反应器、换热器等,目前静设备的数字化基础改造主要是集中对管道、罐或反应器的腐蚀监测上,传统的腐蚀监测手段基以侵入式有损监测为主,基本采用预防式维护(每次检修时),要实现静设备腐蚀预测性监测,可以在关键静设备上添加数字化的非侵入式腐蚀监测无线传感器(Wireless HART),并通过专业的App软件采集分析腐蚀数据,预测出静设备管壁的腐蚀趋势,从而实现预测性维护。而换热器的换热效率监测可以在换热器出入口配置一系列的无线温度和压力传感器(Wireless HART),结合换热器App实现对换热器换热性能、结垢系数、冷热端负荷、清洗需求等关键状态实现在线监测,为换热器的智能管理打下良好基础。

4 数字化智能工厂建设的第四个基础:网络安全基础

工厂数字化智能化的第四个基础就是安全,安全分功能安全(Safety)和信息网络安全(Security)两部分,在智能工厂中,网络安全将与功能安全同等重要,目前已经成为智能工厂实现的重要前提和不可缺少的基础。

智能工厂的网络安全设计主要是针对工业现场的网络与信息安全,简称工控网络安全,目前工控网络安全世界范围内广泛认可的国际标准是IEC 62443,从工控网络安全的过程、人和技术三个维度,面向用户、系统集成商和供应商详细阐述了工控网路安全的安全级别、模型成熟度和应具备的网络安全防护能力;还强调了网络安全量化要求、深度防御整体策略、风险评估方法、网络安全成熟度模型(19要素)、安全区、数据导管、安全分级和安全级别的生命周期等重要概念,为工控网络整体规划设计提供了很好的基准和实践指导。国内于2019年颁布了网络安全国标GBT22239,即“等保2.0”,明确了网络安全分级的需求,参考IEC 62443标准结合中国实际要求,在每个级别的第5节专门提出了工控系统网络安全的扩展要求,为国内智能工厂网络安全基础的设计指明了方向。

依据IEC 62443或等保2.0标注如何设计落地可执行的网络安全措施,建立完整的网络安全管理系统,将是智能工厂安全基础设计的核心内容,笔者参考标准并结合过去几年的经验,在深度防御整体网络安全策略的基础上总结了7条落地可执行的网络安全措施,并且量化其安全收益,通过多个项目检验,可以满足国内外大部分行业以及等保2.0二级和三级的考评要求,如图4所示。

图4 网络安全措施

5 数字化智能工厂建设的第五步:建立OT大数据平台

大数据是数字化智能化的最核心特征,如何获取工厂的大数据,建立大数据平台,然后利用这些大数据来为生产服务即由传统的统计分析,辅助决策经验驱动转向真正数据驱动实现生产运营优化模式的转变,是工厂数字化转型成败的关键。

工厂大数据的类型主要有生产大数据、设备大数据两大类型,下文根据大数据类型分别介绍目前在工厂应用的大数据平台。

生产大数据平台。在工业领域,尤其在过程行业里,生产大数据平台是目前比较成熟的工厂信息管理系统(PIMS),在控制系统智能基础打好后,采用接口把工业生产数据集成进一个统一实时数据库中进行存储,通过数据调和、结构标准化、实现生产调度、生产全流程监视、工艺管理、物料管理、质量管理等MES场景应用。目前在市场上应用广泛的PIMS的实时数据库有OSI PI和ASPEN InfoPlus.21等,应用基本成熟。

设备大数据平台。设备数据相对生产数据会更复杂,它既有结构化数据类型,也有非结构化数据类型,还有一些是半结构化数据类型,其集成难度会更大。针对不同的设备类型,工厂根据不同的设备数字化管理的需要,会实现不同级别的设备大数据平台。

建立了生产数据平台和设备数据平台,平台的数据需交互融合,甚至与工厂其它辅助或服务数据平台(如物流、门禁、安全等)的数据也需交互融合。如工厂各部门或专业数据平台各异,会形成数据孤岛现象,限制数据的进一步融合应用,也会造成各种数字化应用(App)的“烟囱”设计现象。

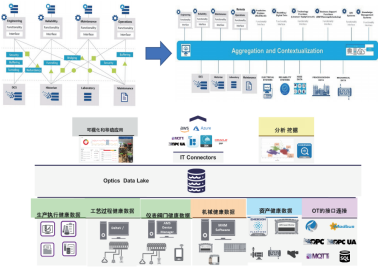

为了打破工厂数据孤岛,真正实现工厂数据驱动生产的目标,中央数据仓库的概念应运而生,即把整个工厂的大数据及所有类型的OT大数据都集成到一个统一的中央大数据库中,工厂的所有应用都统一从该数据仓库中获取数据,这就对工厂的OT大数据平台提出了新的要求,它既要具备实时数据库快速大容量存储等特点,也需提供关系数据库查询分析的便利,于是出现了新的数据库技术——数据湖(Data Lake)。艾默生Optics Data Lake就是典型的可用于工厂或企业数据仓库的新型数据库,它采用的是MOGO DB技术搭建的分布式数据库,没有容量限制,同时兼有实时数据和关系数据特点,关键是提供了各种接口帮助用户来集成不同类型的OT的数据源,帮助用户在工厂甚至全企业建立统一的中央数据仓库,其架构如图5所示。

图5 艾默生Opitcs DataLake应用架构

中央数据仓库的数据并不只是简单的堆积,各个系统产生的原始数据堆积在一起使用,将会使使用成本非常高,不同类型数据只能在某些部门使用,而且会经常出现命名不统一、口径不统一、基准不统一的情况,从而导致整个工厂或企业的数据无法真正用起来,无助于改变当前工厂的数据孤岛现象。所以还需要在工厂或企业全局数据基础上,进行标准定义及分层建模,形成一套完整、规范、准确的数据体系,即工厂或企业数据中台体系。

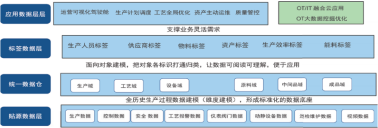

要实现完整数据中台,需要规划数据库的数据层次架构,并定义每一层的模型建设规范,在智能工厂数据中台实施过程中严格按照此规划执行,以某化工厂为例,其规划的数据中台体系架构有4层:

·贴源数据层(ODS,也称操作数据层):对工厂各部分数据进行采集、汇聚,尽可能保留工厂各部分原流程数据,仅做简单地整合,不做深度清洗加工。

·统一数据仓层(DW):一般有明细数据层和汇总数据层,与传统数据仓库功能一致,对全历史过程数据进行建模存储,对来源于应用服务的数据进行重新组织;与传统不同的是数据仓层需要从应用服务易于理解的视角来重新组织,定义一致的指标、维度、各应用板块、应用域按照统一规范独立建设,形成统一的规范的标准业务体系。

·标签数据层(TDM):面向对象建模,对跨生产部门、跨数据域的特定对象进行整合,通过ID-Mapping把各个应用板块、各个生产过程的同一对象的数据打通,形成对象的全域标签体系,方便后续深度分析、挖掘应用。例如工厂的综合能耗模型和动设备健康模型等。

应用数据层ADS:按照应用的需要从统一数据仓层,标签层抽取数据,并面向应用的特殊需要加工特定数据,以满足应用及性能需要。

在数据中台的建设过程中,数据的读取也有严格规范要求,贴源数据层直接从生产装置或日志系统中获取数据,贴源数据层的数据只被统一数据仓层使用,统一数据仓层数据提供给标签层和应用层使用。贴源数据层、统一数据仓层只保存元数据及被标签层和应用层引用,不直接支撑应用。所有应用数据均来自标签层和应用层。当数据中台体系建设完整之后,智能工厂建设的第五步才算完成,某化工厂的数据中台体系架构图参考如图6所示。

图6 智能工厂数据中台体系架构

6 数字化智能工厂搭建的第六步:数据驱动的运营优化应用

数据中台建设好后,数字化智能工厂建设只剩最后一步,即大数据的“终极应用”,所有的应用都是以前五个方面作为重要的技术基础,最终真正为工厂的安全、可靠性、生产效率、能源排放或人员技能赋能服务,它是数字化智能工厂最终价值的集中体现。工厂、行业、工艺和生产需求的不同,应用也不尽相同,笔者综合最近几年智能工厂的应用总结为如下几类:

第一类应用是传统的MES各功能场景应用,例如生产流程,资产装置的可视化、物料管理、质量管理、称重管理、配方管理、批量生产计划、智能生产调度等等,跟传统的MES功能块不同的是它所有生产管理模块的数据基础都是依据统一的数据中台,各模块直接可以互相协调、信息互通,不存在烟囱式的数据孤岛现象,随着数据的不断积累和优化,各功能块的价值也不断优化,以智能工厂数据驱动生产管理,实现运营优化的目标。

第二类应用是基于云的服务应用,既可以私有云,也可以借助公有云的平台,工厂数据中台提供安全的云的接口通路,并作为云应用的数据服务平台,支撑各种云应用,例如生产运营信息和资产信息在移动平台(手机)上的推送应用,增强现实(AR)技术实现关键设备现场预测式维护;虚拟工厂实现操作员培训,工艺优化验证,工艺或设备知识库系统(KBA)等。

第三类应用主要是IT/OT融合应用,数据中台提供统一的标准的IT接口,如WebAPI,可以实现IT域OT的融合应用。

第四类应用就是OT数据的深入分析,挖掘优化应用,这是数字化数据应用中难度最高的但也是价值最大的,是数字化智能工厂价值的最高体现。工厂OT大数据相对IT有“小数据,大应用”的特点,由于工业行业专业性强,生产装置大部分时间是在线生产状态,所以数据的丰富性、典型性和收敛性不如IT数据,在做OT大数据挖掘应用时,除了数据驱动分析之外,往往还要结合工艺原理来分析,即数据驱动和工艺原理驱动结合的挖掘方法,因此需要相对专业的OT大数据分析挖掘软件工具,根据工厂现场装置建模,然后基于模型结合大数据分析提炼算法进行应用。以艾默生工业数据挖掘软件Optics Analytics为例,它分为离线分析和在线分析两部分:离线分析采用多种机器学习算法(数据清洗、PCA、聚类、决策树、回归等)对工厂历史大数据进行各种深入分析,建立过程和资产数据驱动模型并进行验证;然后采用在线模块,结合工具软件内嵌的丰富工艺原理模型形成数据驱动和工艺原理驱动结合的在线优化模型,投入生产应用,在线模型从数据中台实时获取生产在线的数据信息,采用多种在线学习方法(如递归估计、在线聚类、模型在线训练)不断优化模型,结合在线的应用功能模块,可以实现在线根因确认(RCA),专家规则的预测性干预,复杂事件的根源确认等应用功能,建立专家系统,帮助用户实现基于数据的辅助生产决策,生产优化,能源优化等功能。

通过以上六个方面,基本完成了智能工厂的建设工作。智能工厂的技术在飞速发展,智能工厂的建设也不是一次性的工程,需要根据这六个步骤不断循环优化工厂各部分,吸收新的落地的数字化方案,持续地把自己工厂向更加智能化、智慧化方向推进。

智能工厂的建设是一个非常复杂和长期的过程,一定要遵循“整体规划、分步实施”的策略,着眼工厂全局和未来发展方向,从工厂或企业上层整体规划,获得企业管理层的坚定支持;实施需要脚踏实地,从基础做起,一步步往上走,分阶段、分步骤、分目标地实施,才能最终确保成功。

作者简介:

黄雪锋,艾默生系统及解决方案部门首席技术顾问、工业软件和数字化转型业务负责人。长期从事电子技术,软件编程和自动化相关技术工作,对多家PLC、DCS有深入研究,结合深厚的IT技术背景,对工厂数字化转型、智能工厂的搭建规划有着丰富的实践经验。

参考文献:

[1]覃伟中,等.石油化工智能制造[M].北京:化学工业出版社,2018.

[2]付登坡,等.数据中台:让数据用起来[M].北京:机械工业出版社,2020.

[3]TerrenceBlevins,WillyK.Wojsznis,MarkNixon.先进控制基础:工具、技术和应用[M].北京清华大学出版社,2021.

摘自《自动化博览》2022年7月刊

资讯频道

资讯频道