★吴庆越(北京轩宇空间科技有限公司,北京100190)

摘要:针对市场对高性能碳基新材料的迫切需求,尤其是第四代半导体基材、锂离子电池负极材料、复合材料等对超高密度、超高纯度炭材料的需求,开展中间相炭微球超高温石墨化处理工艺及装备研究。基于深空探测领域应用的磁等离子体动力发动机技术,开展了基于强磁高密度超高温等离子体电磁场耦合加速及调控、大功率分时分级电源启动控制、真空超高温高效率中间相炭微球石墨化工艺制造、高效能稳定连续运作标准化研究。应用磁等离子体动力发动机进行MCMB超高温石墨化处理试验表明:应用超高温等离子体技术进行石墨化处理,可获得石墨化程度较高、微观结构特性优异的碳素材料。基于深空探测领域应用的磁等离子体动力发动机技术,真空下可迅速达到3000℃的高温,十分钟内便可实现毫米级中间相炭微球的高质量石墨化,此种应用在国内尚属首例。实现了中间相炭微球石墨化过程所需的超高温度、高效率和工业智能化控制,制备出具备超高密度、超高纯度的材料,对提升我国新材料工艺制造装备的整体技术水平有重大实际意义。

1 引言

石墨材料属于无机非金属材料。高密度、高纯石墨材料具有优良的化学稳定性、力学性能和导电导热性能,在电工电子、机械、化工、冶金、核能、军工、航空航天等领域有着广泛的应用,在一些尖端领域也占有重要的地位。石墨化是一种高温热处理工艺,泛指将碳基材料在高温环境下改善材质微观结构,缩小石墨层的间距,从而提高石墨化度的过程。石墨化过程大致可分为两个阶段:第一阶段温度在1000~1800℃,主要进行化学反应,减少无定型碳微晶结构边缘的杂质;第二阶段温度从1800℃上升到3000℃,碳原子微晶结构开始发生物理变化,从平面网状层结构转变成三维有序结构的石墨质碳。2000℃以上的高温处理是石墨化生产的关键过程,一般采用电加热炉升温[6]。自1895年艾奇逊发明艾奇逊炉石墨化炉,石墨化炉的结构有了很大的发展,包括艾奇逊炉、箱式炉、内串式石墨化炉、连续式石墨化炉等[5、8、9]。

在不添加任何粘结剂的前提下,中间相炭微球(Mesocarbonmicrobeads,简称MCMB)可以制备出各向同性碳材料,具有良好的化学稳定性、高堆积密度、易石墨化、热稳定性好等特征,是一种制备高强高密碳石墨材料的优秀前驱体。MCMB是在稠环芳烃化合物的炭化过程中形成的一种盘状向列液晶结构,是随着中间相的发现研究和发展起来的。最早发现MCMB的时间可追溯到1961年,在研究煤焦化时发现在煤质中有一些光学各向异性的小球体生成、长大进而融并的现象,最终生成了镶嵌结构。这些各向异性的小球体就是MCMB的雏形。直到1973年,才从液相炭化沥青中分离出MCMB,并开始利用球晶制造无粘结剂各向同性高密度炭材料[1]。从MCMB发现至今近50年来,对MCMB的结构、形成机理、球晶分离技术、应用领域进行了广泛研究,初步得出了MCMB的结构模型(“地球仪”型和“洋葱”型)、形成机理,并提出了几种生产MCMB的方法[2~4]。

MCMB的石墨化产品性能指标主要取决于加热温度,按照温度划分为低温(小于2600℃)、高温(2600-3000℃)和超高温(大于3000℃)石墨化。由于目前传统石墨化工艺炉的性能基本已达到上限,国内外在该领域开展了等离子体处理的应用研究。研究表明,未来以等离子体技术实现超高温石墨化为主要发展趋势,通过工艺流程获得一致性较好的产品[7]。北京控制工程研究所的磁等离子体动力技术在真空条件下已经达到中心等离子体温度高达10万摄氏度,点火功率达166kW,离子速度达到60~80km/s,已达到国际领先水平。

应用磁等离子体动力发动机进行MCMB超高温石墨化设计,还存在多个难题需要解决。在高温区域的调控方面,需进一步优化磁场与阴极的相对位置,使等离子体高温区后移,减少离子对阴极表面的轰击作用,使得高温等离子体作用区域集中作用于目标区域,提高整体效率。智能热平衡系统是一个具有较大不确定性的复杂控制系统,需要解决具有强鲁棒性的智能自适应的控制方法的设计问题等。针对上述难点,开展了超高温高密度等离子体多场耦合磁控、大功率分时分级电源启动控制、真空超高温高效率MCMB石墨化工艺制造、高效能稳定连续运作标准化智能控制设计。在此基础上,进行了MCMB等离子体石墨化处理试验,实现了3000℃以上的稳定高温区域的试验,并获得石墨化程度较高、微观结构特性优异的碳素材料。

2 应用磁等离子体动力发动机进行MCMB超高温石墨化设计

针对MCMB材料石墨化特性需求,分别设计了超高温高密度等离子体多场耦合磁控、大功率分时分级电源启动控制、真空超高温高效率MCMB石墨化工艺制造、高效能稳定连续运作标准化智能控制。下面分别进行介绍。

2.1 超高温高密度等离子体多场耦合磁控技术

超高温等离子体的设计由分级启动、磁场结构和核心组件三部分组成。

2.1.1 分级启动设计

超高温等离子体装置主要由一阳极、二阳极、阴极组件、阳极极间绝缘密封、绝缘安装件以及辅助件组成。其中,等离子体焚烧装置核心组件阳极内侧处于真空舱内,而阴极末端处于外侧,便于更换阴极。

采取两段绝缘的阳极结构,一方面通过相对较近的阳极实现触发和低电流电弧的维持,另一方面二阳极与阴极距离较远且内径较大,进一步提升电压并扩大有效燃烧区域。一阳结构参照现有扩张型结构,同时长度和内型面保持不变,与磁力线相匹配,减少等离子体在一阳内部与壁面的撞击导致分流;同时,一阳作为触发极与阴极的间距和内径均保持不变,以满足现有电源的触发电压。二阳的内型面结构对等离子炬的稳定工作以及伏安特性具有一定的影响,尤其是在大气条件下(研究表明,阳极突扩型结构有利于稳弧,这主要与气动结构所引入的湍流区有关)。类比在大气下工作的电弧等离子体炬,目前常采取阳极突扩型结构实现稳弧,其原理在于:当在管状电极末端将通道直径扩大形成台阶结构时,其在特性电流下,电弧U-I曲线将会演变为燃烧在直径为平滑通道内径的自稳弧长型电弧的特性曲线,电弧径向部分扩大至整个通道内。目前在结构上采取突扩型,而在尺寸长度上以经验为主进行试验。

上述设计的优势在于在前期试验阶段易于更换阴极进行研究,且供水供电均在舱外,不需要穿仓连接,降低系统安装的复杂性,同时阴极阳极之间的放电仅能发生在真空仓内。

2.1.2 磁场结构设计

附加磁场对于超高温等离子体装置的工作特性有着重要的影响,无论是在装置设计还是实验过程中,附加磁场的强度和位型都是决定装置性能的主要参数之一。前期的试验测试结果表明:匹配的磁场强度和功率可以有效地提高装置的效率,磁场均匀度好的附加磁场可以提高电离度,核心区域范围更大、温度更高。

(1)磁场构型

超高温等离子体附加磁场为收敛扩张型磁场,该磁场可以形成磁喷管,约束并加速装置工作过程中产生的等离子体。当磁线圈的长径比较小时,磁场沿轴向衰减较快,这种磁场位型,称为“发散型”磁场;反之,磁场沿轴向衰减较慢,称为“细长型”磁场。细长型磁场可以使得羽流发散角更小,更利于提高装置的性能。但是适当的发散角却是形成磁喷管的必要条件,因此磁场的位型需要根据具体结构和工况进行设计。对磁场位型进行仿真设计,获得三维空间内磁场位型的分布。具体来说通过控制线圈的尺寸、线圈的轴向电流密度分布和径向电流密度分布来模拟产生不同类型的磁场位型,然后再将仿真结果输入到工作过程的仿真程序中,分析不同磁场位型下装置性能的变化情况,最终给出最佳磁场位型的分布。

(2)放电通道内磁场构型优化设计

由于放电通道较短,因此附加磁场场强方向在放电通道区域近似平行于轴向,且磁场强度沿轴线近似均匀。附加磁场的磁力线近似与轴向平行,故可只考虑附加磁场的轴向分量,并且认为场强仅为径向坐标的已知函数,仅考虑感生磁场的未知周向分量。等离子体流动通道内电磁场与流场通过广义欧姆定律耦合在一起。电磁场中可由感生磁场直接导出电流与洛伦兹力分布,进而计算电磁力加速特性。针对其特点从欧姆定律和感生磁场出发构建了一个磁场计算模型,这个模型搭起了一个从流场参数直接到电流电磁力的桥梁。

2.1.3 核心组件设计

对于超高温等离子发生装置,最核心的组件是阳极和阴极,基于总体设计和性能分析,需要对核心组件进行结构设计,进而对阳极和阴极进行选材、选型、形状参数的确定。

(1)阳极设计

超高温等离子体装置大部分功率损失在阳极,因此阳极所承受的热流较大,因此为保证等离子体装置的正常工作,需重点对阳极进行冷却。阳极的结构形式和尺寸直接决定了放电腔的形状和尺寸,因此阳极设计对其性能具有至关重要的作用。

阳极材料选择:目前国际主流的装置主要使用的阳极材料有钼和铜。因钼具有较高的熔点,因此其成为采用辐射冷却的主要材料,但其机械加工性差,且采用冷却结构的装置对阳极材料的耐温要求降低,因而更多的选择导热性更好的铜作为阳极材料。因此,选择紫铜作为阳极材料。

阳极结构的选型:常用的阳极结构形式有直筒型、收敛型以及收敛扩张型。国外学者对于阳极结构进行了深入而广泛的研究。研究表明,扩张型阳极性能优于其他两种。

阳极尺寸参数设计:阳极装置的尺寸参数设计主要包括阳极的半径设计、阳极长度的设计和阳极扩张角度的设计。阳极长度增加,会加大阳极功率沉降,降低装置效率。当改变扩张型阳极扩张角度时,装置电压、效率没有很大不同。这是因为实际的电流通路可能没有扩散到下游,即使扩张角很大,但实际的阳极半径与阴极半径之比并没有改变。

(2)阴极设计

超高温等离子体装置的阴极是其所有部件中工作环境最恶劣的,因为阴极处于放电区中心,要直接承受离子的轰击、强烈的热辐射以及放电电流带来的焦耳热。同时阴极尺寸相比阳极更短,所以在传热方面处于更加不利的地位。因此目前等离子体装置的寿命主要受制于阴极的寿命。可以说阴极的设计对装置的性能、寿命有着决定性的影响。

阴极材料选择:阴极材料对于阴极性能的影响巨大。选择主要有以下三方面的考虑:电子发射能力,工作温度,耐烧蚀性。阴极发射体使用的是电子发射能力较强的金属或合金材料;从工作温度和逸出功方面考虑,铌、钽的工作温度和逸出功较低,有利于点火和降低工作温度,但实际上工作时电流密度很高,很可能会造成过高的温度,若选用铌和钽,很可能导致阴极烧蚀速度加快。钨具有最高的熔点和沸点,蒸发速率最小、融化潜热高等特点,但由于钨对于氧气较为敏感,一般选取氩气、氦气、氮气、氢气,尤其是在高温下钨不与氮气形成稳定的氮化物。此外,通过浸渍、掺混或镀膜等工艺增加合适的稀土氧化物提高电子发射能力,有利于降低阴极的烧蚀速率。因此,阴极材料的选定及工程化应用拟优选钨基阴极,通过减小钨的晶粒大小降低电极材料消耗的速率,掺混合适比例的稀土氧化物提升电子发射能力。

阴极结构选型:阴极结构对于电磁装置的整体性能以及阴极的性能、稳定性与寿命也有很大的影响。常用的阴极结构有:实心阴极、单通道空心阴极、多通道空心阴极。首先对实心阴极与空心阴极的对比,如表1所示:相同外径下,空心阴极拥有更大的电极面积,因而装置工作时阴极温度较低,减少腐蚀。另外,推进剂从空心阴极内部通入,一方面推进剂电离过程大部分发生在阴极内部,从而大大提高了推进剂的电离率;另一方面阴极材料发射电子数减少,降低了腐蚀率。多通道空心阴极与单通道空心阴极进行对比发现:多通道空心阴极的相对发射面积更大,因而腐蚀率更低,要达到同样的发射面积,单通道阴极的内径过大,不适用长寿命的要求。由于多通道空心阴极的相对发射面积更大,使得其在小流量的工况下,更容易点火且工作更稳定。理论上讲多通道空心阴极的电离率更高;此外,试验表明,多通道空心阴极的羽流更集中,且其工作过程中的电流和电压波动更小,工作更稳定。

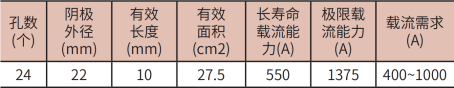

表1 阴极结构对比结果

阴极外径:由前面装置整体方案所述,阴极外径是第一个需要确定的尺寸,其直接决定装置的整体尺寸,基于相关设计准则和试验经验参数,阴极直径为22mm。

阴极内孔:阴极尺寸的设计主要是考虑能否满足放电电流的要求。根据设计要求,阴极放电电流工作区间为400~1000A之间,阴极工作能力至少大于1200A以上。然而,装置长寿命能力要求发射电流最大不超过20A/cm2。

阴极载流能力核算:上述阴极的具体参数总结如表2,其中有效长度是指处在放电腔中的阴极长度,从表2中可以看出其理论极限放电电流可以达到1375A,长寿命放电电流设计值可达550A,满足500A的设计需求值。

表2 空心阴极设计参数

2.2 大功率分时分级电源启动控制技术

根据高温等离子体需求,分别进行宽范围高效率大功率变换拓扑、高压高频脉冲电源以及分时分级启动控制设计。

2.2.1 宽范围高效率大功率拓扑

大功率电源由大功率AC/DC整流电路和宽范围大功率直流变换处理电源组成,其中大功率AC/DC整流电路将交流电能转换成550V左右的直流电压,形成直流电压母线。后级为多个宽范围高效率大功率直流功率模块串并联组成的百千瓦级电源,实现宽范围电压输出,适应高温等离子体需求。

(1)宽范围电压输出电源技术

针对高温等离子体对电源宽范围输出的需求,综合考虑单模块输出电压、电流范围与转换效率的关系,宽范围电压输出可采用多模块串联实现。可以分为2个功率模块和3个功率模块来实现。采用2个功率模块,单模块输出电压需要设计为25V~100V可调节或者37V~100V可调节。25V~100V模块可以实现50V~200V的无间断连续可调,而37V~100V具备较小的调节范围,有利于变换器提高效率。目前应用需求对连续调节没有提出需求,更关注电源的体积和效率,因此采用37V~100V输出模块。

采用3个功率模块时,输出电压可以设计为50V输出的两个固定模块,另外一个模块设计为50V~100V可调节模块。采用固定输出以后,变换器的频率或者占空比调节只需要补偿输入母线的变化。能让变换器工作在最高效率的情况下,元器件的应力也最小。同时,通过分时分级控制实现50V~200V宽范围电压输出。

(2)高效率电源功率转换技术

典型开关电源功率电路的拓扑结构包括正激、反激、推挽、半桥、全桥等。其中全桥拓扑结构的输出功率最高,有着相对较高的效率,对开关器件的耐压要求较低,能大大提高输出功率范围,同时有助于软开关技术的实现,因此采用全桥作为设计功率电路部分的拓扑结构。全桥拓扑结构主要有单相全桥拓扑、三相全桥拓扑和双有源桥拓扑三种。综合考虑功率模块体积、重量、效率、成本等需求,选择单相全桥拓扑结构。单相全桥拓扑主要分为移相全桥与LLC全桥两种,前者通过移相的方式控制占空比,进而控制输出电压,即脉冲宽度调制(PWM);后者则主要通过控制频率调节输出电压,即脉冲频率调制(PFM)。二者性能上的差异如表3所示。

表3 移相全桥和LLC全桥电路性能对比

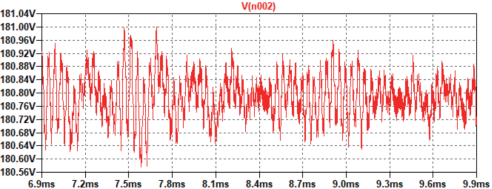

根据上述表格比对,LLC的效率高,但其输出电压调整范围较为有限,所以采用基于LLC拓扑的混合控制的方式,在保证效率较高的同时使电路有更宽的输出电压范围。图1为单一全桥LLC的输出电压仿真图,单相LLC的输出可以稳定在180V,输出的纹波如图2所示,峰峰值约为0.4V。图3为单一全桥LLC的功率管漏级电流和开关管的Vds仿真波形,图示LLC可以实现零开通和软关断,达到高效率功率变换的目的。

图1 输出电压波形

图2 输出电压纹波

图3 功率管漏级电流和漏源电压

(3)大功率电源架构技术

大功率电源输出功率可达百千瓦量级,这对功率器件选型、系统设计以及热设计等方面都带来了巨大的挑战。为了实现超大功率的输出,拟采用多模块并联电源架构。

多模块电源系统采用多个中小功率的电源模块通过并联拓扑结构来组建积木式的大功率电源系统,通过改变参与工作的模块的数目来满足等离子体不同模式下的功率需求。每个模块处理较小功率,承受较小的电应力,从而可以降低对核心功率器件的要求,降低设计难度。在多模块电源设计中除了必要的工作模块,还可以根据可靠性要求加入适当数目的备用模块,实现系统冗余设计。当任意模块发生故障时,备份模块能够替换故障模块,使得整个电源系统不会失效。

2.2.2 高压高频脉冲电源技术

高压高频脉冲电源与大功率电源协同工作,共同连接至等离子体负载。其作用是在接收到点火指令后产生高压脉冲,在短时间内将工质电离击穿产生引弧,随后转由大功率电源为等离子体负载供电。图4所示为点火电源仿真结果。图4(a)为储能电容两端电压,在初始阶段通过升压电路为储能电容充电,电压逐渐升高到阈值;图4(b)为点火电压,当放电电路打开时点火电压迅速升至8kV,然后开始放电过程,持续时间大约为15us。图4(c)和图4(d)分别为变压器原边和副边的电流(即放电电流)。

图4 高压高频脉冲点火电源仿真输出电压波形

电等离子体电源系统架构采用串联架构。阳极电源在点火阶段即参与供电,等离子体负载上的电压为点火电源和阳极电源输出电压之和,负载回路的电流会同时流经点火电源和阳极电源输出端,不需要额外的隔离器。

2.2.3 分时分级启动控制技术

(1)多模块并联均流技术

提高大功率电源功率容量最直接的做法是将多个大功率电源模块并联实现扩容。这种多模块并联方案一方面可以降低大功率电源模块的设计难度,另一方面可以实现大功率电源的分时分级启动,提高系统的适应性。并联运行均流控制技术通过检测模块的输出电流判断其不均流程度。用该信号去改变直流输出电流的给定或者反馈量,从而调节模块的输出电流,达到控制均流的目的。主从控制均流法是在若干个模块中指定某一模块为主模块,其它为从模块,各从模块将根据主模块的电流进行均流调节。用外部总线控制器实现各模块之间的数字通信。由于外部总线是一种多主总线,即使主模块发生故障,仍然可在剩余的从模块中自动选主,重新进行均流调节,提高了系统的可靠性,实现了系统的冗余。

(2)动态负载下的分时分级软启动控制技术

大功率电源模块的效率受负载率的影响很大,通常在接近满载时达到最佳效率,而在轻载下效率显著下降。因此多模块大功率电源需要解决的一个关键问题是在等离子体负载动态变化的情况下一方面满足负载要求,另一方面将大功率电源转换效率维持在最佳效率区间,这就需要控制系统能够配合等离子体的操作,对负载的变化做出快速响应,根据负载要求动态调整参与工作的模块数目,实现分时分级启动控制。

在负载调整过程中,如果不对功率电源的启动输出加以控制,会导致功率电源瞬时输出几百至上千安培电流,远远超出功率电源自身的输出能力,并导致功率电源迅速进入输出过流保护状态,进而导致等离子体熄火等问题,因此,需要在电源分时分级启动过程中增加软启动控制措施。对于全桥型LLC电路,通过调节相位角的方式使得等效占空比逐渐增加,来实现电路的启动过程。

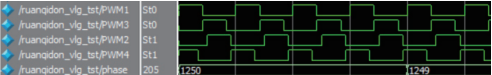

图5为软启动开始时的仿真图,从图中可以看到PWM3为PWM1延时得到,PWM4为PWM2延时得到,且两者延时时间一致;图6为软启动过程中间仿真图,从图中可以看到总移相数值为图5(即软启动开始时)的一半左右;图7为软启动即将结束时仿真图,从图中可以看出,PWM1和PWM3、PWM2和PWM4波形基本保持一致。

图5 软启动开始仿真图

图6 软启动过程仿真图

图7 软启动结束仿真图

(3)大功率电源故障保护技术

大功率电源工作时,需要对每个模块的工作状态进行监控,实现对故障模块的隔离、对输出短路,输入突然过压等突发意外情况下系统的保护等突发故障处理能力,并根据每个模块的历史运行数据和健康状况动态调整模块的开启和关闭优先级,实现对模块工作的智能调度,从而均衡每个模块的带载时间,延长系统总体的寿命。

2.3 真空超高温高效率MCMB石墨化工艺制造技术

2.3.1 真空环境系统技术方案

真空环境系统是MCMB高端石墨化工艺制造技术的基础,真空度直接影响制造温度及石墨化效率。系统是由进出料真空过渡舱、真空石墨化主舱、抽真空装置、插板阀密封装置等组成。

(1)进出料真空过渡舱

进料与出料真空过渡舱在结构设计上是一样的,而真空容器是进料与出料真空过渡舱的主体设备,它为MCMB原料进舱及成品出舱提供一个有效的真空过渡环境,可提高MCMB石墨化的制备效率,容器设计及制造质量将直接影响设备性能,也是技术实现的重要环节。真空容器主体材料选用0Cr18Ni9不锈钢,该材料焊接性能好,耐腐蚀、耐热、出气率低,还具有良好的冷变低温韧性。为减小容器放气量,真空容器内表面须进行抛光处理,粗糙度在0.8~1.6。真空容器包括:放气接口、真空规接口、观察窗接口、底面铺轨接口、插板阀密封接口、真空泵接口等几部分组成,有效内径Φ1500mm,直段长度3000mm,容器总高约为2100mm。容器密封采用氟橡胶密封,密封圈截面直径φ17mm。

(2)真空石墨化主舱

真空石墨化主舱主体结构与进出料过渡舱结构设计上基本一致,其主体结构同样为一个真空容器。它为MCMB石墨化提供有效真空环境空间,容器设计及制造质量将直接影响设备性能,也是技术实现的重要环节。真空容器主体材料选用0Cr18Ni9不锈钢,该材料焊接性能好,耐腐蚀、耐热、出气率低,还具有良好的冷变低温韧性。为减小容器放气量,真空容器内表面须进行抛光处理,粗糙度在0.8~1.6。真空容器包括:放气接口、真空规接口、观察窗接口、底面铺轨接口、插板阀密封接口、真空泵接口、磁等离子体发生装置接口、测温装置接口等几部分组成,有效内径Φ1500mm,直段长度3000mm,容器总高约为2100mm。容器密封采用氟橡胶密封,密封圈截面直径φ17mm。

2.3.2 进出料自动化系统

为实现MCMB石墨化的智能化、自动化,对MCMB的原材料进舱和成品出舱采用滚筒输送装置和机器人实现整个过程的自动化。滚筒输送装置用于原材料进舱自动输送、产品自动出舱输送以及舱内自动输送;机器人用于原料和成品的自动化抓取,同时,也避免了成品高温对操作人员的影响。

2.3.3 真空超高温热沉系统

真空超高温热沉系统用于设备主舱内温度平衡,同时防止内部设备因高温而损坏。热沉系统分舱内设备和舱外设备,舱外设备是由冷水机和冷却水供给装置等组成,舱内设备是由包括主管、支管、散热壁板、支撑架和辐射屏等组成。

2.3.4 智能热平衡系统

智能热平衡系统的控制是一个状态和输入受限的多目标优化问题。状态限制指的是由于结构限制,温度具有上限要求;控制输入限制指的是执行机构的输出具有一定限制。智能热平衡系统需要满足多个目标要求,需要在最少燃料输入下使得羽流面积最大,并且温度最高。同时,不同物质在同样的温度下羽流的面积不同;红外测量设备和真空规具有测量噪声。因此,智能热平衡系统是一个具有较大不确定性的复杂控制系统,需要采用具有强鲁棒性的智能自适应的控制方法。这里我们引入基于特征模型的智能自适应控制方法,使得多个目标实现优化。

2.3.5耐高温炼制坩埚装置耐高温炼制坩埚主要是承受磁等离子体的3000℃高温,并用来放置MCMB原料制块,在坩埚中进行高温石墨化。坩埚主要分两层,一层是耐高温层,承受磁等离子体3000℃超高温防损坏;一层是保温层,用来保持坩埚内部温度,防止温度过度流失,影响石墨化效率。

2.3.6 自动制块装置

根据磁等离子体发生装置的特点,为提高MCMB的石墨化效率,在进行高温石墨化前,需对MCMB原料进行制块工艺处理。自动制块装置便是用于MCMB原料的自动制块,装置采用压铸机制块方式,MCMB制块尺寸大小根据磁等离子体发生装置羽流尺寸以及石墨化过程中的穿透效率进行确定。

2.4 高效能稳定连续运作标准化智能控制研究

2.4.1 全流程可视化控制方案

MCMB超高温等离子体石墨化处理系统可完全采取可视化综合控制系统进行智能管理和调控,通过温度传感器、红外测温仪、红外热成像仪、PLC、工控机及工业组态软件等设备采集数据分析处理学习,采用基于模型的工程方法,将工业大数据、人工智能技术融合进产业全生命周期中,根据不同标的物特性、热源匹配度、配料组合等行业内需求结合装置工作特点、实时工况,进行智能控制,以期达到最佳制备效果。

2.4.2 生产效率优化算法

(1)基于模型的工程方法

这里的模型是材料模型、环境模型、热源模型等多种模型的组合体,从而更全面更真实地反映对象的特征。

(2)工业大数据

完整反映状态要求数据能覆盖对象变化过程,以及大量采集设备的过程数据,采集频率更高、采集点更多,并将这些数据融合起来,使之完整反映对象的变化状态。这些数据量要远远大于以前“测控”的数据量,已达到“大数据”量级。再将系统级、设备互联的数据全融合起来。

(3)人工智能技术融合进产业全生命周期中

人工智能包括数据分析、数据挖掘、模式识别;模式识别用于故障检测。数据分析、数据挖掘,一般用作对象状态分析。这个状态分析就是为了提高质量,降低故障发生。这里一般使用三种类型:基于规则,也就是咱们以前用的相关行业的专家知识、专家库,这个必须是人工事先预置好的,能够快速、准确判断;基于认知,这个就是用各种对数据的分析算法,分析数据的变化趋势,从而判断对象的状态变化。这里面难题在于往往不是一个信号就能反映状态变化的,所以需要将很多信号数据融合,形成一个综合指标用于判断;基于模型,这个模型就是咱们第一条里面说的模型,通过模型数据的变化,来分析物理对象的变化。

2.4.3 工艺标准化

通过智能控制、核心装置与工艺设备实现进出料以及等离子体处理全流程的管理,基于系统试验对进出料过程的数据挖掘和最佳投入产出比的研究,探究高效稳定连续运行的系统工艺标准化流程,结合产出的样品进行材料分析反馈调节装置工艺处理的过程参数与控制程序,最终确定最佳工艺的功率、温度以及相应的工艺控制参数。针对上述需求,对于MCMB超高温等离子石墨化处理的试验方案分四个阶段进行:

(1)基础性能试验

在进行样件处理前,需进行超高温等离子体装置的性能试验,通过在不同的气压保压和流率、磁场以及电流条件下测定电压值,确定背压/流率、磁场、电流对装置的影响,最终确定50kW/100kW/150kW功率级的最佳工况点,以及相对应的核心区域范围和核心温度等指标。

(2)MCMB石墨化处理材料实验

试验开始前通过进料舱/口将MCMB样品放置于石墨坩埚内,并通过平台实现位置调节,记录位置后开始抽真空,在不同的功率和距离处进行MCMB等时间处理。处理后,将处理的样件送检进行电镜扫描等测试,确定样品体积变化量以及处理后的组分构成和石墨化程度。通过多轮试验,确定最佳样品大小和位置以及超高温等离子体装置的运行参数和处理时间。

(3)MCMB样品进出料节拍联动测试

在验证有效区域和核心区域的范围确定样品大小和超高温等离子体装置工作参数后,进行进出料联动试验,控制进料仓和出料仓以及真空仓内传动机构的节拍,同时保持等离子体处理所在的仓内真空度维持在50Pa范围内,通过全流程控制软件实现固定化流程控制。

(4)MCMB石墨化处理产能试验

根据前期试验测算,根据不同功率的范围大小放置相应尺寸的固废样件,测算单位重量样件完全石墨化处理所需的时间,评估不同功率下的产能。在进出料节拍控制下,实现进料和出料过程的快速切换,实现核心装置降功率而不停机的不间断连续工作方式,测算单日产能与综合能耗。

3 试验结果

应用磁等离子体动力发动机进行MCMB超高温石墨化处理试验表明:应用超高温等离子体技术进行石墨化处理,可获得石墨化程度较高、微观结构特性优异的碳素材料,如图8所示。其中,图8(a)的纵坐标峰值的高度表征石墨化的强度,图8(b)和图8(c)是7号和9号样品的透射电子显微镜(Transmission Electron Microscope,简称TEM)的扫描结果。可见,7号样品微观层面颗粒尺寸更小、纯度更高、整体性能更优。

图8 MCMB石墨化样品图谱及TEM扫描结果

经试验分析,目标MCMB实测外围平均温度3000℃以上,由于受到测试条件限制,我们只能检测到MCMB外侧的平均温度,通过对MCMB特性分析可知,MCMB的内部温度比外围平均温度至少高400~500℃,即3400~3500℃以上。在测试前后对样品进行电导率测试,石墨化前均为绝缘材料,处理后电导率分别为0.8-0.9、0.7-0.6、0.5和0.4~0.5Ω,导电性能逐渐变好,表征石墨化程度逐渐变高。此外,样品体积密度超过日本东洋炭素株式会“东洋ISO80”产品的1.91g/cm3,超过国内任意一家超高密度石墨制备企业产品密度指标。

通过分析,本文设计具有如下先进性。北京控制工程研究所研发的磁等离子发动机,在20kW情况下即可实现1分钟内超过3000℃的超高温。石墨化就是高温制备过程,现有其他石墨化炉全部采用电加热方式,最高温度虽然标称可以达到2800℃,实际工作时普遍不能超过2400℃,而且需要长时间(1~7天)预热才能达到,但很难维持。导致制备时间长、石墨炉内温度不均匀、制备品品质不均。北京控制工程研究所研发的等离子体发生装置,可以将等离子加速到60~80公里/秒,通过检测被轰击的样品可以看到,等离子对制备物的轰击,会在制备物从表面到一定厚度内形成超过3500℃的稳定高温区域,这个特性是其他工艺不具备的,也是其他采用等离子加热的企业不能企及的速度。石墨化的基本要求超过2000℃,目前测控技术超过1400℃只能用非接触式测温技术,现有工艺为了获取高温,必须采用全密封的保温措施,一旦闭炉开始制备,将无法获取炉内包括温度在内的任何信息,技术人员只能凭经验通过控制电流控制炉温,导致每一炉的品质差距很大,即便同一石墨化炉制备产品品质也参差不一。而超高温等离子体技术基于真空环境下实现,自动化控制系统、机械臂、智能温控等测控设备得以应用,为实现智能控制提供了可能,从而使制备物的品质得以保证,制备时间大幅度减少,同时极大地降低了坩埚等耗材用量。

4 结论

针对采用磁等离子体动力发动机进行MCMB高温石墨化处理问题,设计了基于强磁高密度超高温等离子体电磁场耦合加速及调控、大功率分时分级电源启动控制、真空超高温高效率中间相炭微球石墨化工艺制造以及高效能稳定连续运作标准化方法。试验表明:应用超高温等离子体技术进行石墨化处理,可获得石墨化程度较高、微观结构特性优异的碳素材料。实现了中间相炭微球石墨化过程所需的超高温度、高效率和工业智能化控制,形成了超高温等离子炭材料处理智能装备,制备出具备超高密度、超高纯度的材料,对提升我国新材料工艺制造装备的整体技术水平有着重大实际意义。

作者简介:

吴庆越 (1969-),男,江苏镇江人,学士,工程师,现就职于北京轩宇空间科技有限公司,从事等离子发动机研究。

参考文献:

[1]YamadaY,ImamuraT,KakiyamaH,etal.Characteristicsofmesocabonmicrobeadsseparatedfrompitch[J].Carbon,1974,12:307-319.

[2]李同起,王成扬.中间相炭微球研究进展[J].炭素技术,2002,3:24-29.

[3]LiuYC,QiuXP,HuangYQ,etal.Methanolelectro-oxidationonmesocarbonmicrobeadsupportedPtcatalysts[J].Carbon,2002,40(13):2375-2380.

[4]LvYG,LingLC,WuD,etal.Preparationofmesocarbonmicrobeadsfromcoaltar[J].JournalofMaterialsScience,1999,34(16):4043-4050.

[5]杨茜,周华安,孟志强,等.基于MCGS组态的艾奇逊炉功率自动控制系统[J].控制工程,2016,23(7):1006-1011.

[6]童芳森,许斌,李哲浩.炭素材料生产问答[M].北京:冶金工业出版社,2002.

[7]王浩静.等离子石墨化炉的研制及工艺技术研究[D].中国科学院山西煤炭化学研究所博士论文,2006.

[8]林祥宝,陈惠,巫静,等.TiC改性碳纳米管增强中间相炭微球制备各向同性石墨[J].新型炭料,2021,36(5):961-970.

[9]张得栋,李磊,杨玮婧,等.煤基炭材料在锂离子电池中的应用[J].化工科技.2020,28(5):81-84.

摘自《自动化博览》2022年9月刊

资讯频道

资讯频道