1 方案背景与目标

国药集团上海血液制品有限公司云南分公司成立于 2018 年 12 月,位于昆明空港区,占地面积 160 亩,总投资约 16.55 亿元,于2022年10月试生产成功,主要生产产品包含人血白蛋白、免疫球蛋白、凝血因子三大类产品 10 个品种 18 个规格的产品,填补了云南省血液制品产业的空白,成为了新的国际化标准的血液制品生产基地。

在项目建设之初,公司就规划打造全新的智能制造系统,实现在统一的平台上进行生产过程中的调度、质量控制、物料平衡、过程追踪、产品追溯、生产管理、设备状态管理、生产绩效与报表分析,自动化生产,批次配方管理,数据采集整合等功能,从而建立适合云南血制品发展的新的管理模式,实现生产管理自动化、数字化、精细化、生产决策可视化、智能化、推动企业降低成本、提高效率、不断提升产业水平。

西门子作为云南血制项目最重要的合作伙伴,在项目建设过程中提供了完整的数字化解决方案,帮助客户实现了生产管理,工艺控制,流程操作等的自动化、数字化与一体化,大幅提升了生产透明度、生产效率、质量管控能力等,并减少了操作、管理及维护难度。通过长达半年的实地调研,在充分了解客户的需求后,西门子为工厂量身打造了MES+DCS+SCADA+COMOS的系统部署方案, 并通过全面规划与设计全厂IOT网络,将各系统融合在一起,实现全厂数据安全互联互通。同时,西门子通过独有的技术方案,开创性的实现了制造执行系统MES与自动化控制系统PCS的深度融合,将客户20多个工艺段,200多个工艺配方流程,800多个生产管理子流程以及5000多个生产控制点融合在一起,从生产订单下发开始,到批记录审核放行结束,实现了生产全流程一体化自动管理与控制。另外,通过建立COMOS数字化工厂平台,实现了企业从工厂设计到运维的全生命周期管理,并实现了工厂数字化运维。

2 方案详细介绍

2.1 安全集成的IT/OT工业网络

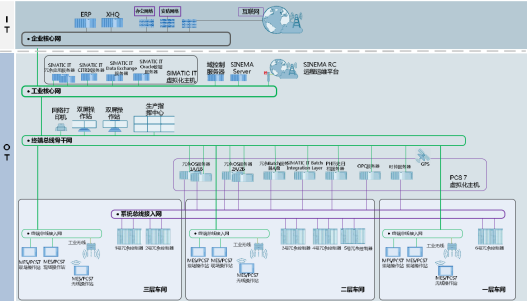

依据通信网络所承载的业务类型,将通信网络区分为企业 IT 网络和生产 OT 网络,本方案目的是实现一体化通信的数字化生产网络通信平台,覆盖所有生产相关业务系统的设备连接和数据传输节主要涉及OT(生产网络)结构设计,其中基于虚拟化技术的生产系统的服务器和存储均布署在生产信息中心。依据功能与连接通信设备类型,将 OT 生产网络划分为三个层次,依次为生产核心网络、生产骨干网络和生产接入网络,根据工艺控制系统的结构设计,骨干网络物理隔离为终端总线骨干网和系统总线骨干网,通过虚拟化主机双网卡互连;接入网络物理隔离为终端总线接入网络和系统总线接入网络,终端总线接入网络主要承担各控制系统现场操作员站的接入,系统总线接入网络主要承担各控制系统控制器和现场执行设备接入。同时该通信平台中根据层次划分,已经整合了:

· 工业现场无线信号覆盖,用于无线移动设备接入应用;

· 远程通信解决方案,用于一体化远程维护与调试,减低系统维护成本;

· 工业网络安全逐级防御系统,用于工业信息安全防护。

全面的提供了血制品自动化所需的一体化通信平台所需的各项必要功能。

图 安全集成的IT/OT工业网络

2.2 深度融合的数据流与业务流

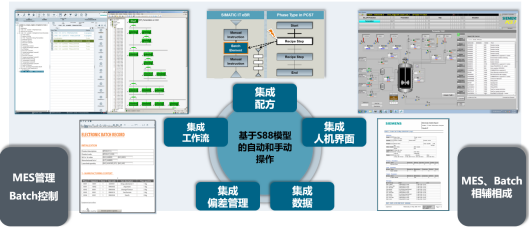

云南血制项目采用MES+DCS+SCADA+COMOS的系统部署方案。并与ERP、WMS、EMS系统对接。实现全厂的数字化管理。

从ERP下发订单到MES,MES系统自动拆解订单,连续设备采用MES+Batch+PCS融合解决方案达成纵向集成。MES下发参数给PCS7,PCS7执行生产过程并返回数据给MES,实现工艺的精准控制及规避人工设置PCS7导致的质量风险。通过西门子MES系统、BATCH系统和PCS系统三者的融合,实现了生产管理系统和生产控制系统之间的工作流程可以统一起来,工作流程之间数据可以可靠交互。在融合系统的基础上,通过对生产管理和过程控制的全流程融合调研,融合设计,融合测试及融合验证,实现全流程管控一体化,提高工艺控制稳定性,减少因生产管理等原因造成的损失。

离散设备采用MES+SCADA解决方案纵向集成,MES获取关键工艺控制点信息及根据自控信息生成报表、曲线,实现数据的完整性。MES全面管理车间的人机料法环,在物料接收或退库时,自动与WMS对接,自动生成相应库存,实现仓库到车间一码通的物料追踪体系,MES成品入库时,自动与WMS对接。实现产品的全生命周期管理。MES生产过程中涉及的设备也与comos做了全面对接。COMOS系统中被批准的设备才能被MES使用,同时同步设备效期,保证工厂的生产与运维有序进行。MES中的环境确认则与EMS对接,确认环境,保证生产可控生产。

图 深度融合的数据流与业务流

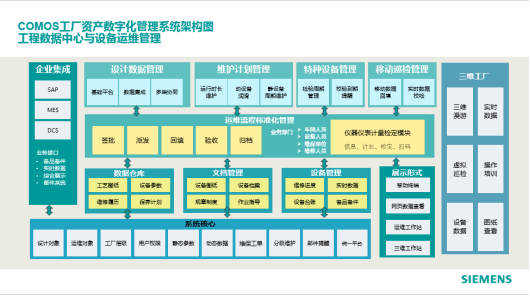

2.3 一体化的运维与集成

云南血制项目使用COMOS进行一体化的运维,对生产管理的过程进行辅助。系统与SAP对接,从SAP中获取设备资产台账数据,运用桌面端、网页端、APP端多端提供便捷的设备维修维保服务,提供了厂区设备稳定性。在维护时既可参考来自数字化移交的工艺流程数据,也可以灵活调整流程,并与SAP系统进行数据对接,完成管理闭环。项目还采用计量管理系统更新设备效期,保证MES中设备始终处于高可用状态,保证生产的质量。系统还利用COMOS Walkinside进行入场培训和安全培训,有效地提升了工厂的EHS安全水平。

图 一体化的运维与集成

3 代表性及推广价值

· 规范化的制造过程

通过系统建模,系统基于 SOP 自动分解生产订单生成生产指令,指导生产操作人员生产,规范人员操作。并实时跟踪生产过程,记录数据,在生产结束时收集生产执行结果,形成电子批生产记录。

· 集成化的车间管理

建立车间生产过程信息化系统,以车间使用/管理人员为中心,对与之相关的人员、信息、流程进行全面集成。系统对生产过程中产生的海量实时数据和大量分散的数据利用查询分析工具及时加工处理,并实时展示。管理人员能在同一画面、趋势、报表中集中得到生产工艺上相互关联但又分散在不同系统中的信息,便于对比、分析、跟踪、监视,有利于全面系统地把握全厂生产状况。

· 精细化的质量控制

质量管理贯穿于企业生产活动的全过程,通过基于国际标准的建模和生产流程的执行控制,把生产过程与质量控制过程数字化,帮助操作人员提高生产操作水平和产品质量控制水平。

· 可溯化的制造过程

通过条码自动识别和收集物料数据,覆盖从原料采购、库存、称量、配料、按照所需工艺路径生产,车间中转,直到成品入库整个生产过程。并与 DCS、Batch 集成数据,可以有效的对生产过程参数、环境参数、设备状态、差异报警等所有重要的信息进行归集。

资讯频道

资讯频道