1 项目背景介绍

国家管网集团负责全国原油、天然气、成品油干线管网及储气调峰等基础设施的建设和运营,业务体量大。输油管道现役控制系统大量选用国外进口PLC、RTU产品搭建,面临一定的安全风险。为解决长输油气管道核心控制技术“卡脖子”的问题,提升长输油气管道控制系统自主可控水平,保障长输油气管道生产过程安全及信息安全,由中电智能科技有限公司联合国家管网集团东部原油储运有限公司科技研发中心,基于现有的国产PLC硬件基础,针对长输油气管道领域特定应用需求,研制基于国产芯片、控制软件的全国产化PLC和RTU产品,并在国家管网集团开展现场应用。

2 项目目标与原则

为解决长输油气管道核心控制技术“卡脖子”的问题,提升长输油气管道控制系统自主可控水平,保障长输油气管道生产过程安全及信息安全,项目基于现有的国产PLC软硬件研究基础,针对长输油气管道领域特定应用需求,对标国际主流产品,通过研究进口元器件全国产化替代与国产元器件性能优化选型、平台自适应的安全可信技术、基于全国产硬件平台的面向多任务控制的数据保护和运行控制技术、跨平台编程软件国产CPU编译适配技术、面向多总线的统一模块配置策略等,提出全国产PLC、RTU软硬件架构,构建全国产PLC、RTU技术体系,形成基于国产芯片、控制软件的PLC和RTU产品。产品性能指标满足国家管网需求,整体功能性能指标达到国内先进水平,在长输油气管道控制系统对进口产品进行全国产自主可控替代,实现现场应用,有效解决长输油气管道安全生产需求、控制系统自主可控及网络安全防护需求,提升长输油气管道基础设施的安全水平。

3 项目实施与应用

本项目主要内容包括5部分:全国产化PLC研制、全国产化RTU研制、全国产化编程软件开发、全国产化PLC和RTU安装集成设计、全国产化控制系统 (PLC/RTU)在长输油气管道行业的现场应用。

3.1全国产化可编程逻辑控制器(PLC)研制

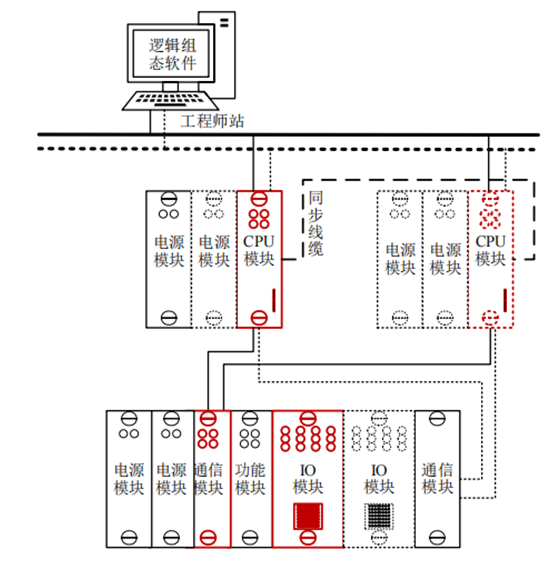

全国产化PLC包含电源模块、主控制器模块、电通信模块、光通信模块、输入输出(IO)模块、Modbus网关模块、高速计数器模块、脉冲调制输出模块、RTD模块等,PLC系统架构如图1所示:

图1 PLC系统框架图

本项目在已有超御IL40 PLC的基础上,针对PLC在长输油气管道行业应用特点,分别研究进口元器件国产化替代方案、基于全国产软硬件平台的 PLC 软硬件架构技术、故障诊断及冗余技术可信计算技术、功能安全与信息安全融合技术、基于国产软硬件平台面向多任务控制的数据保护和运行控制技术、基于现场总线的故障自诊断技术、面向多总线的统一模块配置策略等,提出基于国产处理器的软硬件架构,形成全国产化PLC产品。

3.2全国产化远程控制终端(RTU)研制

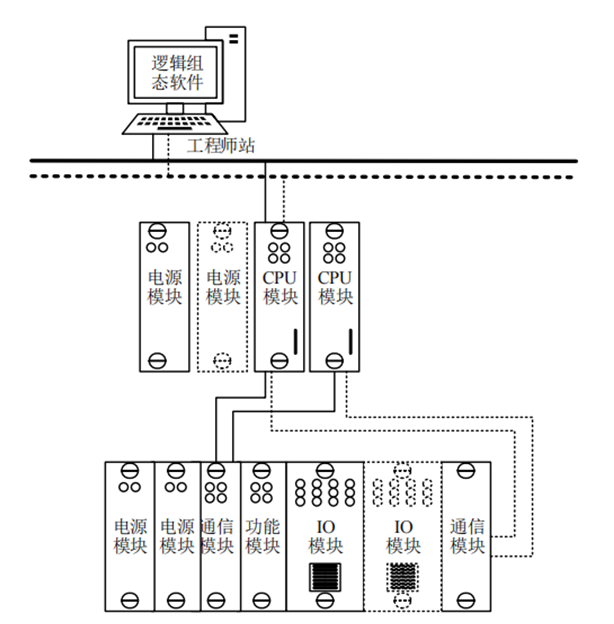

全国产RTU主要包含电源模块、主控制模块、IO模块、Modbus网关模块等,RTU系统架构如图2所示。

图2 RTU系统框架图

本项目在目前超御PLC的技术基础上,针对RTU在长输油气管道行业应用特点,设计全国产化RTU软硬件架构方案,研究基于全国产软硬件平台的RTU软硬件架构技术、故障诊断及安全输出技术、面向多任务控制的数据保护和运行控制技术、面向多总线的统一模块配置策略等,进行全国产化硬件结构与原理设计,自主研发RTU嵌入式软件,形成面向全国产化RTU产品,包括主控制器模块、开关量输入模块、继电器型开关量输出模块、模拟量输入模块、模拟量输出模块、Modbus通信模块(RS485接口)等。

3.3全国产化编程软件开发

全国产化编程软件作为PLC和RTU的编程工具,运行在上位机工程师站。软件支持跨Wintel平台与国产计算机平台,符合IEC61131-3标准。基于自主可控架构(如飞腾+麒麟),面向长输油气管道全国产PLC、RTU编程编译需求,完成本项目研制的全国产PLC、RTU模块的硬件配置功能。通过研究平台自适应的安全可信编程编译技术,实现从编程编译环境启动、对外交互、用户组态到控制逻辑编译、下载的编译全过程安全防护。通过研究跨平台编程软件国产CPU编译适配技术,采用可跨平台的工业语言编程编译工具链,设计独有的工业控制语言编译目标文件、链接加载文件、编译器、链接器、调试器及调试技术,实现自主可控 PLC 的多目标平台的编程编译支持。

油气管道全国产化PLC和RTU,核心设备采用飞腾CPU、麒麟OS、华大半导体MCU等100%国产化软硬件设计,具备全自主、高可靠、强安全的特点。

3.4全国产化PLC和RTU安装集成设计

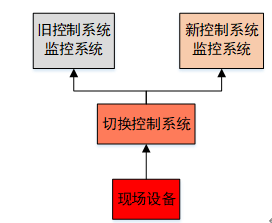

为保证系统安全运行,本项目采用新、老系统并列运行,在工控行业首次实施:

Ø 控制系统的数字量输入采集模块均选用漏型直流24V模块;

Ø 模拟量量输入采集模块均选用4-20mA四线制接法,用一进两出信号分离器处理;

Ø 控制权限切换,采用供电通断方式来实现。

图3 新老系统并行示意图

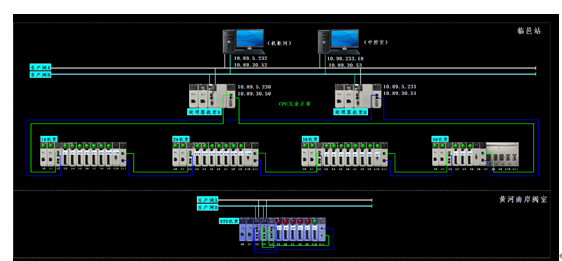

图4 全国产化PLC和RTU系统架构图

在工程实施中,电子元器件的安装、信号的分为、控制无扰切换等是首次实施,对整个团队是比较大的考验。

3.4.1机柜设备安装及布线

现场控制柜的规格为:800mm宽*600mm深*2100mm高,颜色为灰色,统一为威图标准柜。为了保证现场信号能同时顺利的接入2套控制系统,需将信号一分为二,信号一分为二分配器和切换的相应设备计划装于旧系统控制柜内。目前站场控制柜柜前面板与后面板均已装满设备,信号一分为二分配器和切换的相应设备智能装在柜子侧面,具体改造如图5、图6所示。

图5 现场布局安装图

图6 全国产化PLC和RTU系统现场安装照

3.4.2采集信号分配

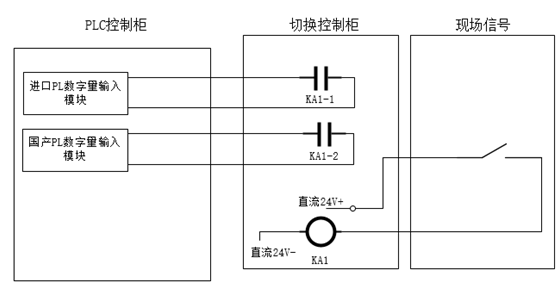

数字量输入信号接线:现场1个数字量输入信号需要同时接到2个控制系统,本项目2套控制系统的数字量输入选用继电器隔离,通过双触点继电器实现信号分离,具体接线如图7所示。

图7 数字量输入信号接线图

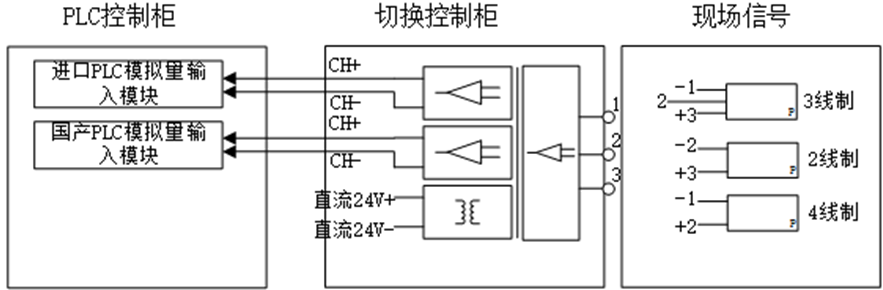

模拟量输入信号接线:现场1个模拟量输入信号需要同时接到2个控制系统。本项目配置模拟量及RTD信号一进二出安全栅,将现场仪表信号分配为两路输出后分别接入原系统和国产化PLC系统,具体原理及接线如图8所示。

图8 模拟量输入信号接线图

3.4.3 控制权限切换

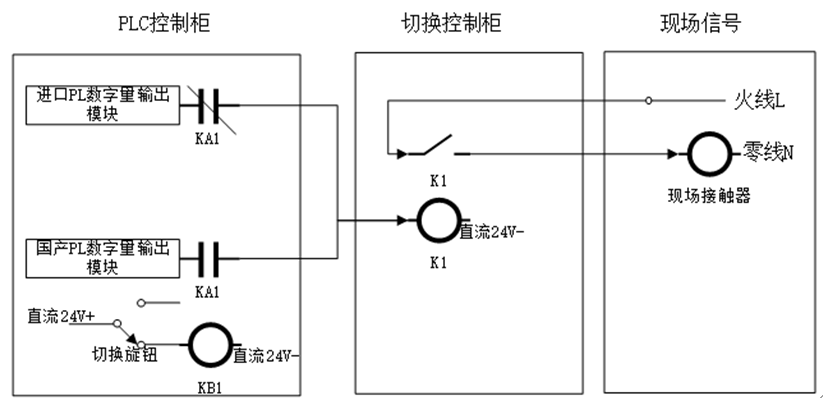

数字量输出信号接线:现场同1个设备在同一时间只能由1套PLC控制系统控制,为了更好的解决此问题,本项目2套控制系统的数字量输出采用继电器的方式来隔离信号输出,接线如图9。

图9 数字量输出信号接线图

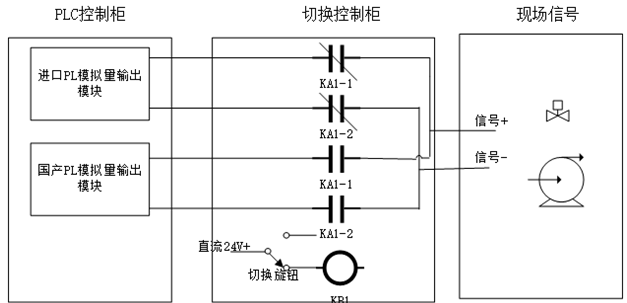

模拟量输出信号接线:现场同1个设备在同一时间只能由1套PLC控制系统控制,为了更好的解决此问题,本项目2套控制系统的模拟量输出采用继电器切换回路的方式来隔离信号输出,接线如图10所示。

图10 摸拟量输出信号接线图

3.4.4新老系统无扰切换实现方式

新、老系统的控制权限切换,通过机柜门上的切换开关及切换开关所驱动的切换继电器来实现。现场设备控制信号接入PLC机柜内切换继电器触点公共端,老系统输出信号接入继电器的常闭触点,新系统输出信号接入继电器的常开触点。当控制权限为老系统控制时,继电器不得电,现场控制信号与老系统输出信号导通,接收老系统控制信号。切换为新系统控制时,切换开关驱动所有输出信号的切换继电器,切换继电器线圈闭合后,触点动作,现场设备控制信号与新系统输出信号导通,接收新系统控制信号。

对于输油泵、调节阀,中控/站控、PID自动/手动、就地/远控、新老系统切换应实现无扰动切换。站场控制模式切换应确保站场控制参数设定值保持不变。

为实现新、老系统无扰动切换,主要需要考虑模拟量控制信号的输出值及PID回路的设定值。开关量控制信号的切换,由于大部分都是脉冲信号控制,或者命令持续时间也较短,仅需考虑在系统切换前无相关操作、观察2套系统的DO输出模块中输出通道无输出即可。

为实现模拟量控制信号的无扰动,以模拟量控制阀门为例,主要从以下几个方面考虑:

Ø 受控设备就地、远控的无扰动切换:就地状态时,接受现场旋钮操作控制,PLC阀位控制信号跟踪实际阀门开度反馈信号;当切换为远控时,PLC阀位控制输出信号为实际阀门开度信号,阀门开度不变;

Ø 受控设备手、自动的无扰动切换:手动状态时,接受操作员站HMI下发开度控制,PLC阀位自动控制信号跟踪实际阀门开度反馈信号;当切换为自动时,PLC阀位控制输出信号为实际阀门开度信号,阀门开度不变;自动状态下,HMI手动开度控制信号跟踪实际阀门开度反馈信号,当切换为手动时,HMI手动开度控制信号为实际阀门开度信号,阀门开度不变。当阀门处于远控、自动模式时切换为就地状态时,阀门控制模式自动切换为手动模式。

Ø 站控/中心的无扰动切换:站控模式下,中控跟踪站控相应设定值;中控模式下,站控跟踪中心设定值。达到中心、站控切换的无扰动切换。

Ø 新、老PLC系统的切换:老系统控制时,新系统相应控制模式自动切换为手动模式,阀位控制信号跟踪实际阀门开度反馈信号。新系统控制时,老系统相应控制模式自动切换为手动模式,阀位控制信号跟踪实际阀门开度反馈信号。由于新、老系统间并无直接通信,新、老系统的设定值需人工同步。建议对相关设定值修改时,新老系统同时修改设定。在系统切换前,人工检查相关设定值是否一致。

3.5全国产化控制系统(PLC/RTU)在长输油气管道行业的现场应用

2023年11月,首套全国产PLC和RTU设备分别在国家管网集团山东省分公司临济复线临邑站和黄河南远控阀室正式投入运行,下一步,还将在成品油、天然气管道中投入运行,以提升我国长输油气管道基础设施安全水平,保障国家能源安全。

3.6项目创新性

3.6.1技术创新

项目对标国外主流产品,突破了面向多目标平台的异构融合编程编译技术、平台自适应的安全可信技术、基于全国产硬件平台的面向多任务控制的运行控制技术、跨平台编程软件国产CPU编译适配技术等关键核心技术,提出全国产PLC、RTU软硬件架构,形成全国产PLC与RTU产品,产品达到管道应用领域国内先进水平,优于国家可编程逻辑控制器标准。

3.6.2应用创新

根据国家管网临济复线临邑站现场实际需求,采用全国产架构以及新老系统并行运行的应用方案,开展现场应用。系统核心芯片、操作系统、开发环境、编译器等实现了全国产化替代,作为全国产PLC/RTU产品在长输油气管网领域的首次应用,解决了油气管道行业控制系统“卡脖子”问题,为油气管道行业设备国产化研制提供了经验,为油气管道现场应用推广实施打下了基础。

4 效益分析

数据显示,近些年国内经济呈现出了高速发展的态势,而随着相关技术的不断完善,油气储运行业也已经逐渐发展了起来。根据中研网数据,预计"十三五"到"十四五"期间,我国油气管网主干道总投资将达到16000亿元,新建10多万公里管道。本项目将推动国产化安全可控PLC及RTU产品技术水平的提升,提高油气储运这一关键基础设施领域的安全,并实现国产化安全可控PLC及RTU产品在长输油气管道行业的首台套应用,后期具备大规模推广应用空间。

本项目的成功实施,对国家管网集团加速推进构建“全国一张网”、促进全面加强基础设施建设具有重要积极的意义;标志着我国能源行业再度突破一项关键核心技术,成功填补国内空白,实现油气管道传输控制系统自主可控、安全可靠,扭转长输油气管道控制系统长期依赖进口的局面,保障国家能源安全。

资讯频道

资讯频道