1 项目背景介绍

宝钢湛江钢铁有限公司隶属于中国宝武集团宝钢股份,是一家位于广东省湛江市的大型钢铁生产企业。该公司能源环保部门下设有发电单元,于2015年建成投产2×350MW亚临界B-T-G煤/煤气混烧机组,后续新建2×135MW亚临界超高温煤气机组(B-T-G),其中3号机组于2021年2月完成168小时试运行,4号机组于2021年4月通过168小时试运行。机组采用Ovation DCS分散控制系统,实现了对锅炉、汽机、脱硫脱硝等设备和系统的协调监控,是钢铁企业煤气资源高效利用的关键设备,同时实现了中国首批超低排放和全负荷脱硝技术的应用,具备广东首个小网运行功能的机组,运行利用小时数业内领先。

面对监控范围广、监管负荷大以及海量历史运行数据分析挖掘和经验传承的难题,能环部发电单元选择与艾默生公司合作,通过智能监盘系统实现电厂过程监控的智能化升级。

2 项目目标与原则

智能监盘系统集成了先进的数据分析与智能诊断算法,构建了实时监测、故障预警、自动诊断的智能化监控体系,实现由人工监控向计算机智能监控的转变。相较传统人工监控,系统实现7×24小时全天候的智能监测与预警,大幅减轻运行监盘人员的工作负荷。

同时,智能监盘以知识库的形式保留了老师傅的运行经验,通过多源异构数据的关联分析,准确定位运行异常,新人可以快速查询以指导工作,极大提高了操作技能获取效率,确保了宝贵经验的有效传承,保证了机组的安全、稳定、经济运行。

3 项目实施与应用

3.1解决方案设计思路、实施流程和主要功能

根据发电单元的实际情况和用户需求,定制开发了整体的智能监盘解决方案,该项目解决方案充分考虑了电力行业的特点,以提升监控效率和保障系统安全性两方面为主要着力点。一方面利用智能算法和模型驱动技术实现全时域监测和预警,自动化程度高,减轻人工监控强度;另一方面借助数据和经验知识建立智能诊断系统,在故障发生早期就可进行预警,指导运行人员按照指导意见进行处理,缩短故障恢复时间,提高系统可靠性。

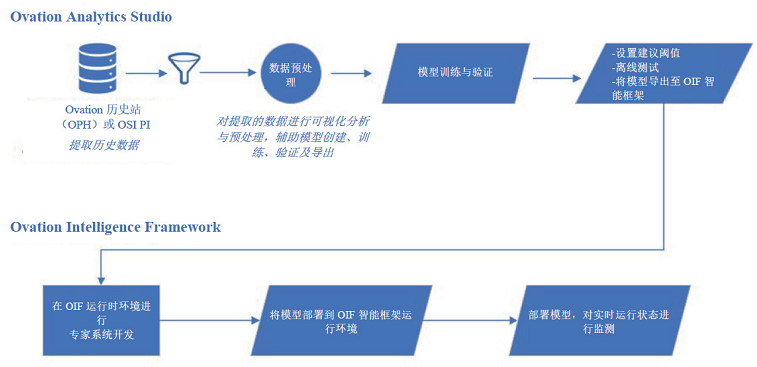

该方案基于OIF智能框架,与机组DCS系统一体化部署。分别在U3&U4机组的DCS系统中部署高性能OIF模型运算服务器和OAS数据分析及建模服务器。OAS可直接连接Ovation历史站进行运行数据的提取,利用大数据分析与AI算法,完成数据清洗、特征提取、模型训练、验证等工作。OIF通过标准接口获取DCS实时数据,用于驱动诊断模型和专家规则的运算,运行各类智能监控与故障诊断模型,实时进行参数监测、设备监视、状态评估、故障预测等分析。模型运算结果以报警、预警等形式反馈到DCS,指导操作员进行处理。基本流程步骤下图所示。

智能监盘系统集成了参数预警、设备健康度评估、故障诊断与专家知识管理4种核心功能模块。参数预警模块通过多维数据分析和预测,实现对关键参数的实时监测,当参数异常时,可快速发出预警,避免发生跳闸、跳机等事故;设备健康度评估模块综合考虑多项运行指标,利用智能算法评判设备的实时状态,可提前发现设备潜在故障,指导操作员进行预防性维护;故障诊断与根源分析模块收集设备故障案例,构建标准故障库,当新故障发生时,可快速匹配得到故障原因,生成处理意见,指导现场快速恢复;专家知识库模块储存丰富的过程数据和操作经验知识,帮助新操作员快速获取专业技能,缩短成长周期,确保操作效率和质量。各功能模块相互协同支持,共同提升过程监控和设备管理的智能化水平,实现对系统运行状态的主动识别与预知控制。

3.2 项目创新点

(1)智能监盘基于OIF智能框架,在安全一区与DCS系统一体化部署,保证数据交互可靠性,解决了厂级SIS/MIS系统不能返回控制系统从而无法指导实时运行的痛点问题。

(2)创新的人机界面DCS一体化层级展示设计,通过嵌入式和报警联动的方式,实现了监控预警信息与DCS系统的无缝融合。监盘画面轮播功能减轻了运行人员在监盘过程不断翻页画面的工作量。报警处理实现了闭环管理,有效减少了遗漏与误操作的风险。无需额外学习成本,轻松查看,帮助作出决策。

(3)数据分析方面,分析软件可在线读取DCS历史数据,具备高效的数据清洗与质量检查能力。使用简易的可视化操作完成训练、验证、调优的全流程机器学习建模。模型参数阈值可自动生成,使得数据分析和模型建立变得简单高效。

(4)采用多状态识别算法,解决设备多参数耦合状态下的异常和故障识别问题。显著提高故障预知能力,减少设备意外停机,降低维护成本。

(5) 智能监盘充分考虑设备特性,评估设备实时状态,为设备优化控制提供依据,使调整更加精确有效。

4 效益分析

智能监盘提升了过程监控的效率、质量和智能化水平,释放了大量人力时间。运行人员可以将更多注意力投入到系统优化和技术创新中,推动电厂向更高效、更智能的发展方向转型。

· 智能监盘系统通过先进的计算机分析和诊断技术,实现了对运行系统、设备和过程参数的智能化监测、分析和诊断,并按诊断结果自动生成处理建议。系统旨在提高工厂整体运行效率,降低运行人员工作负荷,释放更多时间用于系统协同优化,进一步降低生产运营成本。

· 智能监盘能够对关键设备和过程参数的异常迹象进行预警,助力运行和维护人员进行科学决策,及时人工干预,减少非计划停机,避免不必要的经济损失。

· 通过长周期比较分析设备运行指标的变化趋势,智能监盘可以准确评估设备状态,为设备诊断和维护提供重要的信息支持,降低辅机故障率,有效减少设备维护成本。

· 运行监盘人员依托智能监盘系统,持续研究和优化机组最佳经济运行工况,实时调整运行参数,开展班组经济指标竞赛,实现了机组经济性指标的全面优化。

· 系统通过知识提取与固化技术,有效获取并沉淀了专业人员的运行经验,形成可持续迭代的知识基础,将宝贵的生产知识转化为企业核心竞争力。同时,生产管理的技术经济指标得以实时动态地贯彻到一线运行岗位,进一步提升了电厂的整体效益。

· 本项目是全行业首个基于Ovation DCS一体化平台构建的智能监盘解决方案,有效带动了企业智能化升级和数字化转型的进程。在实施中,高效解决了多个核心技术难题,解决方案的实用性和领先性均达到业内先进水平,对推动行业进步和产业升级具有重大的战略意义。

宝钢湛江钢铁有限公司能源环保部发电单元智能监盘的成功应用,实现了机组少人值守的安全稳定运行,大幅降低了运行人员的劳动强度。系统可以对关键设备和重要过程参数进行在线预警和诊断,实现了从被动响应到主动应对的转变,显著提高了机组的安全性、稳定性、经济性和环保性。同时,智能监盘有效支撑了用户的智慧运营,配合宝武集团智能制造战略的实施,使企业管理水平处于行业领先。该项目充分体现了技术创新与应用的协同,大幅提升了企业的核心竞争力,示范引领效应明显,对推动电力行业的智能化转型起到了重要作用。

资讯频道

资讯频道