1、项目背景

分散控制系统(DCS)自1975年问世以来,经历了近50年的发展,其功能与性能得到了不断的提升与完善,但在系统结构上并没有发生重大变化,主要分为三层:系统网络层(连接现场控制站、操作员站、工程师站和数据通信模件等,传送过程控制实时信息,同时也可将这些信息向上层的信息管理网传送),控制网络层(实现现场控制站内部的各个I/O模件和控制模件之间的互联和信息传递)和现场设备层(实现I/O模件与现场温度、压力、流量、液位等四种检测仪表,气动和电动调节器执行机构,在线分析仪表等设备的连接)。鉴于控制系统本身的网络架构特点,传统的部署方式主要是将控制系统设备集中部署在中心控制室,通过大量的电缆线实现与现场的连接,中心控制室的面积需求比较大、线缆多,后期维护不方便,所以传统的控制系统面临着以下挑战:

· 电缆用量大,成本高,施工难度大,后期维护不方便;

· 机柜间占用面积大,且根据安监规范要求,距离要远,还要抗爆,建设成本高;

· 备件类型多,管理麻烦,变更不便;

· 工程周期长,机柜采用定制化设计,需要等待发货,工程组态调试为串行流程,时间长。

针对上述问题,优稳公司推出了基于电子布线技术的新一代控制系统,并进行推广应用。

2、项目目标与原则

2.1 项目目标

· 提高生产效率:通过自动化设备和控制系统,提高生产速度和效率,减少生产周期;

· 降低人力成本:减少对人工操作的依赖,降低人力成本,并提高安全性;

· 提高产品质量:确保生产过程的稳定性与一致性,减少人为错误,从而提升最终产品的质量;

· 数据监控与分析:实现实时监测和数据收集,以便于进行过程优化和故障分析,提升决策支持能力;

· 环境保护与安全:减少生产过程中的废物和排放,提升车间操作环境的安全性,满足环保法规要求;

· 灵活性与可扩展性:设计可适应市场需求变化的系统,便于未来的扩展和改造。

2.2 项目原则

· 系统集成:确保各个自动化设备和控制系统的相互兼容,形成一个统一的自动化网络;

· 用户友好性:自动化系统的界面设计简单易懂,方便操作员使用和维护;

· 可靠性与稳定性:设备和系统应具备高可靠性和稳定性,能够在恶劣的生产环境中正常运行;

· 安全第一:在自动化改造中要优先考虑员工的安全,符合相关的安全标准和规定;

· 经济性:在确保性能和安全的前提下,尽可能降低投资成本和运营成本;

· 适应性与灵活性:系统应具有良好的适应性,能够很方便地应对生产工艺和产品的变化。

3、项目实施与应用

某硫酸二乙酯、碘化钾和聚氨酯生产车间改造项目,采用了UW500 DCS电子布线系统整体解决方案。

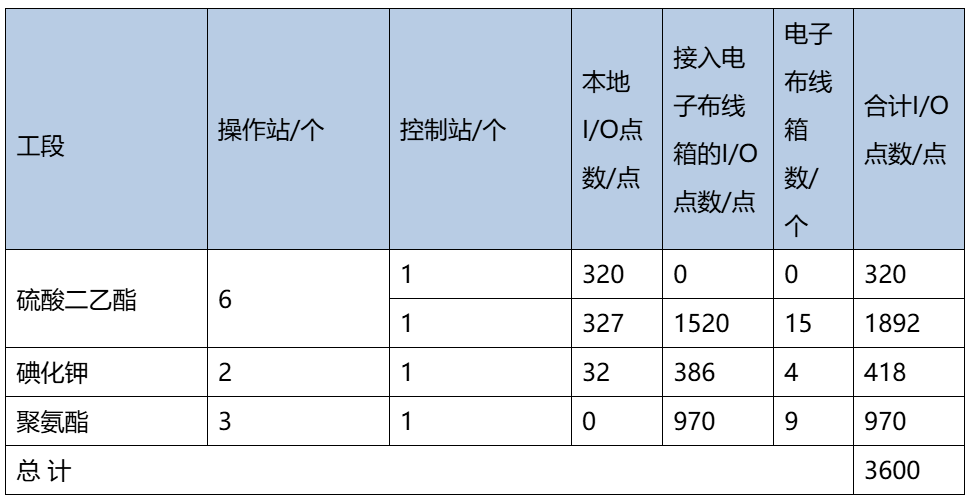

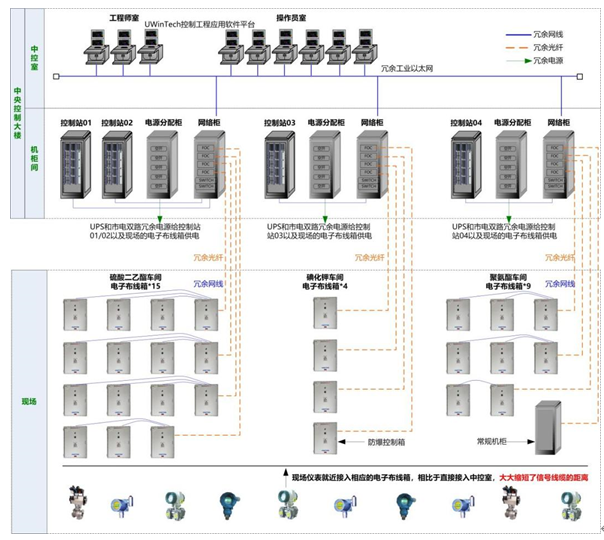

该项目共配置I/O点数3600点,4控制站和11操作站,I/O测点及系统配置见表1所列。控制站02带载15个电子布线箱,控制站03带载4个电子布线箱,控制站04带载9个电子布线箱子,电子布线箱均部署在现场,根据单元设备进行点数划分,相应的点数就近接入附近的电子布线箱,这样做相比传统的直接将信号电缆拉到中控室的方式,可以大量缩短信号电缆的长度,网络架构如图1所示。

表1 I/O测点及系统配置

图1 网络架构图

该项目系统配置的网络架构的特点如下:

1)现场的电子布线箱网络连接有两种方式,对于箱子比较集中的场景,可以使用冗余网线连接组成可靠性高的星型网络,再使用冗余光纤连接到中控室的网络柜;对于箱子比较分散的场景(如碘化钾车间),使用冗余光纤单独连接到中控室的网络柜。

2)针对现场环境的不同,有多种规格的箱体可供灵活选择。爆炸危险环境,配置UW5100电子布线防爆控制箱,防爆标志为Ex eb ec nC nR [ia Ga] IIC T4 Gc,防护等级为IP66,防腐等级为G3,可部署在爆炸危险区域2区/22区;非爆炸危险环境,配置UW5041_F工业标准机柜,可节省成本,维护也更加方便。

3)控制站配置Modbus通信模块,负责和现场的PLC设备、智能仪表(比如回流比控制器、气化膜仪表等)进行通信,并开通OPC协议与上层的MES/ERP通信,构建一个数据共享的高效信息化智能工厂。

4)电源分配柜负责给控制站及现场的电子布线箱提供独立的UPS和市电双路220 V供电。

控制要点如下:

1)原料卸车:通过设定重量、液位等联锁限值控制加料和出料,保持物料的相对稳定;

2)中间体合成:通过设定重量、压力等联锁限值控制加料和出料,保持物料的相对稳定,通过设定压力、温度等联锁限值控制釜内压力温度,确保反应釜内维持能够持续进行反应的适合压力温度,保证了产品合成的精度;

3)合成反应:通过设定温度、流量累计等联锁限值控制加料,保持物料的相对稳定;通过设定压力、搅拌电流等联锁限值控制釜内压力,确保反应釜内维持能够持续进行反应的适合压力,保证了产品合成的精度;

4)精制和间歇蒸馏:通过设定压力、温度等联锁限值控制釜内压力温度,确保反应釜内维持能够持续进行反应的适合压力温度,保证了产品合成的精度;

5)流量累计:通过流量计采集数据,进行流量累计计算,控制液体物料的进出,保持其相对稳定;

6)PID控制:通过对压力、重量等信号进行数据采集,对其相应的阀门开度进行PID控制,实现维持反应条件的相对稳定;

7)阀门互锁:通过阀门互锁控制防止操作员误操作,实现反应过程的高精准度。

4、效益分析

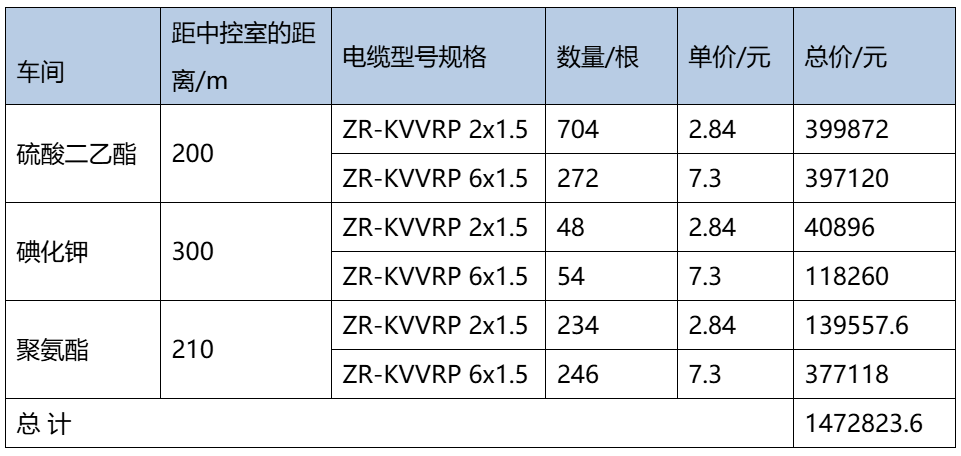

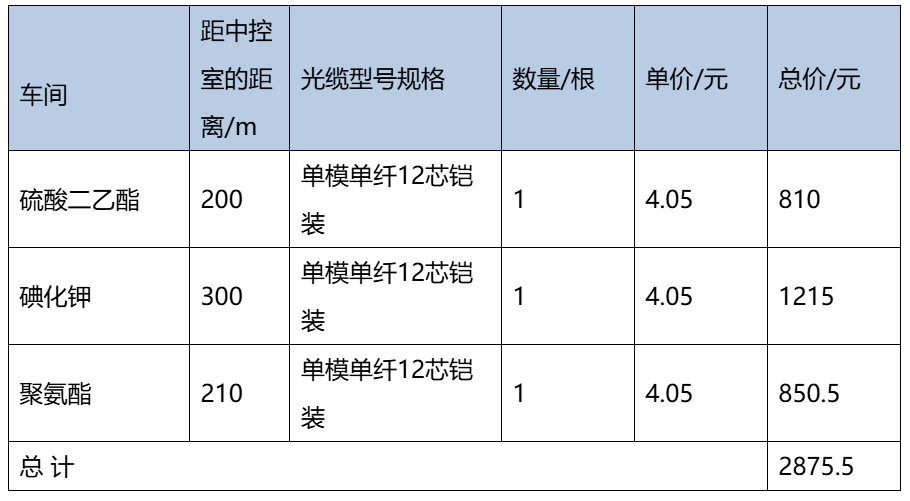

节省信号电缆是电子布线最显著的优势,表2和表3分别对两种布线方式所用到的线缆材料进行了对比计算,传统布线方式采用的电缆,成本约为1472800元,电子布线方式采用光缆,成本约为2800元,节约成本约147万。

表2 电缆成本计算

表3 光缆成本计算

除了节省电缆成本外,电子布线技术在快速的项目交付及设计变更处理方面也有明显优势,在传统的DCS项目建设过程中,仍使用硬件设计-组态设计的串行设计流程,DCS硬件机柜仍采用定制化设计,每个项目都需要生产成套机柜,使用通用I/O的电子布线技术,可将DCS硬件与软件解耦,提前启动组态设计,再配合标准的防爆机柜,提前进行生产,快速供货。

在该项目设计阶段:统一化的硬件,可在项目设计阶段缩减硬件选型、通道类型配置工作,减少设计时间50%;在项目组态阶段:统一化的I/O设计,将硬件设计阶段、逻辑组态阶段从串行改为并行,并简化逻辑组态与硬件通道号的一一对应,缩短组态工期50%;在项目成套阶段:采用模块化的标准机箱\机柜设计,避免了DCS项目的定制型成套工作,可缩减机柜成套时间75%;在项目实施阶段:明了便捷的接线方式,可避免复杂的接线柜接线,减少施工接线时间50%。

该项目采用电子布线技术,线缆成本节省了98%,施工周期缩短了54%,中控室控制柜数量减少了50%,I/O备件减少了75%。电子布线技术具有先进性的同时,也具有实用性,为客户带来较大的经济价值。

资讯频道

资讯频道