案例频道

案例频道

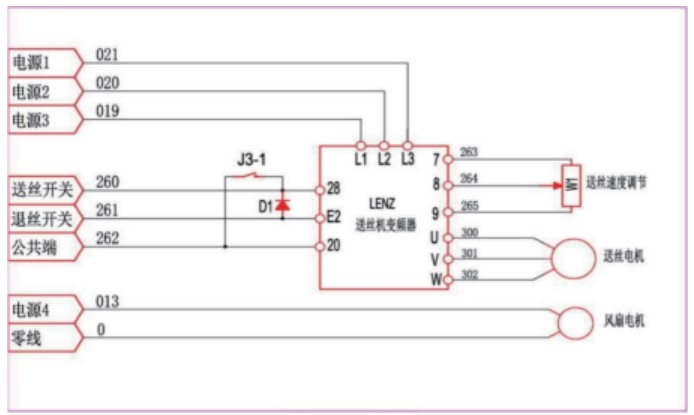

本研究围绕双向摆动连铸辊自动堆焊机的电气控制系统展开,旨在提高焊接工艺的控制精度和系统稳定性。本研究通过选择合适的可编程逻辑控制器(PLC)和伺服系统,并采用高精度控制算法,确保了在焊接过程中实现对焊接温度、焊丝进给速度和焊缝位置的精确控制。实验结果表明,本研究所设计的系统在动态响应、焊接精度以及长时间运行稳定性方面均达到预期目标,具备较高的可靠性和抗干扰能力,为进一步推广应用提供了技术保障。

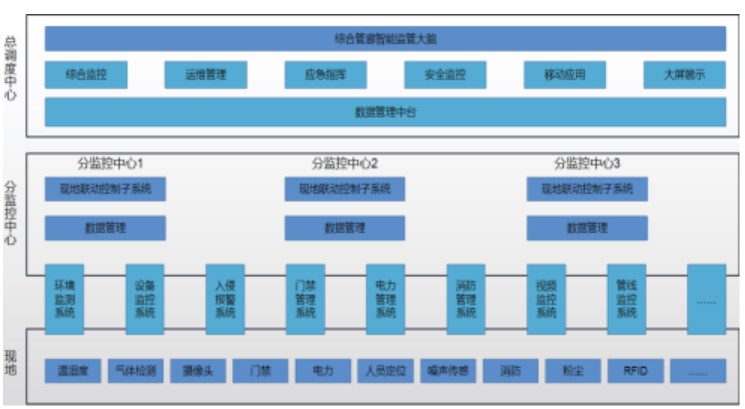

综合管廊是保障城市运行的重要基础设施。本研究以物联网、数字孪生、大数据、人工智能等信息技术为支撑,建设综合管廊智能监管系统,助力提升了管廊管理运行效能与安全水平,破解了综合管廊一体化管理难题。本文针对综合管廊智能监管系统关键技术进行分析,期望以数据驱动管廊智慧化管理和推动城市安全智慧运行。

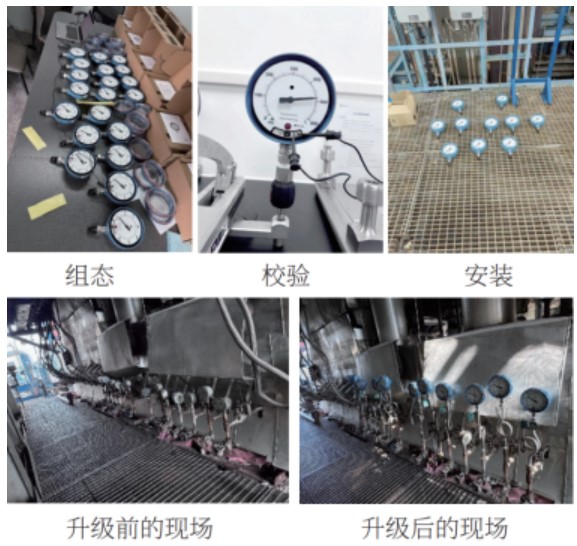

乙烯裂解炉是一种在炉管内进行烃类裂解反应的关键设备,被誉为乙烯生产装置的核心。其主要功能是将天然气、炼厂气、原油及石脑油等原材料,在炉管内加热至所需的高温条件下,进行裂解反应生成裂解气(如乙烯、丙烯等烯烃类产品),为后续生产提供基础原料。

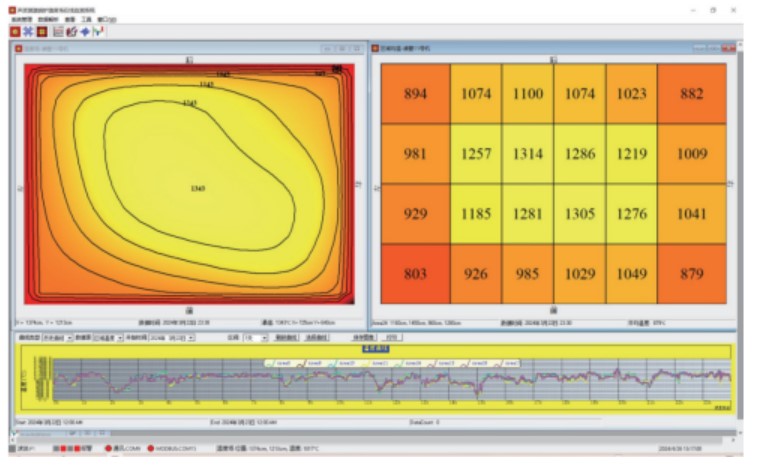

本文利用声波锅炉温度场在线监测系统,对某电厂330MW汽包锅炉燃烧状况进行了实时在线监测。监测结果表明,对锅炉运行过程中的燃烧偏差,在温度场的辅助下,通过调整锅炉二次风各角配风,可实现燃烧偏差调整。锅炉性能试验表明,该监测系统减少了锅炉燃烧偏差,稳定了锅炉运行,提高了锅炉燃烧效率,具有重要意义。

随着当前汽车行业竞争逐步加剧,以及消费者越来越追求产品个性化定制,企业不断加大车型研发投入,逐步缩短车型的生命周期。这也导致汽车厂商需要布局更多的生产基地或在同一个生产基地生产更多的车型来满足客户需求,以增加企业的核心竞争力。

随着全球对清洁能源需求的增加和技术的进步,锂电池在电动车、储能系统和消费电子产品中的应用越来越广泛,在制造过程中,通过赋码和扫码实现流程可追溯,不遗漏读码、不读错码是确保锂电池品质的重要一环。

本文基于电力供电企业配网专业技术人员在配电网日常运维中的经验与创新结合,将重合闸技术应用于配电网箱式变压器运行维护中。利用10千伏重合闸技术原理研制的箱式变压器低压自动重合闸装置,通过技术改造,形成了具有重合闸功能的箱式变压器,并在新疆博州县市城区配电网中得到了广泛应用。结果证明,其减少了供电企业的配网运维成本和电量损失,有效提升了配网供电可靠性,助力了配电网自动化的升级转型,也更好地服务了人民对美好生活的需求。

人工智能技术为优化储能系统的容量配置提供了新的解决方案。模块化储能柜能够实现更高效的电力管理,可以提升换电站的经济效益和系统稳定性。本文深入分析了换电站电力负荷规律,基于峰谷电价差构建了储能系统容量配置优化模型,利用LSTM网络预测了电力负荷,并通过混合优化算法实现了储能系统的高效配置。实验验证了储能系统在电网需求高峰和低谷条件下的响应速度、稳定性和经济效益。结果表明,采用人工智能技术的模块化储能柜能够显著提升换电站的运营效率和经济效益。

南水北调东线邳州泵站国产化改造,基于亚控科技信创SCADA监控软件KingSCADA4.0信创版搭建泵站自控系统,实现了远程实时监控、智能调度、远程控制、预警报警等功能,为邳州泵站的管理与运维工作带来了极大的便利,显著提升了工程的效率与安全性,实现了泵站运行科学化管理。

随着现场总线技术的迅速发展,其数字化和网络化的应用使现场控制功能更加强大,核电DCS系统对总线技术在工业自动化、系统智能化以及更高层次的信息管理和决策支持的需求也日益增长。为了核电DCS系统上位机软件顺利集成现场总线设备、实现来自不同源数据的统一处理,本文提出了一种支持多总线通信的架构。该架构能够解析并转换多种协议格式的数据,从而无缝地将这些数据集成到现有的DCS系统中,确保了数据的一致性和管理效率。此方案在惠州核电站1&2号机组中得到成功应用。它不仅有效解决了开放式数据的处理难题,还显著降低了设备集成对系统整体稳定性的影响。同时,该方案充分考虑了系统的可扩展性和兼容性,确保在不改动系统核心架构的前提下,能够应对未来可能的新设备接入需求,从而保障了DCS系统的高效、稳定运行。综上所述,本文提出的解决方案为解决DCS系统面对多元化设备接入时的不同协议的数据集成提供了有效途径,对于提升核电行业自动化水平具有重要的实用价值和广泛的推广意义。

随着网络技术的发展,核安保系统面临的网络攻击威胁及敏感数据保护需求日益增加,本文对此进行了核安保系统国密算法技术应用框架的研究分析。该研究从物理与环境安全、网络与通信安全、设备与计算安全、应用与数据安全四个维度构建防护体系,通过部署服务器密码机、数字证书认证系统、安全网关等设备,从用户层、应用层、密码服务层和基础设施层构建密码应用框架,并在多个核电基地进行了实际部署,证明了该方案有效实现了核安保系统敏感数据的机密性、完整性和真实性保护。

在全球能源转型的背景下,风、光、储能等新能源电解水制氢及氢基能源因其清洁、广泛的特点备受关注,但新能源的随机性和波动性对制氢及氢基能源的稳定生产运行提出了巨大挑战。本文提出了一种新型的基于风光储氢氨醇一体化的电氢氨耦合智能调控系统,该系统通过多模块控制实现了“荷随源动、源随荷动”的响应机制,确保了外界环境在电源侧或负荷侧快速波动时仍能稳定运行。该系统具备自感知、自诊断、自学习、自寻优和自适应极端天气变化及下游用氢变化的能力,实现了全自动实时优化的智慧生产。

数据中心BAS系统自动化控制技术是实现高效能源管理和精准环境调控的核心。通过分层分布式控制架构和多种控制算法集成,实现环境参数动态优化。本研究采用IBAS-BP融合算法,预测设备故障准确率达92.7%,可提前14~72小时预警35类典型故障;本研究基于改进天牛须搜索算法的神经网络控制模型将系统响应时间缩短42%,控制稳定性提升31%;本研究通过多维度关联分析,预测设备剩余使用寿命准确率达98.5%,减少停机时间30%。横琴新区国际数据中心实践证明,该技术显著提升了能源利用效率,为数据中心智能化运维提供了技术支撑。

国内经济蓬勃发展,能源需求持续攀升,管网行业作为能源输送与分配的核心环节,受到国家高度重视,接连出台多项政策,如《全国油气管网设施布局规划(2022-2035年)》,致力于构建“全国一张网”的现代化油气管网体系,推动管网向规模化、网络化、智能化发展,全力保障能源输送的高效与安全。