1 背景

近年来,为了精确满足用户和消费者的需求,个性化定制产品的需求量飞速提升。2017年习近平总书 记在十九大报告中明确指出:“深化供给侧结构性改 革”。其中一项重要内容就是“提高供给结构对需求 变化的适应性和灵活性,提高全要素生产率”。

但当前的大批量、刚性制造模式难以满足大批量个性化定制生产的需求。其挑战是:批量化、刚 性生产系统是针对已知的、既有产品的工艺流程专门设计的,且不具有灵活性,停产更新周期长。电梯、航空航天等装备以及电子产品的制造都面临上述挑战。

以个性化定制属性鲜明的电梯零部件装配为例,电梯上坎门头部件共有20多个装配工序,一 旦产品设计变更,管理软件的装配工序模型需要增删、修改,导致产线布局变化,20多个控制器的程序和机器人的工步、程序也需要调整,整个系统需要1周以上的离线调整时间。很显然无法满足个性化定制产品小批量甚至单件化定制。因此,电梯行业的零部件装配环节只能依靠大量工人来保证生产线的适应性和灵活性。导致整个行业的个性化定制电梯交付周期都在15天以上,产能难以提高。因此电梯、航空航天等装备的大批量定制都迫切需要软件、控制系统、机械结构高度灵活、快速重构的生产系统来大幅缩短产品交付周期。

2 实施与应用

为提高个性化定制产品大批量生产系统的灵活性,中科院沈自所提出一种面向电梯大批量个性化定制的自适应可重构生产系统,主要包括以下3部分。

(1)柔性化装配系统

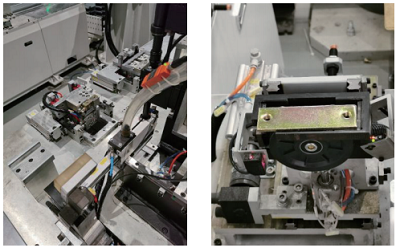

首先,本方案创新性地提出了被拧紧通孔或螺纹孔精确定位的方法,将这一方法应用于各个装配拧紧工位,有效规避了待装配的零部件外形尺寸一致性差的问题。同时,还自主研发了零部件上料托盘以及拆叠盘机,解决零件自动上料、精确定位的关键问题。 在门头板的定位方面,方案同样贯彻对拧紧的孔进行精确定位的思想,同时在关键工位,采用视觉纠正两孔中心连线的角度,并用穿销的方式二次定位(如图 1所示),解决门头精确定位的问题,为自动拧紧提 供准确、稳定的拧紧条件。

图1 上坎门头柔性装配线的定位与拧紧机构

其次,方案在保证产品质量的前提下对原有的装配工艺进行创新性地调整,采用先分装再总装的装配模式。先将左右挂板进行分装,再将分装好的挂板和门头板组件进行总装,解决挂板上的零件后续装配引起的定位不准确的问题。

第三,在整体物流方式上方案打破了传统的托盘加积放辊道的装配模式,采用独立工作站加机器人的装配模式。通过机器人进行工位之间的流 转,以及待装配零部件的上料,解决门头组件在工位之间难于流转、待装配的零部件难于自动上料的 问题。

此外,方案还解决了很多生产机构的细节问 题:比如螺母的自动上料、未拧紧通孔与螺纹孔的对心问题等。方案自主研发自动化专机共计12套,申 请了6项发明专利。这些面向上坎门头的柔性技术都可以在钣金装配行业中进行推广。

(2)产品个性化选配、设计、制造一体化软件

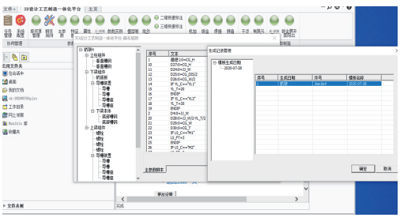

针对当前在三维设计(UG等)、MES、 ERP、PDM、钣金加工等多套系统间信息孤岛的问 题,本方案研究出能够贯穿研发、工艺和制造的产品个性化选配、设计、制造一体化软件(如图2所 示),重点攻克了:产品参数化设计、BOM自动编 制、工艺路线自动生成等技术,减少人工设计时间 和人力成本,使产品设计、制造、交付的周期大幅 缩短。

图2 面向电梯大批量定制的3D设计工艺制造一体化平台界面

该软件主要面向电梯行业中个性化定制程度越来越高,设计环节与工艺环节脱节、工艺环节编制工作量大且随企业订单量增大时,唯有增加人力成本才能满足交期承诺等实际问题,该软件可以完成产 品三维参数化设计、EBOM->PBOM->MBOM的自动转化和自动编制、三维图纸向二位图纸的自动转 化和二维CAD展开图自动生成、图纸尺寸的快速标 注、脚本驱动的专家知识库和模型库构建、套料与机床数据自动对接等功能。

(3)管理控制一体化软件

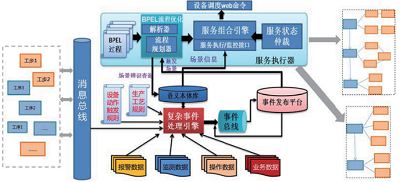

针对产品设计变更后工序工步、控制程序离线 调整时间过长的问题,方案自主研发出电梯行业首套管理控制一体化软件(如图3所示)。

首先,针对产品设计变更后工序工步离线调整周期长的难题,方案基于语义技术,将传统的刚性、串行工序工步解耦为最小工序工步单元,构建出上坎门头装配工艺库,当产品设计变更后,由既有的行业知识及深度学习融合起来驱动工艺库自主重构出新的工序工步,并驱动控制程序自动代码生成软件来实现从工序工步到控制程序的一体化转换。

图3 工序工步自主重构的示意图

针对PLC程序在产品设计变更后,离线调整周期过长的难题,本方案基于西门子Openess软件, 自主研发出电梯上坎门头自动代码生成软件。该软件能够基于既定工艺环节的软件模板程序,在输入 自主重构后的工序工步文件后,自动转换、生成出新的PLC代码,从而大幅减少工程师离线调整时的工作量。

方案基于上述软件构建出电梯行业管理控制一体化软件,能够大幅缩短由于产品设计变更而导致的 工序工步、PLC程序离线设计、调试周期等问题,实现个性化定制产品的快速交付。

基于上述柔性装配系统、设计制造一体化软件以及管理控制一体化软件的研发与实施,方案实现了电梯上坎门头组件的大批量个性化定制,使得产能提升1倍以上,交付周期缩短30%以上。大幅提升了电 梯行业制造过程的智能化水平和竞争力。

3 应用难点及解决思路分析

当前,由于电梯制造行业大批量个性化定制的属性(每一部出厂的电梯尺寸、内饰等均为定制), 使得众多部、组件只能依靠人工来适应产品设计的变 更,导致交付周期过长、产能难以提高、生产成本较 高。针对上述难题,方案的解决思路为:

(1)首先,以电梯重要的组件上坎门头为首要对象,设计研发出上坎门头柔性装配系统,针对上坎门头近百个零件的高灵活性、难以固定的难题,自主研发出多个工艺环节的二次精确定位机构和自适应工装系统,通过自主研发的软件系统确定产品工艺,明确产品在各个工位需要装配零部件的内容和位置,使各个工位自动调整或切换定位系统以及工装夹具,从而使生产系统能够兼容现有20余种产品及未来新增产品的混线生产;

(2)自主研发出面向设计、制造一体化的电梯大批量个性化定制设计、制造一体化平台,打通从客户选配、个性化订单生成、产品设计变更到控制系统软件环境的信息孤岛,从而缩短产品设计、制造周期;

(3)将自主研发的管理控制一体化软件应用于电梯制造环节,使工序工步能够快速重构、控制程序代码能够自动生成,从而缩短当产品设计变更时,生产系统的离线调整周期,从而进一步缩短产品的交付周期。

4 效益分析

面向电梯大批量个性化定制的自适应可重构生产系统已经应用于国内某大型电梯制造公司,打破了目前国内电梯行业在上坎门头组件的装配环节均采用全手工装配,无自动装配工艺单元的局面。对比原来的手工装配线节拍与产能状况,所需工人数量从40人减少为4人,人工成本节约了90%;装配节拍从2分钟/套降为40秒/套,效率提升2倍以上;从设计到制造的订单交付周期从15天降为9天,交付周期缩短了40%。且本方案的应用能够兼容现有20余种产品及未来新增产品的混线生产,大大提高企业的竞争力。

5 结语

本方案响应习近平总书记十九大报告中“深化供给侧结构性改革”中的“提高供给结构对需求变化的适应性和灵活性,提高全要素生产率”的重要指示,针对个性化定制属性鲜明的电梯行业装配需求,构建面向电梯大批量个性化定制的自适应可重构生产系统,研制开发一系列具有自主知识产权的软硬件,大幅提升电梯行业产能、节约生产成本、 缩短交付周期,极大提升行业竞争力。同时,该工程项目的核心技术和软件还有望应用推广到钣金加 工、航空航天、电子等大批量个性化定制属性鲜明 的行业,进而缩短上述行业由于产品设计变更而导 致的工序工步、控制程序、生产单元离线调整时间过长,交付周期过长等难题,提升大批量个性化定制的灵活性和智能化水平,从而助推我国制造业转型升级。

摘自《自动化博览》2021年4月刊

案例频道

案例频道