1 背景

我国是3C制造大国,约占全球70%的产能,随着社会经济的快速发展以及全球化疫情影响,3C制造产业面临着进一步的智能化升级,以适应市场发展趋势。该案例项目客户是一家国家高新技术企业,主要从事声光电精密零组件及精密结构件、智能整机、高端装备的研发、制造和销售,产品主要应用于3C(电脑、通讯、消费电子)、汽车和通讯等领域。项目现场为客户物流仓库,面积约3000平方米,存在诸多作业难点:

(1)原各物流环节均为人工作业,自动化、信息化程度低,造成物料丢失、损坏无法追溯等问题。

(2)按项目采购物料,每次物料入库均为不同品类,不同到货时间,且物料尺寸及重量差异较大。

(3)需要按照不同项目制造要求来配料给产线配送,分拣种类多样且数量较大,导致拣货效率低和出错率高。

(4)现场场地面积小,物料存储量有限,仓库空间整体利用率低。

2 案例实施与应用情况

在此项目中使用国自不同AGV车体,包括SLIM堆垛机器人、ANTS-A6、Picking PLUS。

SLIM堆垛机器人:该产品采用激光/混合导航技术,具有整车重量轻、整车体积小、整车行走灵活的特点,广泛适应电子制造,医药等行业等需求。额定负载能力1.4T,举升高度1.6m,在搬运标准1200×1000mm托盘时转弯通道只需要2m,对比传统的叉车少30%宽度。

ANTS-A6:采用二维码/激光导航技术,可高效完成物料在产线各上、下料点间的快速搬运、跨厂房运输的需求,显著提高产线生产效率,降低人工成本。额定负载600kg,重复定位精度最高达到±5mm。

Picking PLUS:货箱到人拣选是国自基于料箱拣选机器人Picking设计的箱式立体拣选系统,通道需求窄,立体空间利用率高。Picking自带5个以上的货箱暂存位,单个货箱可承载30kg,最高可举升至5m。大幅减少搬运次数,适用于物流“货箱到人”拣货场景。

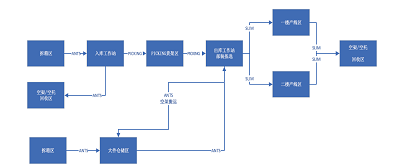

作业流程如图1所示。

图1 作业流程图

2.1 物料拆包接收流程

2.1.1 小件拆包场景

扫描货架编码及小件物料码,将小件放入货架中,货架满载后或小件拆包完成后在待上架物料区等待上架工位员工输出上架指令;

2.1.2 大件拆包场景

扫描货架编码及大件物料码,将大件放入货架,货架满载后,ANTS至拆包区将大件货架转运入库;

2.1.3 尾料拆包场景

识别项目尾料,放入尾料区托盘中,人工触发出库指令,由SLIM叉取托盘直接发往生产现场;

2.2 物料上架入库流程

2.2.1 小件入库上架场景

上架员工发出调度指令,系统识别调度货架上物料明细,生成AGV调度指令;

AGV搬运相应料箱至上架工位分拨墙上,等待物料上架入库存储;

上架员工扫描物料编码,系统识别待上架物料中无分拨墙当前部装的物料,Picking将分拨墙部装料箱送回库内;

货架中全部物料完成上架后,Picking将空货架运回至拆包区,同时将拆包区已满载的货架运至上架区。

2.2.2 满箱替换场景

(1)上架过程中,Picking搬运相应部装料箱至上架工位,人工识别满箱;

(2)若料箱已满,人工进行满箱标定并运回,重新绑定新料箱进行上架;

(3)同部装物料下次来料时,直接调度新绑定的料箱;

(4)若料箱未满,但当前物料尺寸已放不进料箱中,也可使料箱运回,重新绑定空料箱;

(5)系统识别待上架物料中无分拨墙当前部装的物料Picking将分拨墙部装料箱送回库内;

2.3 库位转移流程

2.3.1 物料整合场景

大件货架处于半满状态时,ANTS将大件货架搬运至上架工位,上架员工将物料捡出,再将捡出的物料放入第二个排队货架中,实现库位整合;

2.3.2 库存转移场景

库存料转移至项目, E R P 下发任务后, 由Picking将需转移库存料箱及部装料箱搬运至上架工位拣选墙,人工取出物料后,Picking将完成转移任务的料箱搬运回库内;

2.4 备料出库流程

2.4.1 小件备料

ERP创建出库任务,由Picking搬运部装料箱至分拨墙上,员工拣选料箱至相应托盘,实现整料箱出库;

2.4.2 大件备料

调度大件货架至ANTS排队区,系统提示出库大件所在储位;人工将物料拣选出后,将大件转移至出库托盘中;触发出库系统指令,SLIM将托盘运送至线边;

2.4.3 单颗物料备料

WMS生成出库任务,系统识别物料所在储位,Picking搬运料箱至拣选墙,人工将物料拣选出后,将物料转移至出库托盘中,实现出库,Picking将拣选完成的料箱运回库内。

2.5 线边工位上线

2.5.1 物料转运

通过系统选择备料区已备好的部装托盘,发出转运指令,SLIM运送托盘至系统指定的线边存放区;

2.5.2 空托运回

人工进行物料接收后,将空料箱放入空托盘中,同时触发空托运回指令,SLIM将空托盘及料箱运回至仓库空箱区;

2.5.3 尾箱上线

SLIM运送托盘至线边工位,由人工拣选,完作业时,SLIM搬运空托返回。

3 应用创新性

该项目覆盖客户生产车间、原材料仓库,机器人完成入库搬运、出库拣选、线边配送等环节的自动化搬运作业。

(1)针对物料品类多、差异大的特点,该项目采用国自旗下多类型物流机器人(SLIM堆垛机器人、ANTS-A6、Picking PLUS)协同作业模式,针对不同的搬运对象,实现整场物流规划。并在同一场景中实现多类型物流机器人不同导航方式的混合调度,多种拣货模式混合运行,实现了仓储和配送智能化,有效提高拣货效率和降低出错率。

图2 ANTS货架入库

图3 Picking在小件仓库

图4 SLIM在任务等待区域

(2)生产系统、仓储系统和调度系统高度集成,实现系统之间无缝衔接,精确到每个SKU物料库位和配送点位。智能仓储库存和订单信息实时更新可见,物料搬运全程可控,且实时显示搬运路径及内容。

图5 SLIM跨楼宇配送

(3)采用Picking PLUS,存储高度达到3.5m,比人工拣选货架高度提升近1倍。料箱分格可灵活调整,最多可拓展至6分格,大幅提升库位数量,有效提高库存容量。

(4)创新拣选站设计,采用托盘拣选和料箱拣选相结合的模式,在出库拣选环节实现仅在单个工作站即可完成大中小件物料拣选。工作站采用缓存货架方式拣选,人机作业解耦,最大限度释放整体性能;电子标签与屏幕提示结合,提供友好的人机操作界面。

图6 SLIM小件&大件出库

(5)后台管理全程实现无纸化与自动化,所有机器人作业均由调度系统后台自动分配,实现任务可视化管理。产能变化、机器人运行路径、运行状态、任务状态信息均一目了然,方便管理。全程自动化,有效避免了上料错误和信息丢失。

图7 WMS管理系统

4 效益分析

(1)仓储信息数字化管理水平大幅提升

实现现场物流自动化布局,从人工生产到信息集成化一步到位。通过智能仓储管理系统,实现仓储信息的数字化、可视化管理,可快速导出仓库数据,方便业务盘点和统计。

(2)物流效率大幅提升

通过机器人自动将器具搬运至指定库位,减少了非必要行走和转运。替换人工牵引车,大幅减少车辆混行,作业区域更加井然有序,物流效率提高46%,并大幅降低拣货出错率。

(3)人力成本显著下降

机器人替代人员进行物料转运,大幅度降低了人力成本投入,年平均节省近百万元。

(4) 现场仓库利用率大幅提升

小件物料存储区域同一区域物料存储数量较人工时提高45%,大件物料存储区域同一区域物料存储数量较人工时提高60%。

5 案例意义

加大支持力度,增强技术突破能力,提高产业核心竞争力。“十四五”对消费电子产业发展的高度支持将助力中国3C产业的高速发展。

国自机器人深耕移动机器人行业十年,拥有长时间、大范围的移动机器人项目应用经验,已形成包括面向3C制造、光伏、医疗等行业的成熟解决方案,全系列物流机器人涵盖存取、拣选、重载等物流场景。

智能物流机器人凭借系统化、自动化、智能化的优势,将有效提升相关企业的智能制造水平,也必将成为助力3C制作行业产业升级的关键设备。

摘自《自动化博览》2022年4月刊

案例频道

案例频道