★昆仑数智科技有限责任公司宋子平,孙国宝

★大庆油田力神泵业有限公司吴萌

★昆仑数智科技有限责任公司黄鹏,陈冰

关键词:分布式控制系统;虚拟流量计量系统;系统融合;一体化监控平台

1 前言

当前,油气行业已广泛应用分布式控制系统(DCS系统)和虚拟流量计量系统(VFM系统)。DCS系统用于油田开发、炼油厂运行、管道输送和石化化工过程的自动化控制和监控,VFM系统用于油井产量估算、管道流量监测和炼油过程优化等领域,它通过数学模型和传感器数据实现对流体流量的估算和监测。两大系统独立运行,分别进行数据采集、处理和控制[1,2]。

研究发现,DCS和VFM系统在数据和功能层面存在互补关系。DCS系统获取的过程数据可以作为VFM模型的输入,提高了流量估算的精度;同时,VFM系统提供的精确流量数据也可以补充DCS的控制数据,使控制策略更加精准[3,4]。并且,将VFM系统的流量估算功能集成到DCS的控制系统中,可以使DCS系统在缺少物理流量计的情况下,依然能够获得准确的流量数据,从而保持高效的过程控制[5]。随着油气行业对实时生产监控和流量精确估算的需求日益增长,DCS系统和VFM系统的集成和融合已成为重要研究方向。

2 VFM系统和DCS系统融合策略研究

DCS系统和VFM系统的融合能够带来显著的优势:实现数据的实时共享和集成、提供更全面的生产监控和优化,但也面临数据集成与兼容性、系统复杂性与维护、实时性能与计算资源、安全性与可靠性等方面的诸多挑战。首先,DCS和VFM系统可能采用不同的数据格式和通信协议,这直接增加了集成的复杂性。当两者的数据采样率和时序不同步时,还会引发数据一致性问题。并且,两大复杂系统的融合,无疑使系统设计、实施及后期维护的复杂度倍增,尤其是面对大量的硬件和软件接口,挑战更为严峻。这就要求技术人员具备DCS和VFM系统的双重技能,对团队的专业素养与知识更新能力也提出了更高的要求。此外,融合系统需要实时处理海量数据,以确保控制决策和流量估算的实时性,这对计算资源和处理能力提出了更高的要求。系统的响应速度也尤为关键,直接关乎生产控制和优化的成效,因此必须确保系统在高负载下仍能迅速响应。同时,数据传输与存储的安全性也不容忽视,融合系统面临着更大的网络攻击与数据泄露风险,需构建更为严密的安全防护体系。系统集成后的可靠性与容错能力亦需显著提升,以防止任一子系统故障波及整个系统,确保生产的连续性与稳定性。

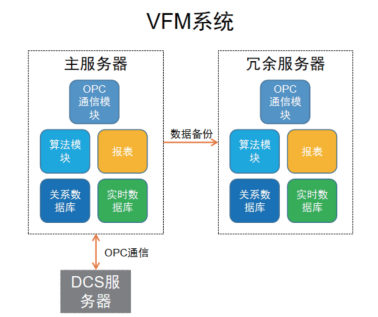

为克服上述难题,本文构建了如图1所示的技术架构,开发了DCS系统和VFM系统深度融合的一体化的监控平台。该平台能够实现实时数据共享、协同控制和综合分析。DCS服务器依托传感器阵列,实时采集压力、温度、流量等关键参数,并借助OPC通信协议对接VFM系统算法模块,通过统一的数据采集系统和通信网络确保数据的可靠传输和实时共享。该平台构建了统一的数据存储与分析平台,可进行DCS与VFM系统数据的集中化管理:DCS数据存储在实时数据库,经过算法计算得到的流量数据存储在关系数据库。数据分析平台作为智能引擎,集成了先进的数据分析工具与优化策略,助力了生产过程智能化升级,实现了数据价值的深度挖掘与利用。同时,报表模块定期生成日报、月报,为管理层提供了清晰、全面的数据概览。该平台计算得到的流量数据将自动回传至DCS服务器,并通过操作员工作站(HMI)与工程师工作站,实现综合的监控和系统管理功能,并形成数据流的闭环管理。HMI以直观界面综合展示各类数据,实现了统一操作和监控;工程师工作站用于系统配置、维护和优化,确保了系统持续高效运行。

图1 DCS系统和VFM系统深度融合的一体化监控平台技术架构

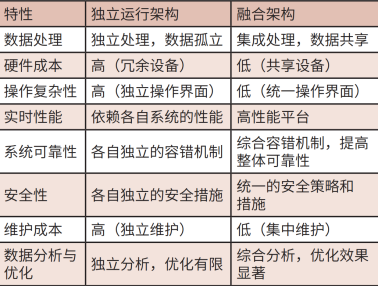

一体化监控平台的构建,不仅减少了硬件成本和操作复杂性,还提高了系统的实时性能、可靠性和安全性,同时降低了维护成本,融合架构为油气行业的智能化和精细化管理提供了强有力的技术支持。相比之下,独立运行的架构由于数据孤立、冗余设备和操作复杂性,难以实现系统的高效优化和综合管理。具体分析如表1所示。

表1 DCS系统和VFM系统部署架构对比分析

3 一体化监控平台现场应用及成效

3.1 应用实践

面对海外某油田复杂多变的生产环境及其对监控管理的高精度、高效率需求,以及当前使用DCS系统与独立VFM系统间存在的数据孤岛与系统冗余问题,本团队在实施数字化转型升级改造项目过程中,将自主研发的一体化监控平台在该油田进行应用部署,深度融合DCS与VFM系统,实现了从数据采集到控制管理的全面优化。

在油田现场,通过DCS系统集成的传感器进行数据采集,并采用工业以太网实现现场设备与控制中心的高速数据传输。在数据处理和存储方面,构建实时数据共享和统一管理机制,利用算法模型计算得到流量数据,并将实时、关系数据存入统一的数据库中,为后续分析提供坚实基础。在操作和监控方面,操作员通过统一的HMI(人机界面)进行操作,实现了对生产过程的全方位监控,工程师工作站提供了系统配置和维护功能,并支持远程监控和故障诊断。单井工况监控界面如图2所示。

图2 单井工况监控界面

3.2 应用成效

应用实践证明,DCS系统和VFM系统深度融合的一体化监控平台不仅提高了生产效率,降低了运营成本,还增强了系统的安全性和数据利用效率。在提升生产效率方面,该平台实现了实时数据共享,减少了数据传输和处理的延迟,提高了生产响应速度。在降低运营成本方面,传感器数据的共享减少了设备冗余,降低了硬件投资和维护成本。同时,集成系统减少了操作复杂度和人力成本,运营效率提高。在增强安全性方面,实时监控和故障诊断功能增强了对生产过程的控制,减少了事故发生率;统一平台的安全性和可靠性提升,系统运行更加稳定。在数据利用和分析方面,该平台实现了数据的统一存储和管理,便于长周期的数据分析和趋势预测。在灵活性和扩展性方面,统一的监控平台具有较强的扩展性,便于未来的系统升级和功能扩展,并且可以根据生产需要,灵活调整控制策略和优化算法。未来,该平台将持续发挥其强大潜力,将进一步推动油田的智能化和数字化转型。

4 结论

本文基于DCS系统和VFM系统在数据和功能上的互补性,将二者融合构建了一体化监控平台。该平台采用先进的技术手段和管理策略,如统一的通信标准、模块化设计、高性能计算平台、数据加密与认证技术等,实现系统的无缝融合与高效运行,充分发挥了综合优势。为验证系统融合效果,我们在海外某油田开展了试验工作。实践表明,融合后的系统不仅提高了生产效率,降低了运营成本,还增强了系统的安全性和数据利用效率,能够推动油气行业生产管理的智能化和优化。这一技术的研究与应用为油气行业的数字化转型提供了强有力的技术支持,展现了良好的发展潜力。

作者简介:

宋子平(1998-),女,河北平泉人,工程师,硕士,现就职于昆仑数智科技有限责任公司,主要从事油气物联网咨询顾问工作。

孙国宝(1985-),男,北京人,工程师,博士,现就职于昆仑数智科技有限责任公司,主要从事石油与天然气工程相关工作。

吴 萌(1988-),男,湖北天门人,工程师,学士,现就职于大庆油田力神泵业有限公司,主要从事采油装备研发及应用工作。

黄 鹏(1986-),男,甘肃白银人,工程师,硕士,现就职于昆仑数智科技有限责任公司,主要从事数字化油田建设咨询服务工作。

陈 冰(1985-),男,黑龙江哈尔滨人,高级工程师,博士,现就职于昆仑数智科技有限责任公司,主要从事多相流、石油仪表和控制器、油气生产数字化和智能化方面的研究。

参考文献:

[1] 于新华. 石油化工企业中DCS的应用分析[J]. 山东化工, 2023, 52 (9) : 178 - 179.

[2] 卜华伟. 面向油气田监测的虚拟计量系统的设计与应用[J]. 计算机与数字工程, 2018, 46 (6) : 6.

[3] Cramer R. Multiphase Flow Meter on all Wells—-An Operator's Perspective[C]. Proc. North Sea Flow Measurement Workshop. 2018.

[4] Mishra S, Karanjkar P, Rawat D. Multiphase Virtual Flow Metering: A Step Change in Production Management[C]. Offshore Technology Conference Asia. OTC, 2024: D021S015R002.

[5] Maheshwari N, Lobari S, Saary A A. Production Optimization and Reservoir Monitoring Through Virtual Flow Metering[C]. Abu Dhabi International Petroleum Exhibition and Conference. SPE, 2022: D031S095R004.

摘自《自动化博览》2024年9月刊

案例频道

案例频道