文献标识码:B文章编号:1003-0492(2024)11-066-04中图分类号:TP277

★解云(国能江苏谏壁发电有限公司,江苏镇江212000)

关键词:锅炉温度场;燃烧偏差;锅炉运行优化

某电厂#11锅炉为亚临界压力中间一次再热控制循环炉,单炉膛Π型布置,四角切向燃烧,摆动喷嘴调温,平衡通风,正压直吹式制粉系统,固态排渣。每台炉配有5套HP843中速磨煤机,四台磨煤机就可以满足锅炉BMCR负荷,其中一台为备用。

自#11机组投产以来,原制粉系统采用的“静态分离器+双可调煤粉分配器”方案,一直存在磨煤机出力未达设计值、一次风管频繁发生堵管等问题。为了解决这个问题,2016年该厂将静态分离器改造为动态分离器,并拆除双可调煤粉分配器。改造后,在机组实际运行中,通风阻力下降,制粉系统出力增加[1],但仍然存在煤粉管道风、粉分配不均匀、燃烧偏差大的问题。

锅炉配有炉膛安全监察系统(FSSS),并配有炉膛火焰电视摄像装置和汽包水位电视摄像装置。炉膛折焰角下部安装了一套BWCPS声波锅炉温度场在线监测系统,该声波测温系统采用8套声波发射/接收传感组件安装于锅炉四壁的同一平面上,不同侧的两个传感器之间共形成24条声波路径,可实时显示炉膛平面温度场分布情况,并显示等温线,直观展示燃烧情况。

1 锅炉温度场在线监测系统

1.1 声波测温原理

声波在气体中传播速度的平方与其传输路径的介质温度成正比[2]。如公式(1)所示,可按照图1计算得出传输路径上的介质平均温度T。

图1 传输路径介质平均温度T计算示意图

1.2 锅炉温度场在线监测系统组成

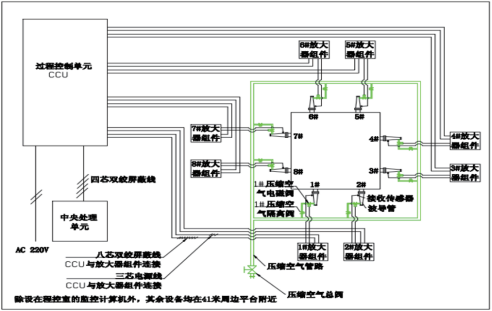

锅炉温度场在线监测系统组成如图2所示,主要由8套声波发射/接收传感组件、8套前置放大装置、1个过程控制单元、1个中央处理单元组成。

(1)声波发射/接收传感组件

声波发射装置由文丘里管、波导管、波导管延伸及相应附件组成。文丘里管通过压缩空气发出强度为126dB、特定带宽的白噪声,经声波导管耦合放大后作为系统的声波信号源。

声波接受传感器是由特殊腔体结构及声学振子、特制的压电陶瓷堆制成的微音传感器,其工作温度范围-20℃~400℃,动态响应范围≧100KHz。

(2)前置放大装置

前置放大器能够同时实现对发声端和接收端传感器接收到的声波信号,使其输出形式由电荷信号转换为电压信号并具有信号放大功能。

(3)过程控制单元

过程控制单元是锅炉温度场在线监测系统的核心设备,其主要功能包括:按照设定方式控制发声、对8路发声端/8路接收端声波信号进行放大、衰减和带通滤波处理、采集声波信号、计算设定路径的平均温度,并发送给中央控制单元。

(4)中央处理单元

中央处理单元接收过程控制单元路径温度,计算区域均温,完成炉膛温度场重建,同时将温度场数据发送给DCS进行显示。

图2 锅炉温度场在线监测系统组成

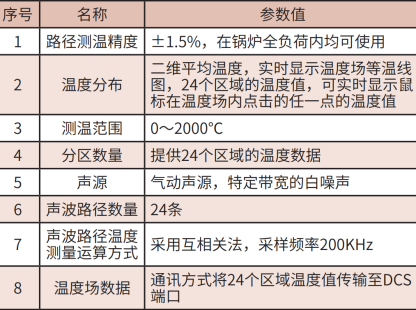

1.3 声波测温系统主要性能参数

声波测温系统主要性能参数如表1所示。

表1 声波测温系统主要性能参数

2 炉膛燃烧状态的声波温度场监测应用

锅炉温度场在线监测系统安装完成后,运行人员可实时监测炉内燃烧状态,对机组的运行实现可视化调整,达到了锅炉燃烧优化运行目标。

2.1 炉膛声波温度测量

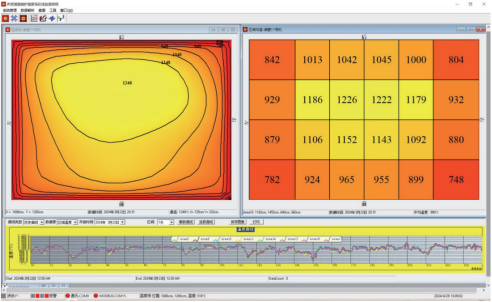

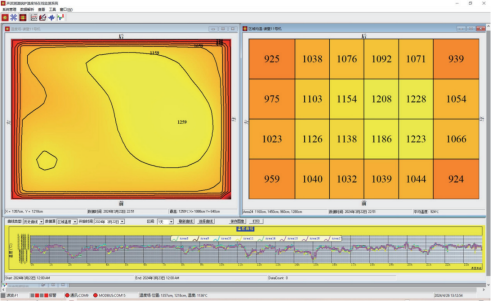

在实际运行过程中,机组运行在325MW负荷下,ABCDE五台磨煤机投入运行。AA、AB、BC、CD、DE各层的#1、#2、#3、#4角二次风风门开度均为50%,I、G、H等各层燃尽风风门开度为80%,声波温度场实时监测信号如图3所示。

图3 二次风风门开度均为50%下的温度场测量

由温度场监测图可以看出,截面炉膛温度最高值为1226℃,最低值为748℃,并且燃烧火焰中心偏向后墙。

2.2 锅炉热效率测试

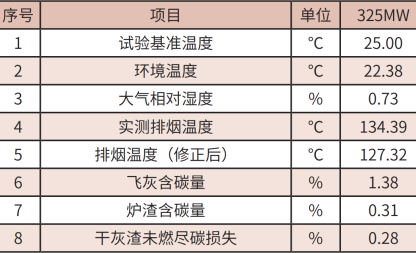

为了解机组实际运行情况,我们在机组325MW负荷下对二次风风门开度均为50%下的运行工况进行了锅炉性能测试[3]。在试验中,我们采用德国AKOMA等速煤粉取样器实测煤粉细度,S型背靠背管实测一次风速,BWCPS声波锅炉温度场在线监测系统实测炉膛燃烧情况。具体测试结果如表2所示。

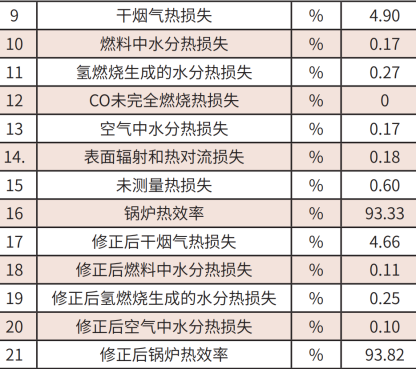

表2 二次风风门开度均为50%下的锅炉热效率试验结果

由表2可知,在325MW负荷工况,实测飞灰含碳量1.38%,大渣含碳量0.31%,干灰渣未燃尽碳损失0.28%;实测排烟温度134.39℃,修正后排烟温度127.32℃;实测锅炉热效率为93.33%,修正后锅炉热效率为93.82%。

3 基于温度场在线监测系统的锅炉燃烧偏差调整

由图3可知,火焰中心偏向后墙,因此可通过调整二次风门开度的方式进行调整[4,5]。

3.1 减少前墙风门开度的燃烧偏差调整

在维持机组325MW负荷工况运行、燃料品质不变的情况下,AA、AB、BC、CD、DE各层的#3、#4角二次风风门开度保持50%,#1、#2角二次风风门开度减少至30%,I、G、H等各层燃尽风风门开度为80%,声波温度场实时监测信号如图4所示。

图4 二次风风门开度#3、#4角50%,#1、#2角30%下的温度场测量

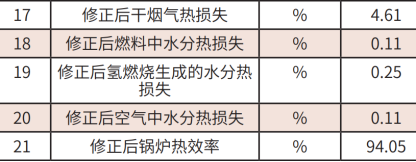

为了解机组实际运行情况,我们在机组325MW负荷下对二次风风门开度#3、#4角50%,#1、#2角30%下的运行工况进行了锅炉性能测试,测试结果如表3所示。

表3 二次风风门开度#3、#4角50%,#1、#2角30%下的锅炉热效率试验结果

由表3可知,在325MW负荷工况,二次风风门开度#3、#4角50%,#1、#2角30%工况下的锅炉热效率,实测飞灰含碳量1.53%,大渣含碳量0.47%,干灰渣未燃尽碳损失0.32%;实测排烟温度133.51℃,修正后排烟温度126.01℃;实测锅炉热效率为93.40%,修正后锅炉热效率为93.85%。

3.2 开大后墙风门开度的燃烧偏差调整

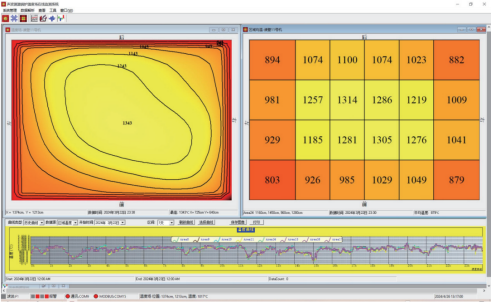

在维持机组325MW负荷工况运行、燃料品质不变的情况下,AA、AB、BC、CD、DE各层的#1、#2角二次风风门开度保持50%,#3、#4角二次风风门开度开大至80%,I、G、H等各层燃尽风风门开度为80%,声波温度场实时监测信号如图5所示。

图5 二次风风门开度#1、#2角50%,#3、#4角80%下的温度场测量

由图5可知,截面炉膛温度最高值为1305℃,最低值为879℃,且火焰中心偏差基本被消除。

为了解机组实际运行情况,我们在机组325MW负荷下对二次风风门开度#3、#4角50%,#1、#2角30%下的运行工况进行了锅炉性能测试,测试结果如表4所示。

表4 二次风风门开度#1、#2角50%,#3、#4角80%下的锅炉热效率试验结果

由表4可知,在325MW负荷工况,二次风风门开度#1、#2角50%,#3、#4角80%工况下的锅炉热效率,实测飞灰含碳量0.49%,大渣含碳量0.32%,干灰渣未燃尽碳损失0.10%;实测排烟温度136.09℃,修正后排烟温度127.08℃;实测锅炉热效率为93.60%,修正后锅炉热效率为94.05%。

4 结论

分析对比图3、图4、图5,基于温度场在线监测系统,当火焰中心偏向炉膛后墙时,适当开大后墙风门开度,可消除燃烧偏差,并在一定程度上提高锅炉效率。对比表2、表4,当炉膛燃烧偏差消除后,炉效提高如下:

(1)实测飞灰含碳量降低0.89%,干灰渣未燃尽碳损失升高0.01%;

(2)实测排烟温度升高2.58℃,这是由于炉膛温度升高导致的;

(3)修正后的锅炉热效率提高0.23%。由此可见,利用温度场在线监测系统对锅炉运行优化调整对于减少炉膛燃烧偏差、提高锅炉效率具有很强的实际应用价值。

作者简介:

解 云(1978-),女,江苏镇江人,工程师,硕士,现就职于国能江苏谏壁发电有限公司,研究方向为燃煤电厂DCS控制系统策略优化。

参考文献:

[1] 王煜伟, 秦永新. HP843型中速磨煤机增容提效改造实践[J]. 新型工业化, 2018, 8 (11) : 56 - 59.

[2] 刘卫东, 刘宏祯, 等. 声波在线测温系统在神头电厂500MW机组塔式锅炉中的应用[J]. 中国新技术新产品, 2023, (21) : 10 - 12.

[3] GB/T 10184-2015, 电站锅炉性能试验规程[S].

[4] 项岱军, 王煜伟, 等. 基于吸热偏差分析的锅炉燃烧调整技术[J]. 节能技术, 2023, (2) : 147 - 150.

[5] 贾剑, 金安. "缩腰型" 配风方式在燃烧调整中的应用[C]. 全国火电200MW级机组技术协作会年会, 2004.

摘自《自动化博览》2024年11月刊

案例频道

案例频道