★杭州海康机器人股份有限公司王春茂

1 背景

在工业自动化在高精度测量领域,3D线激光扫描测量技术凭借其非接触、高精度、适用范围广等优点,目前已经智能制造中广泛使用。特别是在汽车汽配行业,产品质量和生产效率逐渐成为产品市场竞争力的关键因素。

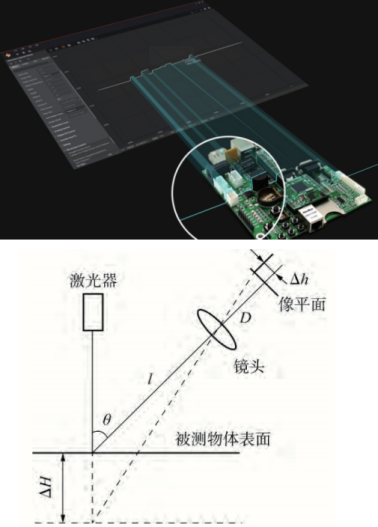

传统的单目3D激光轮廓传感器是基于线激光三角测量法来重建三维场景的如图1所示。通过向被测物表面投射激光线,使用2D相机接收其反射光的变化,可以非接触式测量物体表面轮廓。通过被测物和激光轮廓传感器之间的相对运动,对连续获取的一组剖面轮廓高度数据来近似地重构出被测物的3D形状,实现高精度测量及检测。

图1 三角测量原理示意图

然而,当激光线运行路径上存在遮挡物时,激光线无法进入成像光学系统,容易造成点云成像数据缺失,即盲区,对后续点云数据分析造成影响。而采用双相机对向架设的拼接方案,存在标定工序复杂、部署难度大、对机构稳定性要求高等问题。其次,在高反光材质的精密器件3D检测任务中,因物体表面漫反射光线复杂,普通的3D激光轮廓传感器通常无法准确提取到物体表面的点云数据。

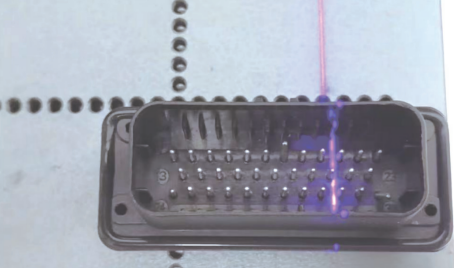

汽车连接器PIN针检测场景就面临着上述检测挑战。其中,PIN针是连接器中用来完成电或信号的导电传输的一种金属物质,主要功能是完成电或信号的导电传输。除车载使用的连接器外,PIN针还广泛应用于变压器、电感器、中周、接插件、电容、电阻、马达、二三极管、集成电路等众多电子元件中。汽车连接器如图2所示。

随着生产企业对质量的把控力度增加,PIN针检测的需求也不断增多。

图2 汽车连接器示意图

2 案例实施与应用

2.1 场景介绍

在汽车连接器生产过程中,PIN针的质量直接影响到连接器的功能和安全性。传统的人工检测方式存在效率低、易出错等问题,难以满足高精度、大批量生产的需求。其中,PIN针检测主要包含高度测量、平面度/位置度、断针、少针等内容。

海康机器人的优势之一,就在于对特定场景开展软硬件的综合优化,提供场景化定制的产品和方案。面向汽车连接器PIN针的检测痛点,海康机器人推出了双目单线激光轮廓传感器搭载VM3D算法平台的综合方案,实现对汽车连接器PIN针的高精度、自动化检测,大幅提升生产线的检测能力和产品质量。方案已在多个终端用户落地使用,大幅度提升了PIN针检测项目的效率和检测质量。

2.2 方案介绍

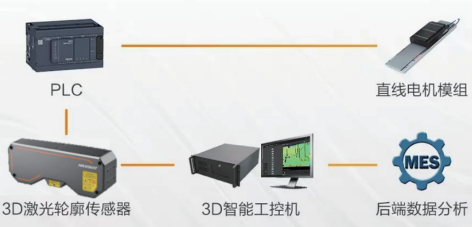

硬件部署方面,3D相机在检测过程中一般为固定状态,平移台带动样品运动,实现目标区域扫描过程,平台输出等间隔的编码器信号,确保相机等间距采集轮廓数据。平台参数包括平移台速度、相机帧率、相邻轮廓间隔、相机架设预留空间等。3D激光轮廓传感器在选型时主要参考单轮廓点数、X/Z轴测量范围、重复性精度和扫描帧率等参数。汽车连接器PIN针检测项目中,采用海康机器人双目单线激光轮廓传感器,点云清晰细腻,重复精度可以达到亚微米级,完整的硬件配置拓扑结构如图3所示。

图3 硬件部署示意图

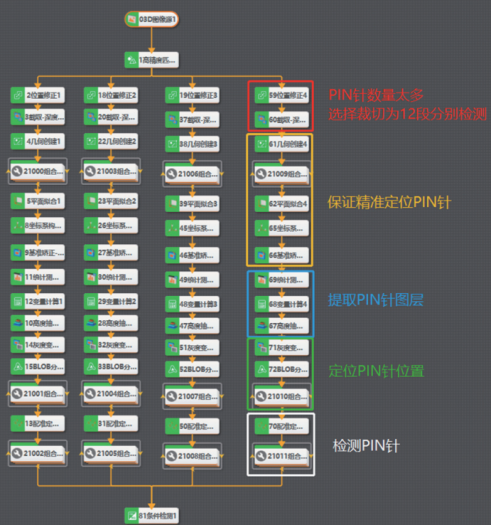

软件部署方面,海康机器人VM3D算法平台软件,共有超过70个以上的3D图像算子,涵盖了3D测量、3D定位、3D图像处理和3D缺陷检测等功能,同时具备100多个2D算子辅助,可以实现“2D+3D+AI”的丰富功能。在汽车连接器PIN针检测项目中,VM3D搭建流程包括目标定位、图像处理和测量检测等流程。基于相机采集的深度图像,导入VM3D软件中。主要通过灰度变换、高精度匹配、位置修正、基准矫正、统计测量、点面测量等工具,满足PIN针高度、XY间隔位置,基面平面度等测量需求。VM3D软件部署如图4所示。

图4 VM3D软件部署示意图

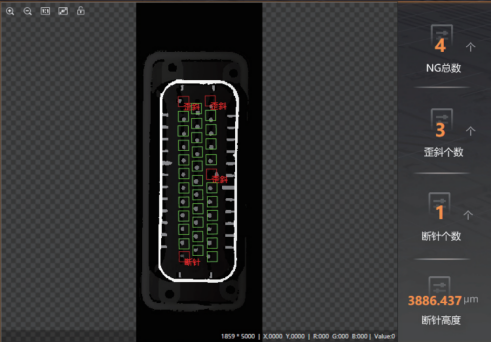

自产品发布起,海康机器人汽车连接器PIN针检测方案已被华东、华南等区域的众多合作伙伴集成在智能检测设备中,并在多家汽车电子用户的产线上落地应用。同时,海康机器人也根据客户的需求,客制化地开发了界面集成显示画面,如图5所示,显示历史检测数量、NG个数、NG原因分类、PIN针高度等关键指标,终端客户可实时掌握生产质量情况。

图5 界面显示图

3 应用创新

作为连接器生产制造中的关键工序,PIN针检测工艺对于视觉系统有着如下技术要求。

(1)精度要求高:传统PIN针歪斜检测主要依靠人工观察或者利用插排等工件测试,存在检测效率低、精度无法满足工业要求的问题。一般来说,PIN针检测的Z轴精度要求在0.01~0.1mm。

(2)检测内容多:PIN针检测除了常见的PIN针高度检测,还有基准面平面度检测、PIN针间距检测、PIN针缺少检测等检测项。

(3)产品种类多:出于降本考虑,许多检测工位需要兼顾多种产品的检测需求。由于连接器的材质、形态各异,对视觉系统的兼容性要求更高。

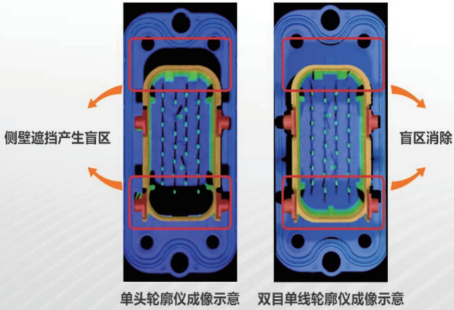

海康机器人充分调研客户需求,设计推出了双目单线激光轮廓传感器,不同于传统的激光轮廓传感器,双目相机内部通过双传感器图像融合,二者盲区互补,实现扫描方向上盲区消除。提升传感器检测精度,满足不同的检测需求。配套的VM3D算法平台可以高效地搭建检测方案,应对不同的工件情况。

4 效益分析

(1)成本层面:1+1<2

相比于传统双相机对头拼接架设消除盲区的方式,双目单线激光轮廓传感器可独立实现此功能,同时不受外部拼接标定误差影响,可进一步降低项目成本和项目实施复杂度,提升检测精度。单头轮廓仪和双目单线轮廓仪成像对比示意图如图6所示。

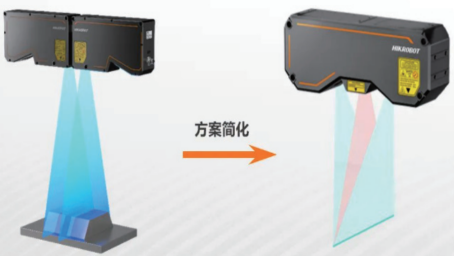

(2)效果层面:1+1>2

通过相机内置的对称设计的图像采集模块,拍摄被测物表面的激光线,进而通过图像处理,抑制杂光对点云提取的影响,相比双相机对象拼接方案,进一步提升了点云数据的准确性和真实性。传统拼接方式与双目单线传感器对比示意图如图7所示。

图6 单头轮廓仪和双目单线轮廓仪成像对比示意图

图7传统拼接方式与双目单线传感器对比示意图

5 案例意义

在汽车行业中,连接器是汽车电子系统的重要零部件,连接器内部Pin针的质量直接关系到整个车辆电子系统的安全。海康机器人双目单线激光轮廓传感器与VM3D算法平台在汽车连接器PIN针检测中的成功应用,不仅提升了汽车制造业的产品质量和生产效率,也为其他高精度测量场景提供了可复制的技术方案。新技术能有效提升检测效率和质量,进一步降低项目成本,助力终端用户智能生产,高质量生产。

随着工业4.0时代的到来,越来越多的制造企业需要通过自动化和智能化技术来提升生产效率,降低成本,保证产品质量。海康机器人通过不断创新和优化,已经为汽车、汽配、3C电子等多个行业提供了高精度测量方案,推动质检环节向智能化、高效化转型,为产品品质保驾护航。

摘自《自动化博览》2024年12月刊

案例频道

案例频道