1 制造业转型的商业目标分析

在施振荣早年间提到的“微笑曲线”中,制造被理解为整个价值链中价值含量较低的一环,如图1所示。因此,很多美国企业都将制造外包给了亚洲地区的代工厂,保留了价值更高的环节,如设计、营销、服务等。这个由“代工”发展起来的制造环节的确利润较为薄弱。然而,当中国本土企业开始从代工转向自主设计与制造,以及提升自身产品技术的全周期能力的时候,制造便不再可有可无,而是实现其价值能力的关键一环。

图1 微笑曲线

其实,如果仔细去分析一个产品,无论是一部手机、一辆汽车,甚至一个汽车轮胎,基础原材料通常来自于流程工业,例如塑料颗粒、纸张、油墨、添加剂、催化剂、金属材料等,而这些材料进入离散制造场景,先需要经过材料的成型工艺, 再进行组装,因此,全流程的制造包含了流程工艺、成型工艺、组装工艺三部分。

“制造”不值钱是较为片面的认识,可能过去对制造的理解更多在“组装”这个环节,但是,离散制造的“成型”环节却是真正高价值的。为何我们一谈到光刻机、高精度机床等装备,就遇到至今难以攻克的问题,导致我们的产业链只能给“制造”?因为大家忽视了一个很重要的环节,即后道组装的零配件来自于前道的“成型工艺装备”,成型工艺装备往往需要面对大量材料在不同的工艺条件(温度、压力、速度、加速度等)下的成型问题,这需要大量的测试验证与时间积累。我们的制造业直接买进口的成型设备,然后生产出零配件组装。而组装往往是“非标”的,依赖于人工。今天制造业所谓的代替人,其实还是在这个环节解决问题,并非在“成型”这项核心工艺上掌握制造的本质。

因此,制造业的转型,从商业的视角来说,应该是要把制造最值钱部分,把握在自己的手里,也即“工艺成型”部分。

2 边缘计算—让制造商掌握Know-How

很多企业的数字化转型,都聚焦在数字化上,其实,制造业的本质仍然是材料及其成型工艺,真正应该做的是借助于数字化技术来提升制造业工艺水平,而不是为了数字化而数字化,忘记了制造的本质,其创新都来自于材料与工艺的变革。数字化是为制造稳定可靠、降低成本提供帮助的工具与手段。

2.1 全局质量与效率提升

在现实的制造中,如光伏、锂电领域,中国的制造商其实正在崛起,这是一个快速成长,而又多个赛道并进的行业,谁能制造出更高良率、更低成本,以获得均量化度电成本(Levelized Cost of Energy,LCOE)的更小值,才能赢得市场。制造工艺与技术的进步,将有效提升制造业的竞争力,今天,制造的能力已经成为了这几个领域中国企业的主战场。

边缘计算架构成为如何为制造业带来大闭环下质量提升、效率提升的关键。以电池制造为例,通过大量的物理与数据建模,必须对电池影响质量的因素进行分析,以获得质量改进的方向,并向自动化系统提出调整的最佳工艺参数,这样,就可以在更小的批量范围内优化质量,以满足电池行业ppm乃至ppb级的质量要求,0.1%的良率提升、1%的产能利用率优化, 对于产能巨大的电池制造业来说,都意味着竞争力的提升。

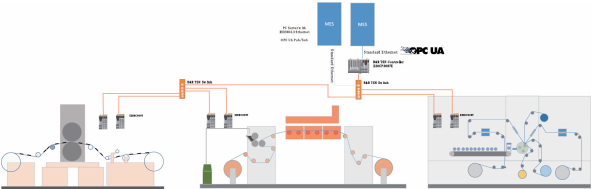

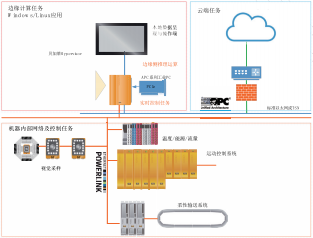

图2是产线集成中的边缘计算架构,通常基于视觉采样的极片与隔膜材料对齐、材料表面毛刺等缺陷,边缘侧的系统将通过学习掌握这些信息,利用实时数据可对其进行趋势性、相关性的分析,找出引发故障原因并做出对应调整,从而实现最小的品质迭代周期,并实时对不良品予以剔除,确保品质的稳定与可靠。

这一架构使得制造商本身也能掌握影响品质、生产效率、计划等问题的Know-How,并形成可复制的知识,在其内部不同的制造工厂复用。这样,制造商就会突破原来仅来料加工这种缺乏自主工艺知识掌控的局面,从而在制造端获得竞争力,这样才能兑现来自商业端的竞争力。

针对锂电的生产,多设备协同,以及不同的设备来自不同的厂商,需解决以下问题:

(1)在多厂商数据上行传输中的数据建模问题。可以通过OPC UA的规范,以及行业信息模型,包括PackML(包装类)、EUROMAP(塑料成型类)、Utimat(机床类)、机器人连接、视觉连接、编码系统等简化工程访问和数据访问接口编程方面的工作量。

(2)视觉缺陷检测到后道,快速反馈给前道的调整。需要高速上行和下行数据传输实时性,依靠TSN来提供任务支持,TSN简化了原有网络的多样性,避免多种网络需要多种设备转换模块。

目前这个边缘架构需求在各种具有连续性生产的离散制造(如锂电、光伏、燃料电池、半导体行业等)具有普遍意义。

图2 产线集成中的边缘计算架构

2.2 将隐性知识转为显性知识

传统离散制造业,在大规模生产时,会有参数试教的问题,这依赖于人工对参数的调试,或称为“试凑法”。在大规模制造的时候,初始的试凑带来的成本损耗,相对于其长久的制造过程来说,可以忽略不计,例如:为空气开关提供的弹簧或为床垫提供的弹簧,往往机器一次调校后,就可持续每天生产10余小时,周期达1个月乃至更长,因此,其对于参数的自适应,本身的需求就显得不那么迫切。

而个性化定制将会使试凑的成本成倍、数十倍甚至百倍地放大,例如:对于10000个产品订单来说,开机浪费10个可以接受, 而1000个订单仍旧有10个开机浪费就难以承受,因为不良品率放大了10倍,如果订单再小,那么不良品率就更大。

离散制造业发展趋势即个性化,因此参数的自适应与匹配很重要,而通过构建的边缘架构来优化参数,调度的效率就成为了企业竞争的关键。

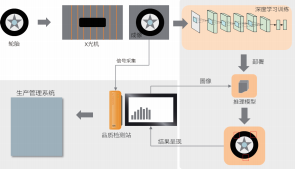

在轮胎的生产中,内部的加工是否满足质量要求,通常需要大量的检测, X光检测提供的图像由人工进行判断,这样的方式耗费体力,也依赖于经验,而经验就是隐性知识,这种隐性知识在各个行业都存在,例如半导体的缺陷识别、塑料制品等。图3是基于深度学习的轮胎缺陷检测应用,贝加莱的PC基于边缘计算架构来实现工业的AI视觉缺陷检测与分析。

图3 基于深度学习的轮胎缺陷检测

在通过X光机获得轮胎的成像信息后, 学习系统将代替人工对缺陷进行分析,在钢丝圈的缠绕过程中,机器状态或生产中的异常带来非常多的缺陷问题,例如钢丝圈的缠绕层次偏差、异物、不均匀的排列、叠加、突出、翘起、异常弯曲干扰其他钢丝、气泡等;而轮胎内部的帘子线、钢丝圈、橡胶材料的特性, 使得其X光成像会有各向异性的纹理,而这些纹理又会对图像的判断形成干扰,造成系统误判。

而基于深度学习的方法可以利用滤波算法对这些不同缺陷的相关要素进行特征提取,从这些复杂的图像中寻找到缺陷点,对缺陷点进行聚类,标定其尺寸规格,从而最终对轮胎的质量、等级做出评判,决定是否归为废品,并反馈给制造系统持续改善。

关于边缘计算的商业价值有很多讨论,本文仅通过简单案例从其对离散制造品质的提升来分析。

3 边缘计算工程实施成本

边缘架构实现涉及到大量的工程集成,包括设备之间的互联、机器与产线到管理系统之间的双向交互,或者从边缘到云端之间的信息集成问题。现在边缘计算成为工业互联网实现的关键一环。但是,对于制造业而言,如果技术实现缺乏经济性,则很难推进,而对于边缘计算的商业化推进,必须从“可复制性”的视角来考虑,即如何让整个架构能够获得易用性可被快速复制,从一个行业推广到其它行业,而不是被割裂在每个垂直的应用领域。

3.1 OPC UA用于简化连接问题

很多人将OPC UA理解为“技术”、“通信规约”,实际上,这都是对其商业价值的低估。离散制造的集成必然涉及网络连接、数据访问,以及设备与设备、设备与系统间的协同问题。如果没有一个简单的模型交互数据,那么,这几乎无法完成,或者需要大量的工程才能解决。而OPC UA就扮演了这个角色,在机器间,构建了一个统一交互信息的规则与框架,然后,在这个接口的衔接下,对任务的编程变得简单,因为,复杂系统只需遵循简单规则,即协作的机器之间只需要“逻辑”上的简单规则,通过TSN的周期性数据采集与传输,就可以解决一个大系统的智能运行问题。

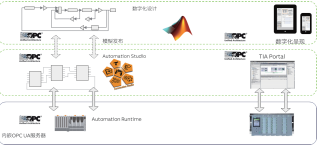

OPC UA使得数字化设计类、建模仿真类软件如MATLAB/Simulink与贝加莱的Automation Studio或西门子的Portal这类运行端软件之间形成协作,OPC UA可以扩展至更多的范围,包括MapleSim、CATIA等CAD/CAE、EDA类软件与现场运行时(Runtime)的交互,可以实现数字化测试验证,以及数字孪生体持续改善提供基础实现架构。如图4所示。

图4 OPC UA可以为各个集成实现信息建模与连接

回到一个机器的控制任务循环,再去思考比机器更大的工厂循环,就明白在工厂的连接及运行中OPC UA over TSN的作用了。

3.2 数字孪生与持续改善

复杂系统的复杂在于变化,对于传统大规模生产来说,机理建模构建一个闭环就可以保持运营,只要让这个闭环系统稳定、可靠,就能不断地通过规模来降低成本。但是,对于一个个性化生产系统,它的复杂在于“变化”,无法用一个确定的策略来对待,这时就需要一个“框架”来把这个不确定性收敛起来,降低不确定性。

数字孪生系统通过一个数字系统来映射,并通过“知”和“行”的反复对比,通过数据建模方式,动态地观察运行系统的规律,形成新的知识,对这个运行系统影响质量、成本、效率的相关性进行分析,并不断去收敛。

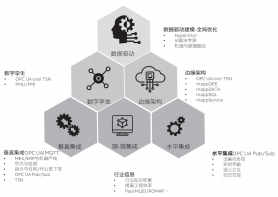

因此,数字孪生通过一个可持续改进的运行机制把复杂、不确定的问题收敛稳定下来,也是让复杂的、不确定的问题变为简单的、可复制的。图5是整个边缘计算架构的功能概要,即数字连接与集成、边缘计算架构支撑数据服务与应用开发,而数字孪生与数据驱动建模实现持续的改善。

图5 整个边缘计算架构

因此,边缘计算最终目的是改善用户的品质,以及降低工程实现的成本。

4 工业自动化视角的边缘计算架构

自动化厂商有更好的架构来支撑边缘计算的实现。相对而言,边缘计算更多是软件层面的应用,而原有的开放架构的PLC、PC本身就可以以嵌入式或开放架构来实现这些任务。

贝加莱的控制器除了嵌入式实时操作系统的PLC,也有PC架构的控制器,但是,贝加莱的PC架构采用的并非是Windows+实时扩展的架构,而是多核处理器中的资源分配, 例如Intel Core i、Intel Apollo Lake这样的处理器,多核处理器分别运行Windows/Linux、RTOS,因为RTOS核不会受到Windows系统宕机的影响,这个架构比当前Windows+RTE的方式具有更强的性能和更高的可靠性。如图6所示。

图6 贝加莱作为自动化厂商的计算架构

今天,PC控制还是PLC控制完全由应用的需求来决定,对于简单的机器控制,则PLC胜任。但是,当我们需要增强数据能力、图形处理、边缘算法、AI应用的时候,PC架构就会发挥其作用,因为在这个架构里PC本身就有一些本地训练和本地推理的能力,对于一些要求不高的AI应用,PC即可处理,而贝加莱这个架构的优势在于,PC处理的结果马上可以让PLC执行。如果我们需要更强的本地推理,可以采用华为、Intel、Halo等PCIe接口的AI加速器来增强其性能。此外,对于长周期大容量数据的训练而言,其实也可以基于OPCUA Pub/Sub机制与云端架构连接, 将数据发送给云端处理,将训练模型部署于本地PC然后进行本地推理。

这种架构通常可以为机械制造商提供工艺的集成设计,将原有控制与计算集成整体更经济地实现。架构本身具有丰富的总线连接底层设备能力,各种信号实时采集与处理,原有的控制任务闭环模型清晰,可以直接观测这些运行过程,通过OPC UA与管理系统交互,反馈现场情况并接受指令,形成机器边缘计算与控制的集成。

作者简介:

宋华振 (1975-),男,陕西咸阳人,硕士,现任贝加莱工业自动化(中国)有限公司技术传播经理,主要从事工业通信技术、行业解决方案推广。兼任SAC/TC124/SC4委员、SAC/TC159/WG18委员、边缘计算产业联盟专家委员会专家、自动化学会集成自动化分委会委员,曾参与出版《面向中国制造业2025的智能化转型》、《美国制造创新网络研究院解读》等书籍。

摘自《自动化博览》2022年2月刊

资讯频道

资讯频道