1 项目背景

随着我国经济结构调整和转型升级深入推进,以及电力体制改革大力实施,智慧电厂已经成为电厂发展新趋势,在节能、降耗、减排等政策驱动下,智慧电厂项目综合互联网技术、大数据资源、推进智慧运行管理、智慧检修安全、智慧新能源发电等举措,能有效提升电厂核心竞争力,推动电厂持续发展。

新疆准东五彩湾北三电厂 1 号 2 号机组工程(2×660MW),是第二条疆电外送线路“准东-皖南±1100KV”特高压直流输电工程配套电源项目,是综合开发准东煤炭资源,推动新疆能源、经济环境和谐发展的绿色工程。电厂项目建设规模为 2 台 660 兆瓦高效超超临界燃煤间接空冷发电机组,三大主机由哈尔滨电气集团提供,DCS 采用杭州和利时自动化的 HOLLiAS-MACS 系统。进入“十三五”建设期间,国家及相关部委对于能源的智慧化建设提出了新的要求“加快推进能源全领域、全环节智慧化发展,提高可持续自适应能力”,目前国内火电企业都在研究和探索智慧电厂的实施建设。五彩湾北三电厂全流程智慧协同中心建设立足当前行业智慧能源发展现状,利用基建期的有利条件,充分发挥自身发展优势,努力打造智慧煤电的新标杆,建设内容涵盖 “智能发电平台、智慧管理服务平台、智能设施应用、信息主动安全防御”四大功能模块。

2项目目标与原则

(1)低碳环保、技术领先、世界一流的智能电站;

(2)智慧运行、少人值守、多机一控的自动化电站;

(3)生态文明、能耗先进、动力持久的不间断电源。

3 项目实施与应用

3.1项目规划

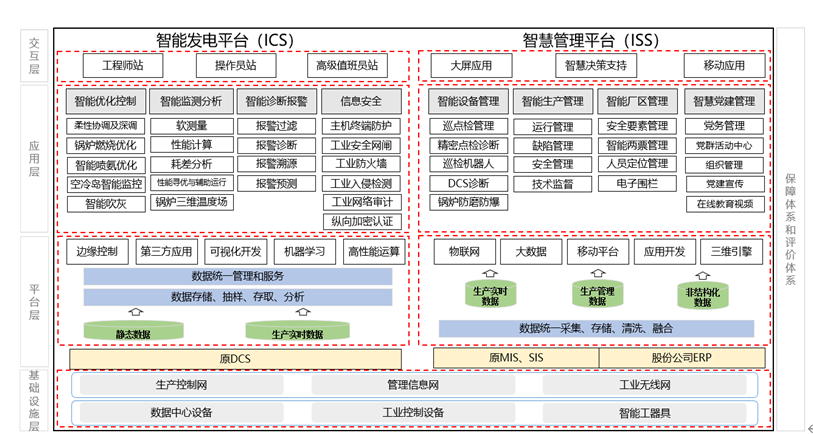

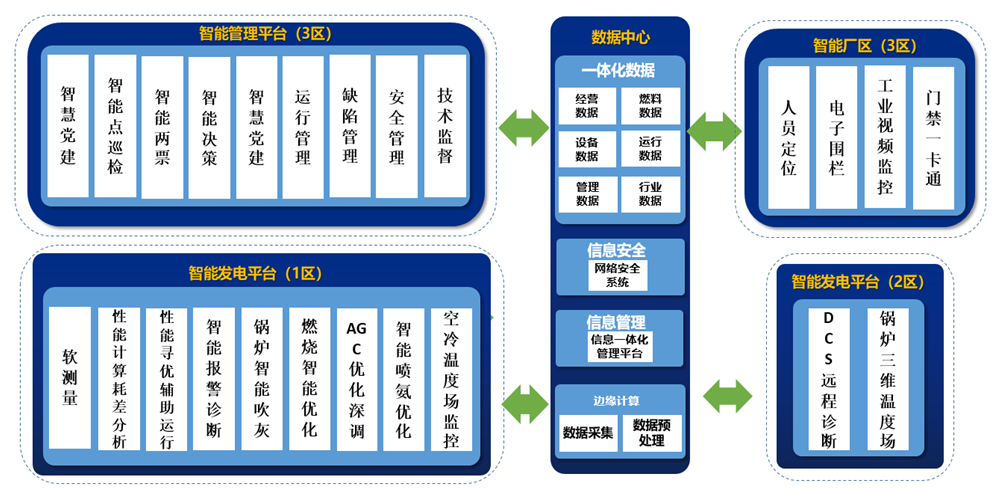

(1)模块功能架构

(2)模块分区布置

3.2实施与应用的详细情况

新疆准东五彩湾北三电厂 1 号 2 号机组工程(2x660MW)智慧电厂项目于2020年8月签约,2021年6月完成基础建设,2022年12月进行各模块调试并完成上线试运行,2023年11月完成项目全部分项验收工作,主要建设内容说明如下

3.2.1智慧管理服务平台(ISS)

(1)工业互联网一体化管控平台

改变传统数据中心信息条块分割,将IT和OT融合到一个统一数据库,具备自动化和信息化结合的分析决策功能。原有数据继承,避免重复录入现有业务历史数据治理,人、财、物全方位数据集成,数据扩展利用,实现个性化需求。工业互联网平台抽取电厂管理系统数据,结合云计算、大数据等新一代技术智能化平台,基于大量数据建立有效的信息模型,为用户提供自主创新开发手段,实现按需部署的分析和应用。

(2)智慧管理应用

智慧党建:应用党建智能终端设备和软件系统,将更多的新技术融入到党群服务中心日常的教育、宣传、展示与业务办理工作中去,丰富党群活动中心的服务内容,提高党群活动中心的利用率。

智慧决策支持:定位于满足高级生产经营管理人员以经营业绩考核指标为核心,构建含盖:安全、节能、环保、可靠性、科技、计划、经营、财务、燃料、物资等全口径指标对标分析体系;通过引入计划值、考核值、同期值、环比值、历史最优值、同型先进值等多种对标标杆,让数据开口说话,为公司决策提供触手可及的数据支撑。

智慧运营:建设覆盖电厂安全、运行、设备、应急、经营、营销、燃料、物资、风险、行政管理等业务的管理体系,实现对全厂设备资产数字化、可视化、智能化的监控与管理,以及生产经营各环节的智能预测、智能分析、智能诊断及智能决策。智能生产应用以数据为核心资产,以积累有效数据的重要支撑,在管理层面消除电厂信息孤岛,实现业务和信息、数据高度统一,使企业内部协同达到高水平,最大程度夯实管理,发挥管理价值和效益。

智能点巡检:将“巡检、点检、精密点检、机器人、防磨防爆”集成并与设备的优化检修进行有机融合,建立可视化的优化检修一体化智能管控系统。实现以点检人员为责任主体的全员设备状态监测和预知检修,以巡、点检数据为支撑,实现设备巡、点检的多级预警与报警,使设备在可靠性、维护性、经济性上达到精细化管理。

精密点检及远程诊断:深度分析设备运行状态,了解设备目前运行过程中存在的问题,降低设备维护成本,具体包含旋转机械故障诊断、电流诊断、红外诊断、油液诊断。精密点检并非孤立的存在,如在点检执行过程中直接了解设备实时信息、历史缺陷信息、历史处理措施、设备故障预警等。同时借助专业的业务能力,将设备管理系统、实时监视、运行管理、诊断等实现与精密点检的高度融合,达到管控一体化目的。

智能机器人:使用一套既能对电厂设备自动进行数据采集,又能对数据进行全面综合分析和比较的智能化巡、点检机器人系统,使用机器人+视频图像结构化技术,实现关键区域巡检及故障预警,对设备表盘和状态灯等设备读取,发生异常自动报警,当设备发生变化,如漏水、漏油、温度异常、设备附件变化等自动识别完成电气智能巡检系统(含配电室)、升压站、输煤、化水、脱硫系统区域智能巡点检,实现减员增效。

锅炉防磨防爆:建立锅炉“四管”设备的三维数字矢量模型,与实际设备的空间形态与结构进行对应;针对锅炉不同位置的管道和检修过程中检修规则,对锅炉进行合理的区域划分,并进行编码;录入检修数据,形成设备动态台账,指导锅炉防磨防爆检修工作。

DCS远程诊断:对边缘采集数据挖掘,利用远程DCS知识库和专家资源对控制系统精准诊断,产品远程维护及升级、专家型人才复用,降低维护成本;定期评估生产人员操作规范性,通过系统全面的系统全面实时诊断和专家经验系统的结合,建立综合评价机制,进一步提高DCS系统运行的安全性、可靠性。

智能安防一体化:将北三电厂已建成智慧门禁、AI视频、电子周界防护、环境监控等安防实况进行集成,实现系统间“一点触发、全面联动”,形成预防、监控、应急和决策支持为一体的全面安防体系,为物联网、智能产品与智慧电厂深度融合提供研发、集成测试与应用示范的一站式服务。

3.2.1智能发电运行控制系统(ICS)

以分散控制系统(DCS)为核心,扩展智能优化算法库、高级值班员工作站、开放应用服务器等资源,实现发电过程的智能检测、智能控制与智能运行监控,为火电厂控制优化与运行优化、状态监测及诊断预警提供可靠的软硬件平台。在智能发电控制系统上,过去SIS中的性能计算、耗差分析、故障预警等功能可以下移至系统中,同时系统预留运行第三方高级应用的开放环境,具备吸收各种优秀资源能力,实现机组在线深度优化、智能运行监控等智能化的应用。

(1)软测量:煤质的变化对于锅炉运行参数有着很广泛的影响,软测量通过实时采集机组运行参数,建立电站锅炉入炉煤质在线监测模型,根据磨煤机的能量平衡和质量平衡,进行煤质的在线软测量,快速准确测定入炉煤质。

(2)性能计算与耗差分析:通过采集 DCS数据对单个设备或子系统进行效率计算,进而计算机组整体效率、煤耗、厂用电等参数,计算的结果实时显示并在历史数据库中保存。耗差分析采用能量平衡和汽轮机变工况计算方法,分析计算机组运行中的关键参数偏离基准值时产生的煤耗之差,分析结果实时在线推送给运行人员,支持与指导运行人员进行优化操作,调整机组运行方式,提升机组运行效率。

(3)机组性能寻优与辅助运行:通过创建基于综合最优工况判别技术下的动态标杆值数据库体系,实现运行动态过程的综合最优工况寻优。系统以运行稳定性和经济性作为寻优判据,对当前工况实时分析,当发现比现有标杆库更好的标杆值时,会及时提示。修改后的标杆值可以用户闭环控制。系统还可以实时计算运行人员可控因子操作耗差得分,运用动态标杆值数据库的运行操作量化评价技术,量化运行操作效果,并直接关联个人绩效管理系统,进而实现对运行操作的指导与科学评价。

(4)柔性协调及深度调峰:通过柔性因子计算逻辑、制粉风烟控制系统深调参数拓展逻辑。实现机组35%~50%深调负荷范围内, AGC速率不低于2%Pe/min,主汽压力偏差不超过±0.6MPa,中间点温度偏差不超过±6℃。

(5)燃烧优化调整:燃烧调整试验和燃烧系统建模优化控制相结合,配煤掺烧和燃烧优化紧密结合,合理调控磨煤机投运组合及机组配煤方案,根据煤质变化在线调控煤粉细度、一、二次风配风方式等,实现风煤比精细控制,达到炉内温度场、动力场和烟气分布的均匀;系统还通过历史数据自学习,实现优化模型的不断更新,适应外部运行条件和设备磨损变化,进一步提升机组燃烧效率并兼顾环保排放。

(6)喷氨优化:以控制NOx达标排放为目标,采用区域化测量系统,实时优化SCR的喷氨量,真正实现NOx与氨的等摩尔比喷射,杜绝为达到国家环保排放标准而造成的“氨”过喷,大大降低空预器堵塞风险。

(7)智能报警:利用智能发电控制系统高性能服务器的信息处理能力,采用人工智能技术,通过推理机制和故障知识库,建立报警因果关系模型,实现报警过滤、溯源、诊断、预测等功能,帮助运行人员快速处理各类异常,实现人机协同,智能监盘。

(8)智能吹灰:以传热效率、蒸汽消耗、管壁磨损综合最优为目标,以烟气温度差、汽温偏差、减温水开度等作为边界条件,建立锅炉受热面污染监测模型,通过安全性、经济性分析评估,判断当前工况下锅炉各受热面的吹灰方案,自动启动相应的吹灰程控系统。

(9)空冷温度场监控:通过采集机组实时运行数据,并结合空冷岛温度场测量数据,对汽轮机冷端系统最佳真空设定值、空冷凝汽器单元风机转速指令进行优化分配,保证空冷岛在最佳背压运行基础上,实现空冷岛各翅片管束的换热均衡,提升机组冬季防冻能力和经济运行能力。

3.2.3信息主动安全防御系统

为满足GB/T22239-2019等级保护基本要求中三级系统要求和国能安全36号文要求,遵从“一个中心三重防护”,为新疆准东五彩湾北三电厂ICS+ISS系统的网络安全防护进行设计,从边界隔离及访问控制、防病毒和恶意代码防范、主机加固、入侵检测、综合审计、外设管控、网络安全集中监控以及业务系统和安全系统的双因素认证和身份鉴别等方面进行综合考虑,通过部署终端安全可信防护系统、综合审计系统、工业入侵检测、边界防护产品、数据备份恢复系统及网络安全集中管理和监控平台等,实现对系统中存在的病毒危害、非法操作、异常事件和外部攻击等威胁的有效防护,并对网络内的安全设备、网络设备及终端的安全策略进行集中配置管理和安全事件集中监视处置,为电厂ICS和ISS系统构建在安全管理中心支持下的安全计算环境、安全区域边界、安全通信网络三重防御体系,保障电厂业务的安全稳定运行。

3.3项目创新性

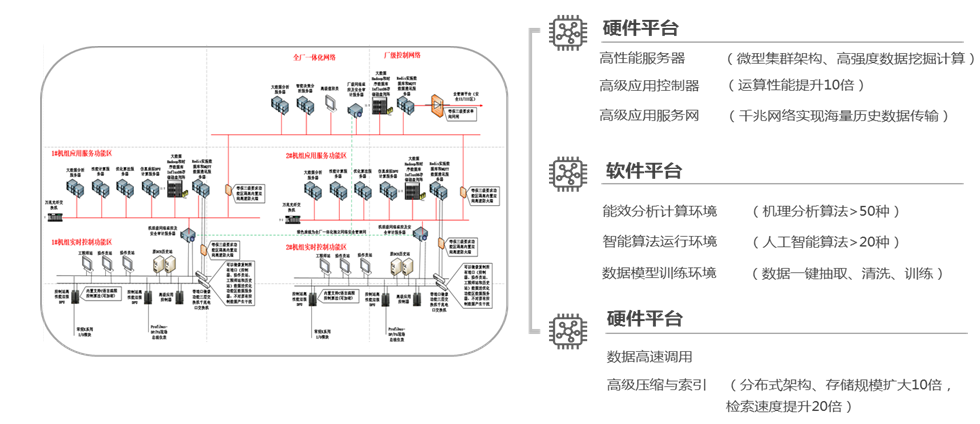

(1)构建人机协同,能效闭环的智能发电控制平台:采用与常规DCS一体化的智能DCS,集成到原DCS画面中,消除“黑匣子”,实现维护透明化和持续扩展优化能力。智能控制环境、智能计算环境、数据分析环境和开放的应用开发环境,实现智能检测、智能控制、智能运行、智能监控等功能;系统安全性更高,功能更强大,横向扩充,拥有更强大的计算、存储能力;支持集成各种形式的第三方算法,对算法和应用支持多种诊断和冗余,同时可以对第三方算法应用能进行有效网络抑制,不会对DCS系统网络负荷率造成影响。人工智能、大数据寻优、模糊预测等先进算法实现对机组运行状态的整体评估,通过人机正向知识交互,运行人员的经验和机器智能不断迭代增强,实现人机协同监盘。通过能耗实时计算,经过多目标寻优等智能控制算法及策略,对机组进行高品质控制,保持全局的最优状态,实现生产过程的能效大闭环。

(2)依托工业互联网平台搭建智慧管控服务平台,实现全流程协同办公;平台改变传统数据中心信息条块分割,消除信息孤岛,实现数据的标准化、统一化、一体化,管理数据资产,实现资产数字化移交,内部信息共享与集成,数据统计分析;通过挖掘电厂各系统相对独立的信息系统的结构、非结构化数据,并结合云计算、大数据、3D引擎等新一代技术,建立有效的信息可视化模型,为用户提供自主创新开发手段和按需部署应用的环境,具备自动化和信息化结合的分析决策功能,为管理决策提供有力保障,真正实现IT和OT融合。

(3)智能机器人+视频图像识别技术发展,变革生产现场巡检工作模式;使用机器人+视频图像结构化技术,实现关键区域巡检及故障预警,智能机器人对关键区域巡检(输煤、制粉、变压器、GIS室、汽机、化水车间、脱硫等),对设备状态识别,对设备表盘和状态灯等设备读取,发生异常自动报警,当设备发生变化,如漏水、漏油、温度异常、设备附件变化等自动识别。

(4)通过创建基于综合最优工况判别技术下的动态标杆值数据库体系,实现运行动态过程的综合最优工况寻优。利用可控因子耗差分析技术实现运行操作量化评价,对运行操作指导与科学评价。通过对DCS系统参数的实时分析,辅助运行人员定时巡盘,监视设备运行可靠性和系统运行的经济性。

(5)基于大数据的管理驾驶舱,实现一站式辅助决策;智慧管控平台通过对数据进行抽取、清洗、聚类、挖掘、预测等处理来产生可透析的展示数据,从时间、纵向和横向等维度进行分析,以总结历史经验、预测未来发展趋势,为管理决策提供支撑,使决策分析成为各级决策者获取数据、知识的平台,为各级决策者在经营、采购、设备选型、运维效率和绩效评价等方面提供辅助决策支持。建立全局指标体系,对生产经营指标数据进行分析、跟踪、监控。通过各种常见的图表形象表示企业运行的关键指标,直观监测企业运营情况,并可以对异常关键指标预警和进一步分析,使管理层人员能及时、准确地把握企业的运行状态,为管理层决策提供数据支持。

(6)全方位的信息主动安全防御体系;遵循“网络分区、安全专用,横向隔离、纵向认证”的总体方针,融合工业控制特点,采用管理与技术相结合,建立覆盖管理层、监控层、控制层与部件层,结合功能安全、信息安全、操作安全,实现贯穿设计、运行、服务等全生命周期的信息安全主动防御体系,保障工业控制系统安全性、可用性、可靠性与稳定性。

(7)以物联网+人工智能识别技术为核心,实现安全风险主动预控;在电厂范围内建立厂区视频、身份识别、门禁控制、电子围栏、人员定位、人脸识别等功能,以可靠、适用、开放、扩展为原则,和三维可视化技术相结合,构建三维智能安防平台,实现电厂全面安全管控,保障运行、检修、作业的安全性,避免安全事故发生。

(8)基于深度学习的技术,实现设备早期预警与诊断;整合全厂智能诊断中心,对主机及主要辅机采用可视化的状态监测及故障预警诊断系统,基于多变量状态空间故障诊断技术,根据设备机理及内在多参数的内在关联性,实现多变量状态空间上的设备运行状态自学习。通过对设备运行参数预测值和实际值的残差分析,清晰发现设备性能的劣化趋势,提前进行调整或者安排维修处理。高级智能模块所有应用成果都将推送到分析诊断展示中心及各应用终端运行。

4 效益分析

(1)全国同类型机组厂用电率最低

采用1台100%容量的汽动给水泵、1台100% 容量的汽动引风机方案,结合智慧电厂燃烧调整方案较常规方案,厂用电率降低至3.94%,全年双机运行可节约标煤 16620 吨,实现增收472.38 万元。

(2)全国同类型机组应用机器人巡检覆盖面最广

采用机器人自动巡检,覆盖运行正常巡检区域60% 以上,100% 覆盖环境恶劣、危险性高、巡检频繁区域,切实发挥巡检机器人热成像测温、有害气体及粉尘检测等功能,提前检测预警有毒有害气体,煤粉自燃等重大事故,极大提高现场运行安全性。

(3)全国同类型机组运行水耗最低

辅机冷却水采用干湿联合辅机冷却塔的再循环供水系统,机组运行耗水 0.064m /s·GW,全年可节约水量15.4万m,节省水费123.2万元;全年可节约电耗602.25万kWh,节省电费155.38 万元。

(4)全国同类型机组污染物排放浓度最低

污染物排放指标为烟尘0.9mg/m,二氧化硫10.9mg/Nm,氮氧化物27mg/Mm(燃汽机排放指标为烟尘5mg/N,二氧化硫35mg/Nm;氮氧化物50mg/Nm’),优于超净排放指标,对推进火电机组节能减排具有示范性意义。

通过管控一体的智能化建设,基本实现管理决策信息化,人员经验的程序化,设备运行的智能化, 经济效益的最大化,并已形成5项发明专利、4项实用新型专利、发表7篇科技核心论文。

资讯频道

资讯频道