案例频道

案例频道

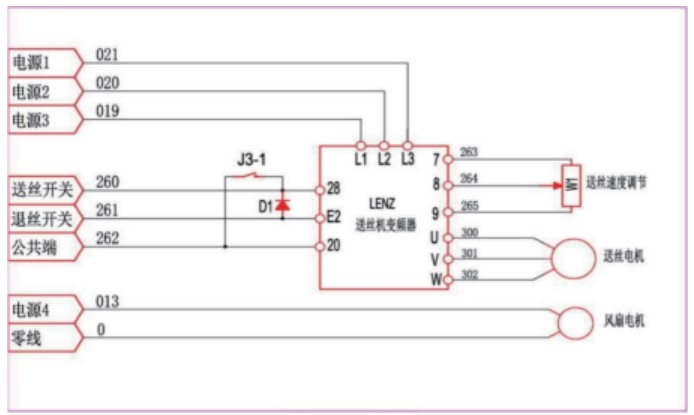

本研究围绕双向摆动连铸辊自动堆焊机的电气控制系统展开,旨在提高焊接工艺的控制精度和系统稳定性。本研究通过选择合适的可编程逻辑控制器(PLC)和伺服系统,并采用高精度控制算法,确保了在焊接过程中实现对焊接温度、焊丝进给速度和焊缝位置的精确控制。实验结果表明,本研究所设计的系统在动态响应、焊接精度以及长时间运行稳定性方面均达到预期目标,具备较高的可靠性和抗干扰能力,为进一步推广应用提供了技术保障。

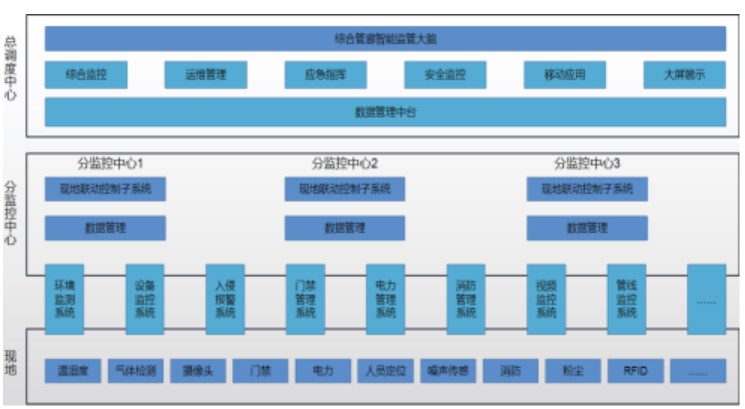

综合管廊是保障城市运行的重要基础设施。本研究以物联网、数字孪生、大数据、人工智能等信息技术为支撑,建设综合管廊智能监管系统,助力提升了管廊管理运行效能与安全水平,破解了综合管廊一体化管理难题。本文针对综合管廊智能监管系统关键技术进行分析,期望以数据驱动管廊智慧化管理和推动城市安全智慧运行。

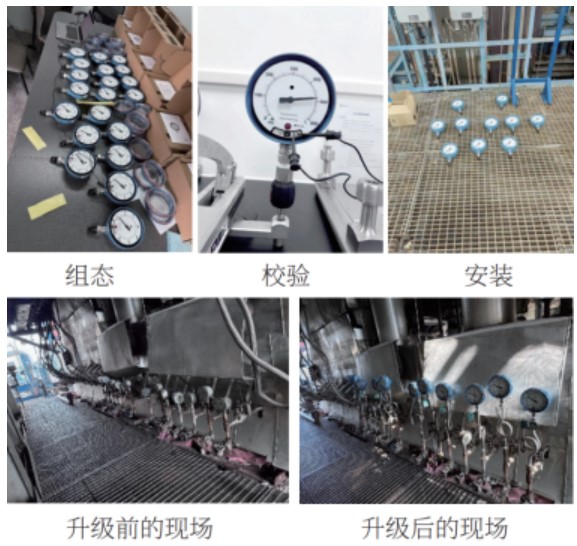

乙烯裂解炉是一种在炉管内进行烃类裂解反应的关键设备,被誉为乙烯生产装置的核心。其主要功能是将天然气、炼厂气、原油及石脑油等原材料,在炉管内加热至所需的高温条件下,进行裂解反应生成裂解气(如乙烯、丙烯等烯烃类产品),为后续生产提供基础原料。

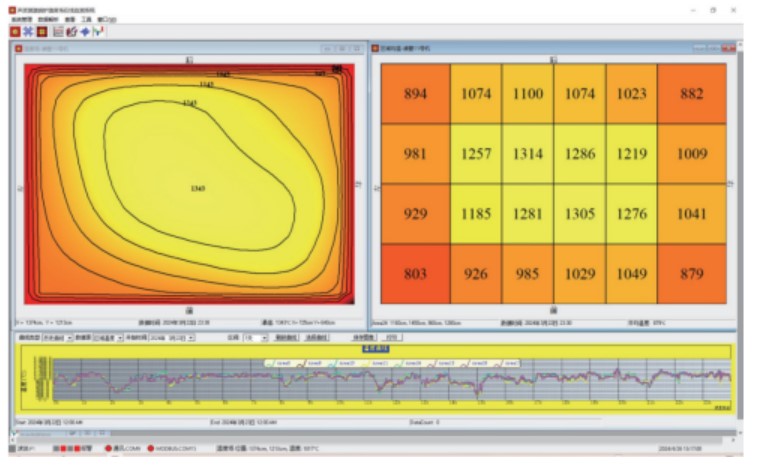

本文利用声波锅炉温度场在线监测系统,对某电厂330MW汽包锅炉燃烧状况进行了实时在线监测。监测结果表明,对锅炉运行过程中的燃烧偏差,在温度场的辅助下,通过调整锅炉二次风各角配风,可实现燃烧偏差调整。锅炉性能试验表明,该监测系统减少了锅炉燃烧偏差,稳定了锅炉运行,提高了锅炉燃烧效率,具有重要意义。

随着当前汽车行业竞争逐步加剧,以及消费者越来越追求产品个性化定制,企业不断加大车型研发投入,逐步缩短车型的生命周期。这也导致汽车厂商需要布局更多的生产基地或在同一个生产基地生产更多的车型来满足客户需求,以增加企业的核心竞争力。

随着全球对清洁能源需求的增加和技术的进步,锂电池在电动车、储能系统和消费电子产品中的应用越来越广泛,在制造过程中,通过赋码和扫码实现流程可追溯,不遗漏读码、不读错码是确保锂电池品质的重要一环。

本文基于电力供电企业配网专业技术人员在配电网日常运维中的经验与创新结合,将重合闸技术应用于配电网箱式变压器运行维护中。利用10千伏重合闸技术原理研制的箱式变压器低压自动重合闸装置,通过技术改造,形成了具有重合闸功能的箱式变压器,并在新疆博州县市城区配电网中得到了广泛应用。结果证明,其减少了供电企业的配网运维成本和电量损失,有效提升了配网供电可靠性,助力了配电网自动化的升级转型,也更好地服务了人民对美好生活的需求。

人工智能技术为优化储能系统的容量配置提供了新的解决方案。模块化储能柜能够实现更高效的电力管理,可以提升换电站的经济效益和系统稳定性。本文深入分析了换电站电力负荷规律,基于峰谷电价差构建了储能系统容量配置优化模型,利用LSTM网络预测了电力负荷,并通过混合优化算法实现了储能系统的高效配置。实验验证了储能系统在电网需求高峰和低谷条件下的响应速度、稳定性和经济效益。结果表明,采用人工智能技术的模块化储能柜能够显著提升换电站的运营效率和经济效益。

早在 2018 年,武汉帝尔激光就开始和倍福公司展开合作,在其主要光伏自动化设备领域使用基于 PC 的控制技术并建立 EtherCAT 总线控制标准。

柏林工业大学的研究人员正使用 Z 型叠片电池连续制造装置取代迄今为止一直使用的传统拾放装置,加快锂离子电池生产速度。倍福的 XTS 磁驱柔性输送系统在其中发挥了关键作用。

为满足核电安全级DCS产品的高可靠性要求,电子组件在焊接后需要进行焊接残留的清洁,以此来保证表面洁净。传统化学溶剂清洁方式有一定的危险化学品操作风险,同时清洁后废液环保处理也是一大难题。固态二氧化碳清洁,作为一种新型清洁技术具有无毒、不导电、不易燃等安全优点,同时其升华的物理特性也使清洁残留降低,这项清洁技术在模具、石化以及汽车等行业有广泛应用,但在电子组件焊接领域却罕有应用。本文将就此清洁方式在电子组件焊接残留的清除作用进行初步研究,并讨论其应用可行性。

随着国内核电站的不断增多,核电站国产DCS仪控系统的可用性以及可靠性取得了重大进步,近些年来由于工业控制领域的信息安全问题频发,因此对DCS仪控系统的要求也在不断提高。依托北京广利核系统工程有限公司DCS仪控系统,笔者研究并设计了网络信息安全产品-和睦卫士网络安全系统。该网络安全系统已在红沿河核电站5号机组DCS仪控系统中应用,通过测试人员调试验证及现场使用,证明了其能够有效地应对网络战环境下复杂的信息安全威胁,并构建了积极防御、综合防范、本质安全的保障体系,为其他核电站甚至其他控制领域提供了良好的借鉴。

为了解国内进行过技术改造的卷烟厂的生产制造能力现状,本文选取了国内6家经历过技术改造的卷烟厂,从卷烟工艺、制丝过程、产品质量和生产消耗四个方面进行综合测试与评价。结果表明,技术改造后的卷烟厂的生产制造水平,能够满足企业高质量卷烟生产的需要,但仍需调整优化生产线以降低消耗,提高效率。

目前国内有大量的石油钻井项目正在实施“油改电”驱动方案,单电机运行钻井深度已突破5000米。针对钻井现场的高温和强风沙,希望森兰“SB70G1400T6CTW”为石油钻井平台提供了完美的变频驱动解决方案,不仅实现了对钻井设备和钻探作业中的精细化控制,还提高了钻机生产效率,同时有效减少了碳排放。